六步法在汽车研发质量问题管理中的应用

2015-11-28张永昌

■ 张永昌 袁 荣 邴 建 张 健 王 磊

六步法在汽车研发质量问题管理中的应用

■ 张永昌 袁 荣 邴 建 张 健 王 磊

汽车研发试制试验过程中出现的质量问题,需要在决定投产前进行彻底关闭,应用六步法处理这些质量问题,在及时有效的处理质量问题的同时,还可以形成技术积累,指导后续车型的设计、制造。

1.前言

当今世界,随着经济一体化和科学技术的日益进步,汽车工业在发生着深刻的变革,汽车研发作为汽车工业持续发展的核心和强大动力,得到各大汽车集团和经济体的巨大重视。在我国,汽车工业也成为国民经济的支柱产业,然而和汽车工业发达国家相比,尤其在研发领域,尚存在较大差距。加强中国汽车工业技术积累和创新,提升汽车研发能力,对加速我国汽车工业和国民经济的发展至关重要。而在汽车研发中,对试制试验质量问题的处理和管理,是提升汽车研发能力、进行有效创新和技术积累的最为重要的部分。

目前各汽车集团处理研发试制试验质量问题的方式各异,但普遍应用了PDCA循环的原理。PDCA循环又叫戴明环,是美国质量管理专家休哈特博士首先提出的,由戴明采纳、宣传,获得普及,从而也被称为“戴明环”。它是全面质量管理所应遵循的科学程序,在应用到单项质量问题处理中,一般分为计划、实施、检查、行动四个阶段,通过连续的PDCA循环巩固质量,把成功的经验尽可能进行标准化,强化问题的处理解决,是一种科学规范的问题处理流程。有学者将其在制造业质量提升中应用的成果总结细化为识别项目、建立项目、诊断原因、改进措施、保持增益、推广成果并推荐新项目等几个步骤,使之更为具体地应用到问题处理的过程中。

北汽集团在不断的汽车研发实践中,将PDCA、质量改进管理方法、双五归零等各种先进的管理方法应用到汽车研发试制试验质量问题的管理中,参考国标、国军标等汽车行业相关标准的要求,总结衍化出契合这一过程的“六步法”,并制定了《新产品试验质量问题管理办法》、《新产品试制质量问题管理办法》等企业流程制度,持续督促问题责任部门对问题进行闭环管理,保证了试制试验问题的持续受控,对质量问题的根本解决、经验技术的有效积累起到了很好的推动作用。

2.六步法的具体含义

汽车研发试制试验质量问题管理的“六步法”分为问题提出、原因分析、制定措施、措施实施、效果验证、问题关闭等6个步骤,各步骤循环递进,自问题产生至问题关闭,构成单项质量问题的闭环管理。“六步法”源于PDCA,它们之间的关系如图所示。具体的“六步法”在汽车研发试制试验质量问题管理应用时,各步骤与实践要求相结合,成为很有操作性的管理方法。

2.1问题提出

发现问题并明确责任部门,正式发布质量问题。在汽车研发中,试制样车零部件入厂质量控制、试制、试验全过程产生的质量问题,需在第一时间由试制工程师或试验工程师如实记录并辅以图片描述,然后组织问题区域相关工程师根据实际情况,制定临时措施,初步判定问题由何零部件产生,由何责任部门负责牵头处理,并在规定时间内进行问题发布,将其纳入整体管控,而具体问题则进入“六步法”流程进行处理。

2.2原因分析

责任部门组织团队,找到问题的根本原因,到期未完成进行预警。责任部门需牵头组织责任工程师与相关工程师成立专项团队,针对可产生质量问题的各种影响因素进行分析,从根本上阐述问题产生的过程,明确问题产生的要素。在规定时间内仍未得到解决的,需要预警并上升层次,组织更高水平的技术、管理团队对问题进行原因分析。如根本原因分析结果确认上一阶段责任部门判定错误,则进行责任部门的重新判定与任务转移。

2.3制定措施

责任部门组织团队,制定解决问题的短期和长期措施,并制定验证关闭计划。针对分析出的问题生要素,责任部门牵头的专项团队需根据实际情况,如样件状态、样件制作周期、样车用途、项目计划、供应商配合程度等等,制定切实可行的短期解决措施与长期解决措施,进行报备并发布实施。短期措施要满足本批次试制试验要求,可以是临时改制、替代等措施,由试制、试验工程师配合责任部门工程师共同追踪;长期措施应使问题得到根本解决不再复现、不产生新问题,由责任部门牵头的专项团队推动完成设计更改、新零部件制造、试制试验验证。

2.4措施实施

责任部门按计划实施解决措施,整改后样件到位,达到验证条件。由责任部门牵头的专项团队按照制定的长期措施,完成设计更改,将相关技术要求发送供应商完成新零部件制造,验收认可后封样,样件到位并进入效果验证。

2.5效果验证

验证措施实施的实际效果,若实际验证效果不满足要求,重新进行根本原因分析或措施制定。责任部门工程师及专项团队、试制试验工程师需共同对验证效果进行评审,确认验证措施实施后,质量问题不复现、不产生新问题,否则需重新进行2.2原因分析或2.3措施制定。

2.6问题关闭

验证效果有效,确认问题关闭,相关记录存档。在确认验证效果达到要求,进行问题关闭,质量问题获得解决的全过程的材料需整理归档,达到举一反三的例证效果。

由以上步骤可以看到,“六步法”也很符合军品研制“双五归零”的要求,在技术归零上做到定位准确、机理清楚、问题复现、措施有效、举一反三,并且相对来讲更为细化、更具实际操作性,在管理归零上与此类似,也能达到很好的效果。

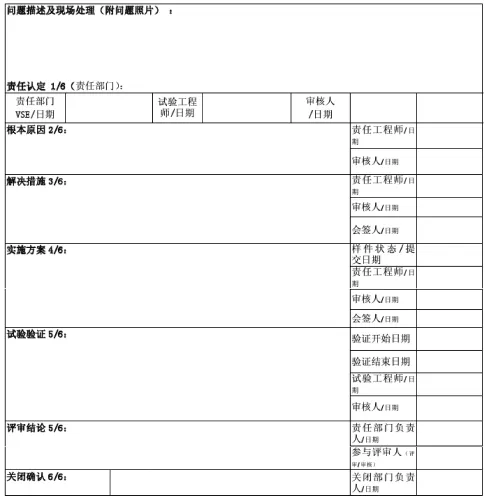

表 试验质量问题检查清单

3.六步法的应用

根据六步法,质量问题的关闭需走6个步骤,相应的质量问题获得解决的全过程共经历0-6共七个状态:

0状态:问题已提出,文字描述及图片完整清晰;

1状态:问题责任部门已明确,问题已正式发布;

2状态:已找到根本原因;

3状态:已制定短期和长期解决措施,并已制定问题关闭计划;

4状态:已实施长期解决措施,待验证;

5状态:已完成试制试验验证;

6状态:改进措施已固化,问题关闭,记录归档。

为保证试制试验问题的持续受控,督促问题责任部门对问题进行闭环管理,可以采取检查清单(checklist)的方式,更清晰的记录和显示问题处理的状态。如下表为典型的一种试验质量问题的检查清单,比较完整的覆盖了问题的七个状态,并明确了问题解决需要完成的动作,具有很好的实操性。在问题达到6状态,检查清单与相关记录、材料一并归档。

实际工作中,六步法与聚焦管理、层级推进、奖惩机制等其他管理手段共同使用,能缩短问题解决时间、根除问题复发、提升质量问题整体关闭率,保证车型研发工作的正常开展的同时,还能产生以论文、专利、标准等为代表的技术积累,为后续车型的研发工作产生积极影响。北汽在新车型研发尤其是军车研发中应用此方法,质量问题管理效果大幅提升,获得了军方的认可。

4.总结

对汽车研发过程中试制试验出现的质量问题,按照六步法原则进行闭环管理,对每一步按时间要求进行严格管控,在推进问题彻底解决的同时,能够清晰整理和记录相关材料,形成企业的Know-how,对汽车研发单位的经验技术积累起到很好的推动作用,是很好的汽车研发质量问题管理方法。

[1] 赵鹏飞. 中国汽车工业技术创新研究. 华中科技大学博士论文,2004年

[2] 盛宝忠. 质量改进六步法.上海交通大学出版社,2001年,第1版,24-25

[3] 罗新华. 装备研制过程质量监督. 国防工业出版社,2013年,第1版,316

(作者单位:北汽集团越野车研究院)