某船发电机组柴油机拉缸事故计算分析及其预防

2015-11-28焦宇飞梁前超邵梦麟

秦 珩,焦宇飞,向 军,梁前超,邵梦麟

(1.海军训练舰支队装备部,辽宁大连 116018;2.91287部队,上海 200083;3.海军工程大学,湖北武汉 430033)

某船发电机组柴油机拉缸事故计算分析及其预防

秦 珩1,焦宇飞2,向 军1,梁前超3,邵梦麟3

(1.海军训练舰支队装备部,辽宁大连 116018;2.91287部队,上海 200083;3.海军工程大学,湖北武汉 430033)

文章介绍了某柴油机活塞拉缸事故的计算分析及其预防措施。结合活塞、缸套等主要部件技术指标的检查情况,详细叙述活塞拉缸的拆检情况及故障现象,并计算活塞环等运动部件的磨损量,找到引起拉缸事故的原因。在总结柴油机发生拉缸的机理的基础上,从柴油机的日常使用和维护方面提出了预防柴油机拉缸事故的措施。

柴油机;拉缸;预防措施;维护

柴油机拉缸是指活塞、活塞环与汽缸工作面因相互作用被损伤而影响柴油机正常运转的现象。根据工作面的损伤程度,分为擦伤、划伤、咬伤和咬死4种状态[1-2]。这是在无外来物的情况下,由于活塞环外表面与汽缸表面接触滑动时,在极小的表面积上产生很高的温度,继而引起汽缸壁与活塞环之间烧熔、粘着,当所产生的热量散失以后,在活塞环上产生碳化物。这种烧熔、粘着物或碳化物就像一把锋利的刀具,切去汽缸壁上的金属,从而形成一道道深浅不规则的沟槽[3-4]。

拉缸是柴油机工作过程中容易发生的故障现象之一,尤其高速强化的柴油机在试车、磨合、试航、大风浪航行、登陆等不正常工况条件下工作时更为突出[5]。因此。判断识别柴油机拉缸是首要进行解决的问题。

某船有4台发电柴油机组,在正常启动后发现空气分离器进气管螺栓检查孔有少量滑油冒出,经分析后初步认为燃烧室内的燃气窜入曲轴箱,造成曲轴箱内背压过高,将润滑分配器传动轴的润滑油压出所致,拆开曲轴箱与增压器连接透气管,发现管口有蓝烟冒出。将柴油机滑油取样送质控室检验,光谱分析结果显示,Fe、Al含量比正常使用时超出30倍多。又对柴油机回油滤器进行拆检,发现滤芯上有大量呈片状的铁、铝切层屑粒,判断故障为活塞拉缸所致。

1 故障情况分析

4台柴油机先后在运行3 000 h左右出现拉缸故障,故障现象基本相同,都发现了活塞环断裂、活塞裙和活塞环槽严重损坏等现象 (No.3柴油机的缸套有严重拉痕)。在柴油机上还存在滑油有异常金属磨粒、排气冒蓝烟的现象。这些情况说明柴油机拉缸故障的原因有一定的共性。

由于该型柴油机是连体缸排,油底壳上没有道门盖,检查活塞、缸套必须要吊缸排。起吊主、副缸排后发现:副排第3缸活塞前部活塞销左侧凹穴处有直径大约4 cm左右的熔孔,活塞顶部有熔槽到达熔孔。第1道和第2道活塞环间的环槽部位也基本烧熔,活塞表面有摩擦痕迹。副排其它几个缸的第1道和第2道活塞环基本断裂,活塞环槽磨损严重 (有的已经磨成斜面)并有活塞环在环槽内敲击的痕迹,主排第3缸活塞表面也有摩擦痕迹,活塞环槽也已经磨损。至事故发生,几台同型号的柴油机工作计时器显示累计工作时间不到3 000 h。

从柴油机的使用记录看,该柴油机未发生超负荷现象,各项运行参数均在正常范围之内,拆检后的喷油器经检验压力正常、雾化良好,可以排除因柴油机超负荷或喷油器工作不正常引起的拉缸故障。从对故障柴油机拆检的情况看,冷却水腔无异常水垢,可以排除因冷却水腔堵塞、导致柴油机冷却不良引起的拉缸故障。发生故障的柴油机的滑油,从滑油化验结果看,未见异常。从活塞环材质检验结果看,故障柴油机活塞环材质正常。从活塞表面和外形严重磨损的情况看 (磨损最严重的活塞环,其截面由梯形磨损成三角形),引发柴油机故障的主要原因是柴油机活塞环经受了长时间的异常磨损,从而导致活塞环先行断裂,进而引发柴油机的拉缸故障。因此,下面以柴油机的主要摩擦副活塞环的磨损量计算为例,分析确定该型柴油机的拉缸原因。

2 计算分析

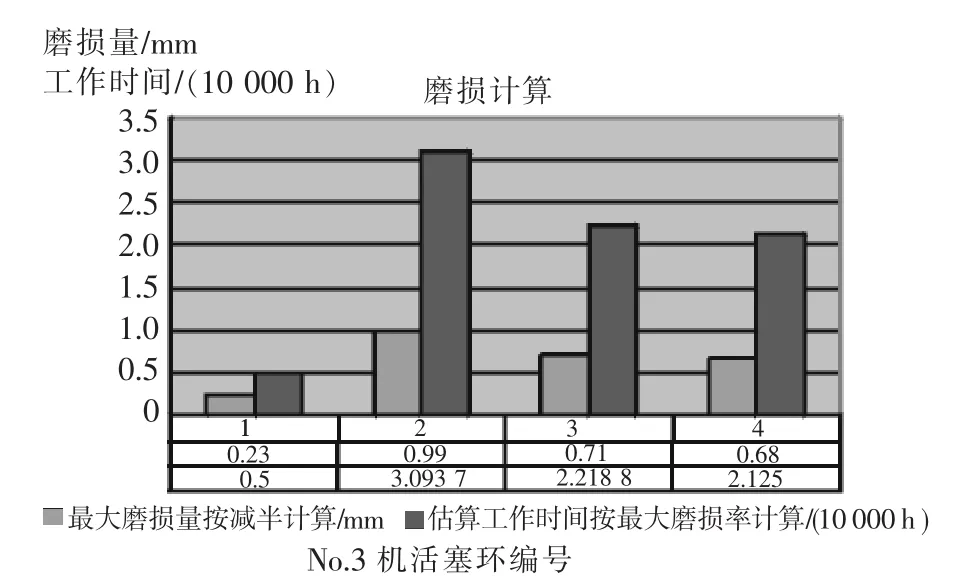

每台柴油机共有12个汽缸、每缸活塞上共有活塞环4根:其中1#活塞环截面示意图、2#活塞环截面示意图、3#活塞环截面示意图、4#活塞环截面示意图如图1所示,每根环的磨损量均不相同,它们的磨损量分布如图2、图3所示。

图1 柴油机活塞环截面示意图

图2 某缸活塞环磨损量及工作时间图

图3 多缸气环磨损量及工作时间图

柴油机活塞环磨损计算如表1所示。取柴油机拉缸较为严重的No.3机和情况相对好一些的No.2机进行统计计算。其中对No.3机、No.2机的活塞环进行了大量计算和统计分析后,认为这2台机的工作时间若在正常磨损情况下 (选取国内常见的中速机和高速机的活塞环端面磨损率数据,按最大磨擦率计),其活塞环的最大磨损量为0.99 mm,其平均工作时间为19 844 h。如果考虑该柴油机工作时间约为10 a,故其电化学腐蚀较大,其腐蚀磨损率要大于正常磨损率。若加大一倍,柴油机工作时间也达到9 942 h,为正常寿命的2倍,已经大大超过了说明书规定的翻修期要求,故其异常磨损的结论可以成立。

表1 柴油机活塞环磨损计算

由于活塞环已经断裂,缸套变形严重,根据现场拆检情况,认为拉缸故障是第3缸活塞环断裂所引起。活塞环断裂后在环槽内窜动,破坏润滑油膜,使活塞和缸套产生粘结,造成拉缸,并引起其他几个缸的活塞环断裂。高温燃气通过活塞粘结磨损部位窜气,加剧了润滑油膜的破坏,使活塞局部温度升高,最终导致活塞熔穿。以上计算得出柴油机活塞环过度磨损是造成活塞环断裂引起拉缸的最主要原因,而活塞环断裂的其他原因还有如下几点。

1)柴油机装配质量问题。该型机缸排采用连体缸排型式,缸套安装时,必须先将缸排整体加热,缸套放在-180℃的液氮中冷却,然后安装到缸排上,缸套与缸排装配间隙按照要求,如果安装后缸套尺寸不符合要求,会引起该缸活塞密封性变差,活塞环受力不均匀,经过一段时间工作后,容易引起活塞环断裂、活塞环与环槽异常磨损、拉缸等故障。

2)缸套冷却水道问题。本机所用的汽缸套是双层螺旋槽式结构,其冷却水通道较窄,容易被水垢堵塞,降低冷却效果。严重时如水垢将水道完全堵塞,极易造成缸套局部过热,冷却不良,活塞和活塞环过热变形,破坏汽缸密封,造成活塞环断裂、拉缸,直至活塞局部过热熔化。

3)活塞环自身缺陷质量不符合要求。当活塞环端面磨损严重后,活塞环布油和冷却将出现问题,造成活塞环与缸套间干摩擦,从而引起活塞环断裂。

3 预防措施

本次事故中,活塞环断裂是造成拉缸的主要原因。活塞环断裂后导致正常的润滑状态被破坏而引起活塞与缸套产生粘结,最后发生拉缸事故。因此,从柴油机拉缸机理来看,拉缸最根本原因就是润滑不良和局部负载过大,缸套与活塞或活塞环直接接触而产生高温熔融后的粘着磨损所致。柴油机在使用过程中,如遇到拉缸故障或其它机损事故,就立即采取应急措施。一般正确的操作方法是先减速运行,然后逐渐卸去负荷,再过渡到停车状态。停车后还应在未完成冷却前盘一两次车,防止汽缸被咬死。切不可加强缸套的冷却,否则汽缸冷却收缩,把活塞咬死,引发重大事故。

为防止类似事故的再次发生,我们要针对柴油机拉缸的根本原因在日常使用与维护中注意加强以下几个方面的管理。

1)防止机械杂质和积碳混入滑油和燃油内,在使用中对三滤 (机油滤清器、燃油滤清器和空气滤清器)要及时正确的维护和清洗,有条件的对滑油定期进行检测,避免润滑油的污染,保持添加剂发挥正常的功效,并定期或视情更换润滑油。

2)每次启动柴油机前,均应向机内压油预润滑;尽量减少柴油机启动、停车次数,注意将柴油机控制在额定转速和额定功率内工作,避免超速和超负荷,避免突加速和突加负荷。注意柴油机润滑油和冷却水的温度,避免柴油机机件过热,冷却系统失效,保证汽缸内润滑油膜得以持续存在。

3)柴油机修理或更换摩擦副部件后,正确履行磨合工艺,其中包括空载磨合和负载磨合。每次启动带负载时确保机器有一定时间的过渡。避免冷车启动后就突加负荷。

4)柴油机各定时、各压力调定适宜。如喷油定时、配气定时要调整在规定的范围内;润滑油和冷却水的压力、温度调整符合规范。

5)机器零部件拆卸修理后,回装时一定要按有关要求控制好安装间隙,保证装配质量。

4 结束语

1)从运动副磨损计算的结果看,多机的磨损趋势是一致的。磨损量在一个数量级上,其中B端最大 (C端磨损并不是最大), 故计算出的柴油机工作时间达到9 900 h以上,远远超过柴油机的正常工作时间3 000 h,所以异常磨损是导致拉缸的最主要原因。

2)磨损测试结果显示2#活塞环的磨损量最大,其截面形状也由矩形磨成了三角形,这与柴油机拆检情况相一致。

3)加强巡视和管理,参照柴油机使用说明,定期拆开检查、清洗、更换易受损部件,在机器运行时认真检查,不放过任何可疑现象。只有从根本上加强对柴油机科学规范的管理使用,合理细致的维护保养,确保柴油机燃烧室各零部件的润滑质量,防止柴油机拉缸事故的发生。

[1]顾卓明.轮机维护与修理[M].北京:人民交通出版社,2008.

[2]蒋世明,何果龙,王小伟,等.某船用主机连续拉缸的故障分析及其预防措施[J].中国修船,2009,22(3):17-19.

[3]梁前超,程智斌.舰船动力机械维修工艺学[Z].武汉:海军工程大学,2008.

[4]孙继成.柴油机拉缸故障的分析与维修措施[J].黑龙江科技信息,2013(10):38-40.

[5]陆俊蚰.船舶建造质量检验[M].北京:哈尔滨工程大学出版社,2004.

Calculation analysis and precaution methods of diesel engine cylinder score fault for a generating set were described.The overhaul condition and fault phenomenon were analyzed in detail combining the inspection result of technical indexes of piston and cylinder liner.The reason of cylinder score fault was found by calculating the wear mass loss of piston ring.Based on summarizing its generating mechanism,the precaution methods of diesel engine cylinder score fault were put forward from daily use and maintenance aspects.

diesel engine;cylinder score fault;precaution method;maintain

U672

10.13352/j.issn.1001-8328.2015.04.004

HJ20140203专项资金资助项目

秦珩 (1981-),男,辽宁大连人,高级工程师,硕士,研究方向为舰船动力维修。

2015-04-07