切削液对内圆磨床热特性的影响

2015-11-27吴智跃

吴智跃

切削液对内圆磨床热特性的影响

吴智跃

(无锡开源机床集团有限公司 江苏无锡 214061)

切削液引起的零部件热变形是影响高速高精度磨床精度的重要因素。以MK2110内圆磨床为对象,基于有限元软件建立了分析模型,利用努谢尔特准则方程完成了边界条件的处理,在此基础上分析了切削液对整机的热特性影响。研究结果表明:分析磨床热特性时,不能忽略切削液作为二次热源的作用,切削液通过影响修整器从而降低机床的加工精度。

内圆磨床 切削液 砂轮修整器 有限元分析

随着机械制造业的发展,机床的加工精度越来越受到人们的关注。一般通过提高机床的三大刚度(静刚度、动刚度、热刚度)来改善机床的工作性能。大量研究表明在高速机床中,由于切削速度高,进给量小,切削力因此也很小,其对机床精度影响不大,而机床的热变形引起的加工误差是影响机床精度的主要因素,占整个加工误差的35%~75%。热变形引起的误差来源于机床各部件之间的热膨胀,因此有必要对机床的热变形进行深层的探讨。

目前对机床的热分析研究已经做的比较细致,有从微观研究结合面传热机理,也有从宏观来揭示整机热应力分布。美国的Bernd Bossmanns和Jay F. Tu等人运用有限差分法,建立了一个高速电主轴的发热、热传递、表面换热的模型,并与某型电主轴上的测量结果进行了对比[1]。赵宏林、黄玉美等通过实验对机床不同结构中常用结合面的接触热阻特性进行了研究,得出了在不同条件下接触热阻随压力的变化趋势[2]。

近年来随着分析软件功能的不断强大,对整机的热分布也有很多研究,王金生等利用有限元对数控铣床整机作了热分析,找出整机的热敏感区,计算出热引起的变形[3]。东南大学的郭策通过对整机热源的确定,计算出整机的温度场分布及整机的热-力结构耦合变形,并依据主轴头部跳动量的大小变化,来判明机床整机的热变形对机床加工精度的影响程度[4]。然而在整机热特性分析中,大多数研究并没有考虑切削液的影响。

在通常机械加工中,切削功率主要转化为切削热,被切削液带走。切削液作为“二次性热源”在机床上流动会造成机床床身等关键部件的热变形,影响零件的加工精度[5]。

本文以MK2110高速高精度内圆磨床为对象,运用有限元法分析了切削液对机床整机的热特性的影响,特别关注了引起砂轮修整器、电主轴和工件主轴的热变形。

1 切削液引起的热变形

1.1 计算模型

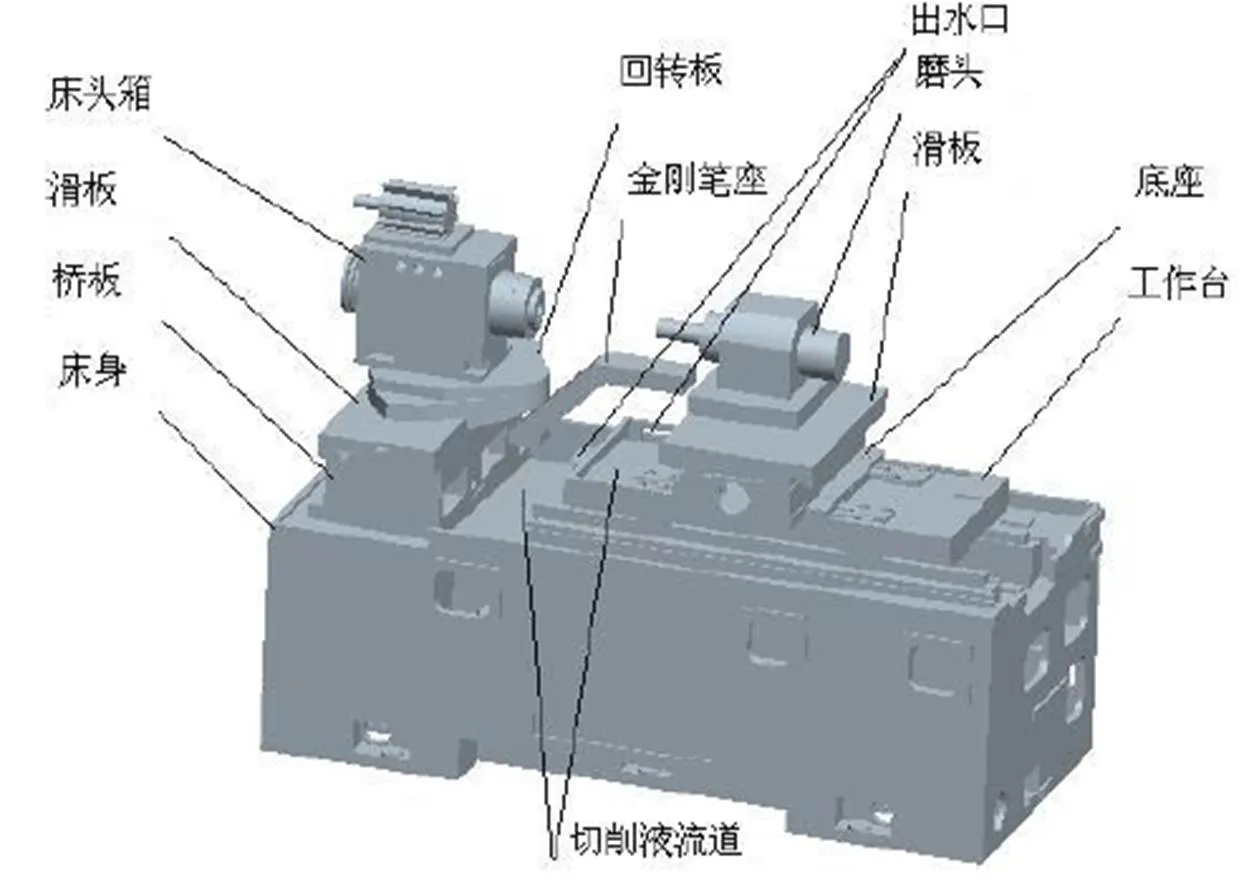

磨床主要由床身、桥板、滑板、床头箱、工作台、底座、磨头等部件构成。切削液从切削区落下,流过工作台和床身,从床身竖壁上的出水口流出,通过外接设备再循环到切削区。磨床的三维模型图如图1所示。

图1 磨床CAD模型

利用软件接口将CAD模型导入到ANSYS中。离散化后得图2所示的CAE模型。整个模型共有111 382个单元(包括接触单元),210 193个节点。

图2 磨床CAE计算模型

1.2 边界条件

1.3 算例

切削液采用5%的极压乳化液,流量保持125 L/min。由于切削液是循环利用的,尽管其在流出床身后有一定的冷却装置,但长时间工作状况下其温度逐渐升高。实验测得在磨床满负荷工作8小时后其温度由初始的26.3℃上升到36.8℃。实际生产中,更长的磨削时间能使得温度升高更多,因此本文考虑在切削液达到40℃恶劣工作情况下对机床的影响。由于床身固定在地面上,底部与地面接触,地面由于潮湿温度低于环境温度,因此约束底部温度保持20℃不变。

1)对流换热系数的确定

表1 磨床表面对流换热系数 (W/m2•K )

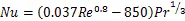

2)材料系数的选取

床身等大件均采用HT200浇铸而成,主轴系统材料为40Cr,见表2所示。

表2 材料参数

1.4 热分析结果

计算磨床达到热平衡之后的温度场分布以及热-结构耦合引起的热变形。

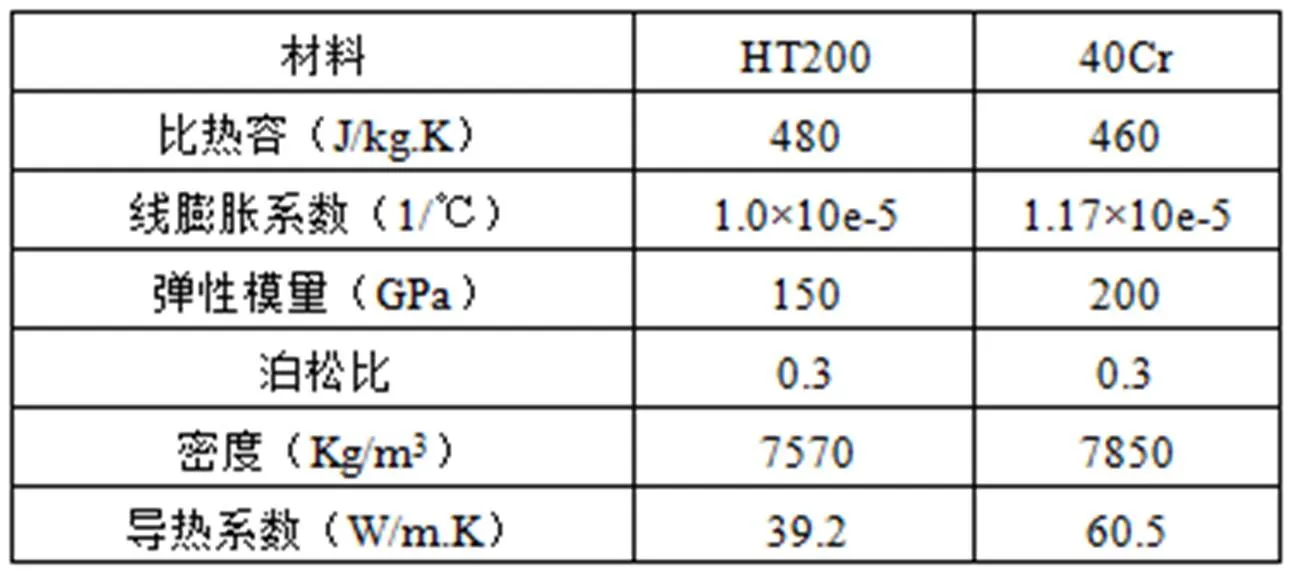

1)温度场结果(如图3所示)

图3 切削液作用下磨床温度场分布

图3中仅考虑切削液时,床身的热量主要集中在流道附近。其他部分因为无热量输入,因此温度由床身中部向床身两端呈梯度下降。

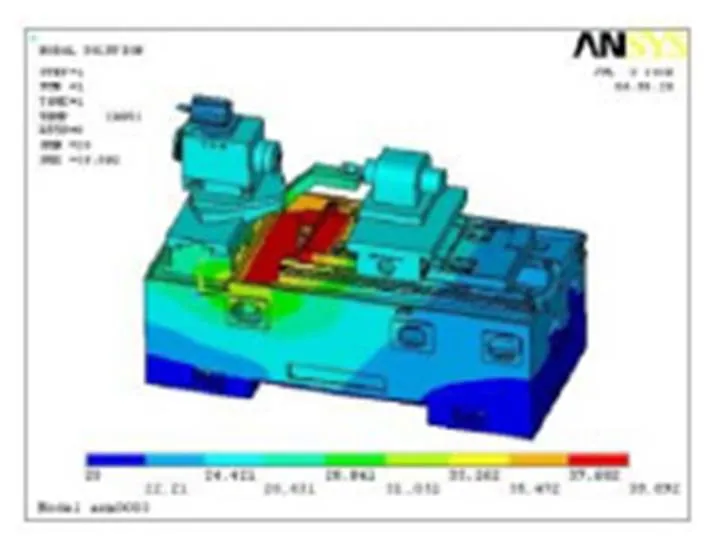

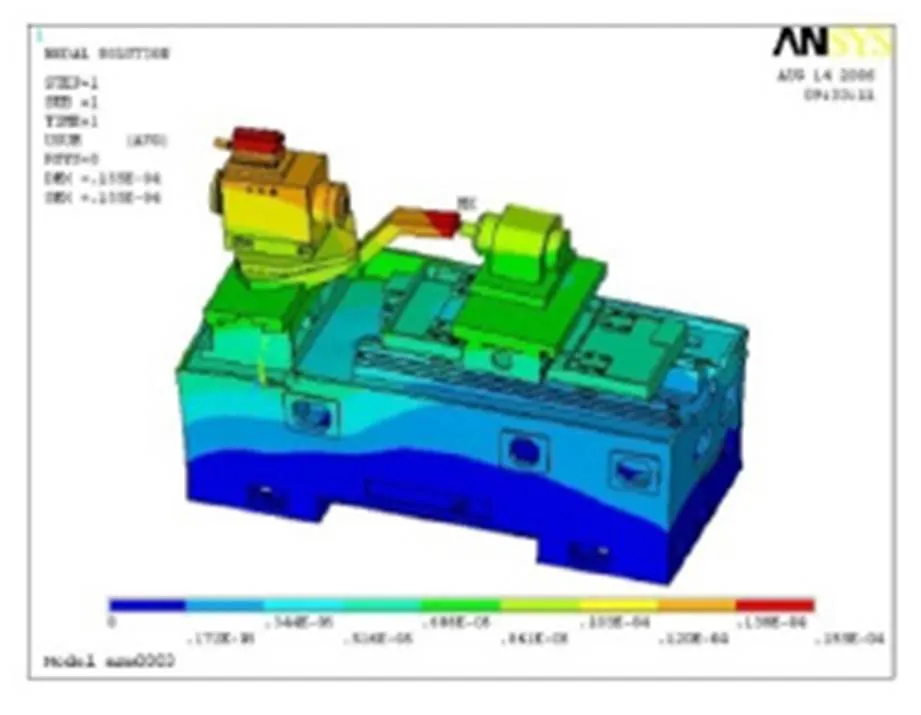

2)热变形结果

ANSYS软件提供耦合计算的模块。在计算中,由于床身采用地脚螺栓固定在地面上,因此处理模型时将底部完全约束。图4是放大1 000倍以后的热变形位移分布图,由图4中看出,床身中间部分拱起,使得磨头和工件主轴部分均呈后仰状态,从而影响加工精度,变形最大处发生在金刚笔座处。

图4 切削液作用下磨床热位移分布

2 切削液引起的加工误差

2.1 计算方法

根据内圆磨床磨削过程的动态尺寸链方程式可知,影响热变形尺寸精度主要有金刚笔尖端热位移、磨头轴线热位移和工件主轴轴线的热位移[7]。金刚笔在磨削过程中要间断性地修整砂轮,修整量通过控制系统在磨削进给中得到补偿,但由于热变形量无法获知,因此带来了不能准确修整,从结构来看,金刚笔呈现“让”的状态。由于金刚笔安装在笔座上面,笔座的变形对笔尖有直接影响,因此金刚笔笔座的位移量即为笔尖的位移量。三者关系如图5所示。

图5 考虑热变形加工精度分析

2.2 加工误差计算

3 结语

(1)切削液是影响金刚笔笔座热变形的主要原因,使得金刚笔产生热位移,导致修整砂轮时修整不到位,影响加工精度。

(2)在整机热特性分析中不能忽略切削液的影响。

(3)热变形是影响高速高精度磨床加工精度的主要原因,其主要通过金刚笔尖端热位移、磨头轴线热位移以及工件主轴轴线的热位移的共同作用对精度产生影响。

[1] Bernd Bossmanns, Jay F Tu. A thermal model for high speed motorized spindles [J]. International Journal of Machine Tools & Manufacture, 1999, 39: 1345-1366.

[2] 赵宏林,黄玉美,徐洁兰等.常用结合面接触热阻特性的试验研究[J].西安理工大学学报,1999,3.

[3] 王金生,翁泽宇.ANSYS在数控铣床热特性分析中的应用[J].浙江工业大学学报,2004,3.

[4] 郭策.高速高精度数控车床主轴系统的动态与热态特性研究[D].南京:东南大学2003.

[5] 陈兆年,陈子辰.机床热态特性学基础[M].北京:机械工业出版社,1989.

[6] 杨世铭.传热学基础[M].第二版.北京:高等教育出版社,2004.

[7] 李本善.内圆磨床的尺寸自动控制机构对加工精度的影响[J].机床译丛,1965(11).