联合站油水分离系统设计与性能分析

2015-11-27彭立张欣中国石油工程建设公司北京设计分公司北京100101

彭立 张欣(中国石油工程建设公司北京设计分公司,北京 100101)

联合站油水分离系统设计与性能分析

彭立 张欣(中国石油工程建设公司北京设计分公司,北京 100101)

联合站的油水分离工艺有电脱水器和游离水脱除器等,主要是通过手工操作完成,整理、记录数据太过庞大,因此,对自动化油水分离系统设计的研究显得十分必要,该系统主要由显示操作程序和过程控制程序两部分组成,通过编写程序代码建立人机互动界面,实时监控控制系统运行状态,利用SLC500 PLC软件模块实现过程控制功能,该系统性能稳定,操作方便,可实现对油水分离工艺整个过程进行监控,并根据运行情况,进行实时调节运行参数,在降低人员工作量的同时,确保油水分离处理工艺安全、稳定地运行,显著提高了工作效率。

工艺流程;软件编制;网络;自动化

0 前言

目前,大部分油田原油已经发展到高含水阶段,而油水的分离主要采取的是沉降脱水和复合电脱水两种技术手段。联合站的油水分离工艺包括:电脱水器和游离水脱除器等,主要是通过手工操作完成,数据整理、数据记录太过庞大,这种大数据量的工作,一旦一个环节处理不当就会出现较大差错。为了提高工作效率,降低数据整理、记录过程中出错概率,对油水分离自动化系统进行了探索性的设计,通过对该系统的应用,实现在人机互动界面上,用更加直观形象画面来监视处理工艺整个过程,用自动化的控制系统,来维护、调节联合站油水分离系统运行参数,确保油水分离处理工艺的顺利进行[1]。

1 油水分离工艺

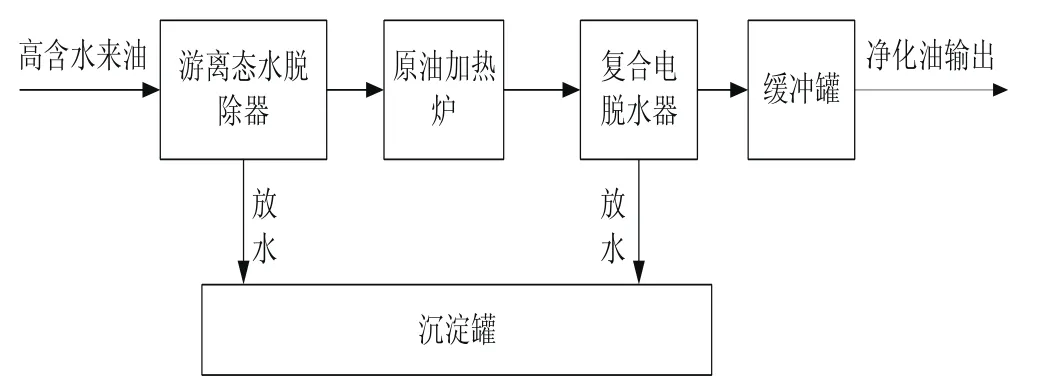

按照工艺流程划分,可将油水分离系统分为:①游离态水脱除区,②原油加热区,③复合电脱水区,④净化油输出区等4个部分[1-2],如图1 所示。

图1 油水分离工艺图

2 油水分离工艺系统总体框架设计

油水分离工艺核心要求:由总控室自动监控各工作区,通过工作区来实时监控油水分离各个环节仪器设备的运行状态,与正常状态下的系统运行参数作对比,及时更新调节系统处理运行参数,实现对油水分离工艺系统控制的目的。

在该系统中,上位机主要采用工控机,用RockWell Automation的SLC500 PLC来实现下位机的功能,DH+网连接上位机和下位机,组成总线通信。64个Device Net网络节点,支持I/O和热插拔,Device Net网络节点容易扩展,布线较为方便,可实现在线维护网络仪器。通过SLC500 PLC的输入、输出功能,维护电脱水区、加热区的仪器正常运行,Device Ne和FlexIO功能主要是实现对游离水区工艺运行压力和油水混合液位调整。净化后的原油向外输出环节,利用变频器自动控制和调节输出油量,监控外输设备运行状态[3]。

3 程序设计与性能分析

该套控制系统主要由显示操作程序和过程控制程序两部分组成。显示操作程序功能主要通过上位机和人机接口界面来实现,通过上位机编制程序代码实现显示控制功能,将运行参数数据自动生成图表、报告等;通过Panel-Builder软件编制显示界面和控制程序,完成油水分离自动化运行过程中显示操作程序功能,对油水分离处理工艺运行参数实时监控。其中,利用SLC500模块来实现过程控制功能,主要是随时采集并记录油水分离运行参数,并进行分析和预处理[3-4]。

3.1 显示操作

(1)上位机组态软件,即:RSView 32TM软件,提供单位:罗克韦尔软件公司,编写程序代码建立人机互动界面,主要是对油水分离环节进行监控,维护工艺正常运行,对油水分离工艺参数进行采集,将采集的数据信号转化为PLC可以处理的格式,观察并检视油水运行参数是否合理,否则,做相关调整,在数据采集程序中一般会加入滤波程序,主要是为了降低不同干扰源的干扰,降低出错率。

(2)其他功能模块。油水分离工艺运行偏差报警系统、人机友好界面监视系统以及手自切换调节与控制系统等等,此外,还包括对油水分离运行历史数据记录和归纳、运行参数图件报表打印等功能。将处理工艺图导入Panel-Builder程序中,充当PanelView的背景显示,可实现工作站与监控室画面一致,有效避免了汉字显示不灵活或图形带来的偏差,更形象、具体、直观对系统进行实时监控和参数变量控制[4-5]。

(3)在油水分离过程中,工艺参数包括:液面高度、运行压力、输出流量、运行温度、油水界面以及阀门开度等,主要通过显示操作程序,来直观、具体地显示出来,根据参数运行状况,有针对性地对相关偏差参数进行调整和重新设置。如在处理过程中出现事故,报警系统会及时拉响,并启动防范处理预案程序。报警系统显示绿色,表示油水分离工艺运行状态正常;报警系统显示红色时,油水分离工艺环节出现差错,报警声音提示,预防应急措施启动,对相应环节参数和工艺进行调整,待恢复正常运行状态,报警系统恢复显示绿色。

3.2 过程控制

(1)过程控制主要功能:数据采集、调节以及报警系统。通过软件输入模块实现实时数据采集,油水分离参数信号格式转化,工艺参数(压力、温度、油水界面)进行实时监控,PID实现调节阀控制,PI控制器调节油水界面高度,PID控制调节运行压力[3-5]。

(2)油水分离工艺过程中,出现异常状况时,报警系统会自动进行预警处理,分为报警上限和报警下限,报警系统设置红、黄、绿三种警示灯,一旦油水分离工艺在运行过程中出现偏差,报警系统立即响应,根据报警信号以及级别,应急系统及时进行相应调整,主要是在偏差环节进行运行参数数据的修正和调整,稳定油水分离工艺安全进行,例如:油水分离工艺输出端压力出现异常,系统运行偏离正常轨道,报警系统及时响应,并会快速识别出错环节与位置,系统进行运行参数的判断和分析,采取相应的处理措施:提高阀门开度、加快变频转速,该套系统的采用有效降低事故的发生概率,避免相关设备损坏,确保油水分离系统正常运行工作。

图2 油水分离工艺系统设计过程控制程序

4 结语

联合站油水分离系统主要是根据现场油水分离工作需求来设计,目的是维护油水分离作业正常运行,以及监视相关设备运行状态,避免事故损坏。其一,该系统考虑的工艺参数繁多,对运行参数的调节主要是通过PID调节器来实现;其二,完善的系统功能,使得处理工艺流程界面化、形象而具体;其三,该系统对运行数据实现实时采集和格式转化,降低了数据出错率以及工作量,根据运行参数数据绘制的相关报表,可以直观掌握油水分离系统运行状态;最后,Device Net网络节点容易扩展,布线较为方便,可实现在线维护网络仪器,该系统功能以及性能均适应油水分离自动化要求。该系统的投入使用,能显著降低工作量,缩短数据处理时间,而且能实时监控油水分离各个环节设备的运行状况,显著提高工作效率,维护油水分离过程的顺利进行。

[1]任长江.油田联合站控制系统的设计与实现[J].自动化技术与应用,2008,(07):205-209.

[2] Yang Y,Zhang X, Wang Z. Oilfield produced water treatment with surface-modified fiber ball media filtration[J].Water Science and Technology,2002,46(12):165-170.

[3]涂乙,吴萌,管丽,等.注水开发油田结垢影响因素的分析与研究[J].油气储运,2010,29(2):97-99.

[4]官英双,赵希人,于秀萍.自动化控制系统在联合站的应用[J].自动化技术与应用,2008,28(5):406-409.

[5]贲艳波.PLC在油水分离控制系统中的应用[J].油气田地面工程,2013,32(5):78-79.

彭立(1972-),男,河南信阳市人,工程师,1996年毕业于大庆石油学院石化系化学工程专业,主要从事海内外油气田地面工程设计工作。