重型装备综放工作面旋转开采边界三角煤关键技术研究*

2015-11-26高维智张会军张学亮

高维智 张会军 张学亮

(天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

1 工作面概况

矿井残煤的构成中,我国各个煤矿基本都存在采区及矿井边界与回采长壁工作面之间的三角边界煤。且该部分边界三角煤的储量十分丰富,回收该部分煤炭不但能够提高矿井及采区的回收率,而且对于矿井的可持续发展具有重要意义。

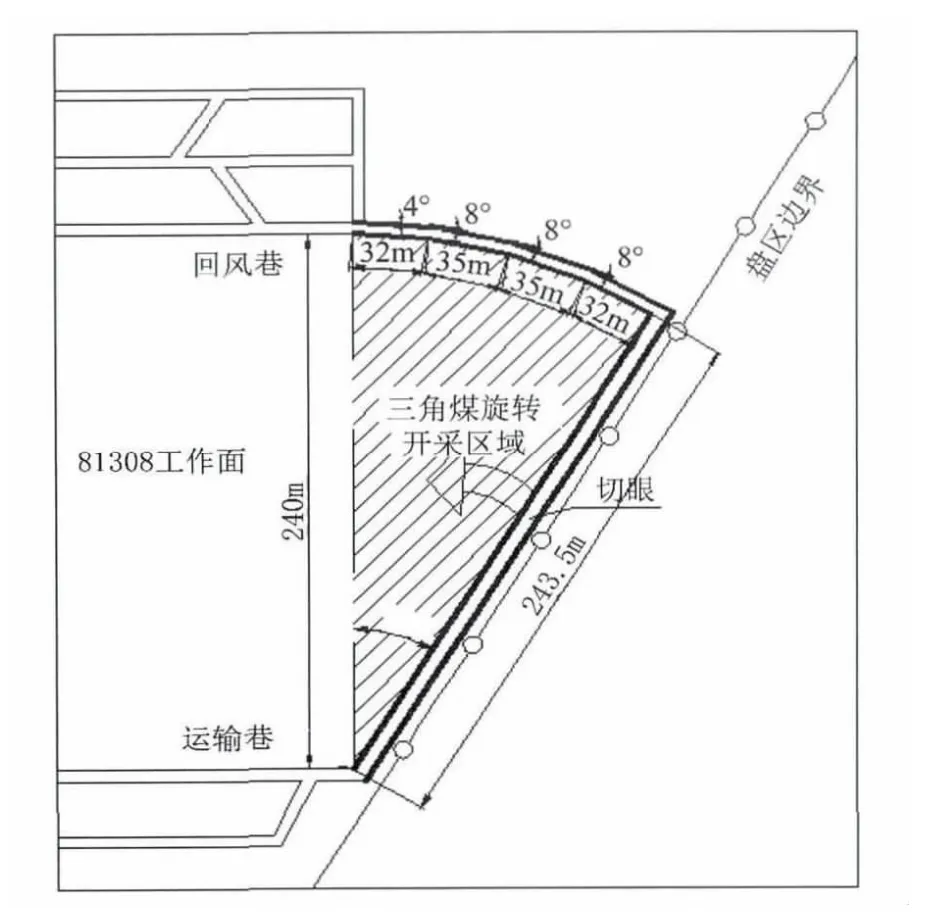

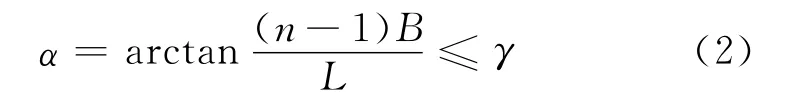

为了回收工作面与盘区边界线之间的三角煤,神东公司保德煤矿三盘区81308工作面切眼布置在盘区边界线附近,与盘区边界线平行布置,切眼与工作面上下巷道的垂线夹角33°,该区域的三角煤需要旋转开采。工作面切眼长度243.5m,旋转开采结束后的工作面长度为240m。煤层倾角平均3.5°,纯煤厚平均6.83m。切眼与边界保护煤柱之间留有三角区煤炭,三角区煤炭可回采量8.2万t,工作面边界三角煤开采布置示意见图1。

综放工作面切眼内安装配套设备选用ZFY12500/25/39D 型液压支架,SGZ900/2000型前部刮板输送机和SGZ1000/2000型后部刮板输送机,7LS6C-LWS716型采煤机。液压支架中心距1750mm,重量42.5t,均为重型设备。

图1 工作面边界三角煤开采布置示意图

2 边界三角煤旋转开采关键技术难点分析

(1)81308工作面采用综放开采,前后刮板输送机与转载机及端头支架4部设备的搭接是一个技术难题。

(2)设备均为重型设备,旋转开采中工作面长度要逐渐变短,设备拆除困难,因此巷道不能按照常规直线布置,尽量折线等长布置。

(3)旋转角度32°,回风巷旋转长度达到134m,长时间的长短刀调斜将导致工作面设备上串或下串,科学合理地旋转回采工艺是控制设备状态的关键。

3 旋转开采关键技术方案

3.1 前后部刮板输送机与转载机搭接

3.1.1 搭接方案

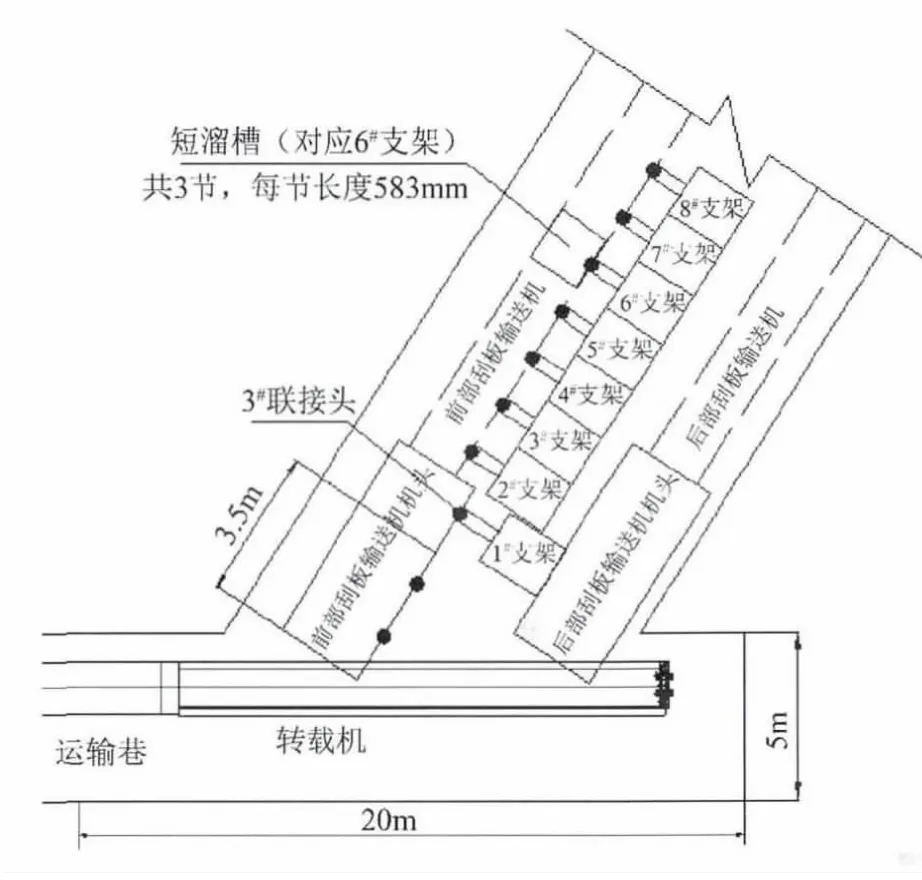

根据对工作面设备正常回采 (不进行旋转开采)时三机配套的研究,无论采用前部刮板输送机为旋转中心还是后部刮板输送机为中心,端头支架都会与1#支架及两部刮板输送机机头发生干涉与碰撞,故在切眼安装时,端头支架暂不安装,待旋转结束后再进行安装,但端头支架各部件可在工作面安装时先存放于专门硐室内。以后部刮板输送机机头为旋转中心,前部刮板输送机对应6#支架位置的溜槽加工成短溜槽 (共3节,每节长度583 mm)与转载机搭接。

后部刮板输送机为旋转中心的端头设备位置示意图如图2所示,由于后部刮板输送机与转载机固定不动,1#支架前端顶梁相对向回风巷侧偏转3500mm的距离,即前部刮板输送机相对加长3500mm的长度。安装时相当于增加2节溜槽(溜槽长度1750mm)。1#支架推拉杆需要错开两个联接头才能与前部刮板输送机联接,即1#支架与前部刮板输送机的3#联接头联接。

图2 后部刮板输送机为旋转中心的端头设备位置关系图

在旋转开采中,后部刮板输送机机头与转载机基本固定不动,支架前端顶梁逐渐向转载机方向靠近,同时前部刮板输送机逐步缩短,缩短至少3.5m的距离 (减少2节溜槽3.5m)后,旋转开采结束,支架与前后刮板输送机正常联接。

3.1.2 短溜槽长度确定及拆接工艺

根据三机配套,刮板输送机底座与转载机溜槽边的距离为865mm,也就是说,刮板输送机机头与转载机超过该距离,则刮板输送机无法正常运煤;机头与转载机过于接近,或者机头底座靠近转载机,则刮板输送机顶至转载机挡煤板,仍然无法运煤。故前部刮板输送机与转载机的伸缩距离不能大于865mm。本工作面1节溜槽的长度为1.75m,显然拆减1节溜槽是不合理的。故需要加工短溜槽,根据前面的分析及生产实际,短溜槽不能过长,过长则会与转载机发生干涉;过短则会造成刮板输送机频繁拆减溜槽,严重影响生产,且相比正常中部槽短溜槽整体受力及联接状况差,因此短溜槽长度最终选择为正常溜槽长度的1/3,即583mm,共需3节。

在旋转过程中,当前部刮板输送机向转载机方向移动583mm的距离后,拆掉1节短溜槽,然后将前部刮板输送机机头后移583mm的距离与后面的2节短溜槽及中部槽联接。同理,再拆掉第2节短溜槽,机头再后移与最后1节短溜槽联接,继续旋转,再距转载机移动583mm即1节短溜槽距离后,此时不再拆除短溜槽,而是拆除1节正规中部槽,然后将3节短溜槽重新安装。依次类推,再次拆掉3节短溜槽后 (共6次),前部刮板输送机此时已经向转载机移动了3.5m的距离,1#支架与刮板输送机1#联接头正常联接,旋转开采也就正式结束,工作面与上下巷道为垂直状态,工作面正常回采。

3.2 回风巷旋转段折线布置,保证工作面等长

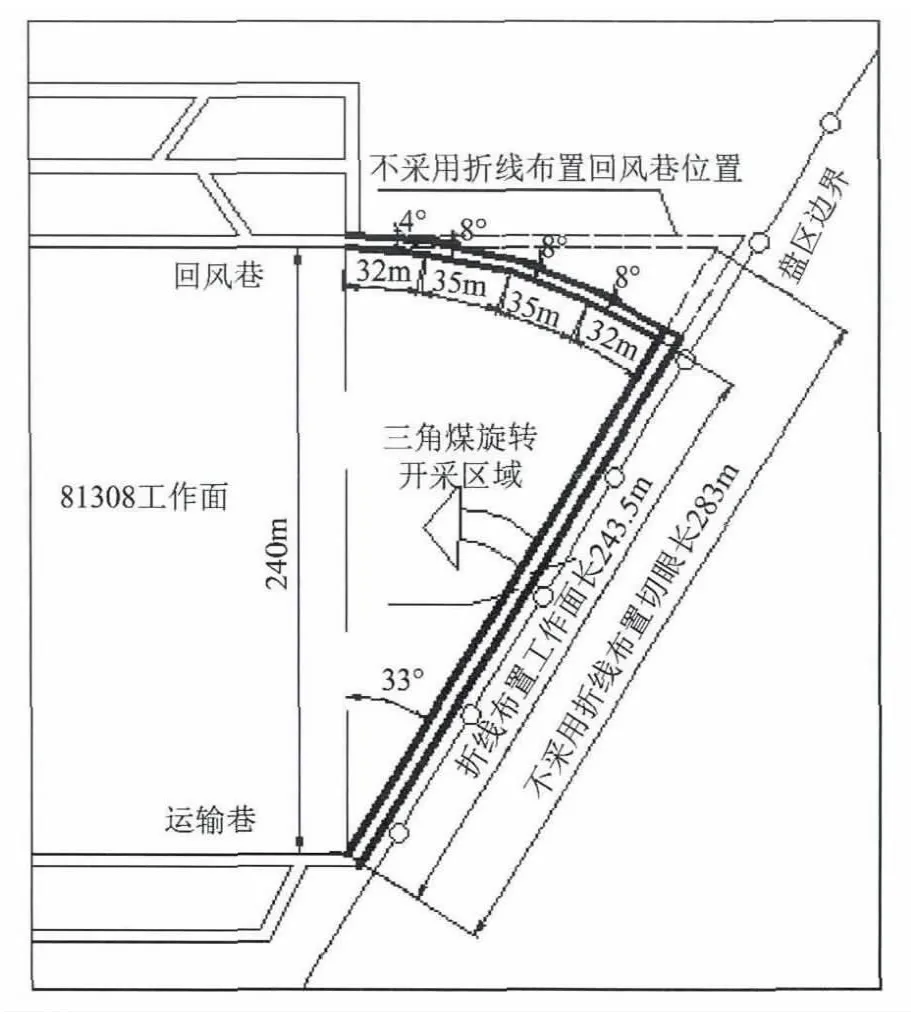

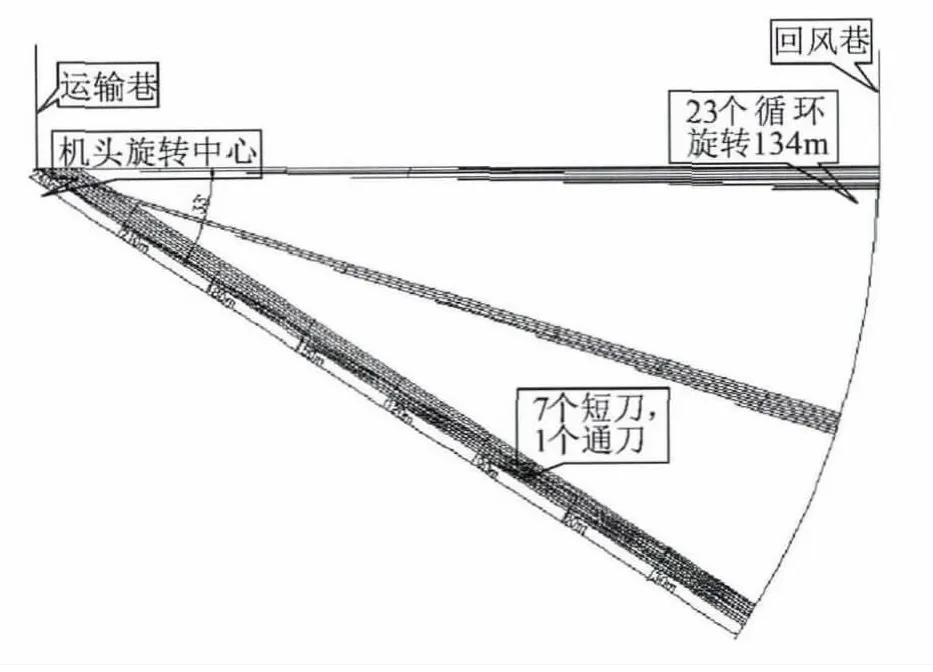

由于工作面采用机械化综放采煤方法,工作面均为大型设备,旋转开采时如果频繁加减架,不但增加工人的劳动强度,而且给安全生产带来很大隐患,管理难度也大大增加。因此,旋转段巷道布置就成为关键因素。要尽量保持工作面长度不变或者变化较小,根据生产经验,工作面端头宽度不超过3.5m就不需要加减支架,形成的小面采用单体支柱等支护即可。采用折线式巷道,可以保证工作面长度基本不变。故在工作面旋转段的回风巷设计采用折线方式掘进。如图3所示。

回风巷旋转段分4段折线,每段长度分别为32m、35m、35m、32m,每段折线分别依次偏移角度为4°、8°、8°、8°,旋转长度为134m (见图2)。切眼初始长度为243.5m,旋转结束即工作面与上下巷道垂直时,工作面长度为240m。旋转开采结束,工作面开始正常回采。采用折线布置,不需要增减支架,大大降低了安装、拆卸工程量。对于上端头的维护也极为有利。

4 旋转参数与工艺

4.1 旋转参数确定

4.1.1 旋转中心确定

由于采用实中心旋转,因此旋转中心为机头链轮中心,旋转时机头基本不动。但采煤机要将运输巷侧煤壁割透,以便机头部分支架适当调架,随着上部支架的旋转而转向。

4.1.2 循环割煤刀数确定

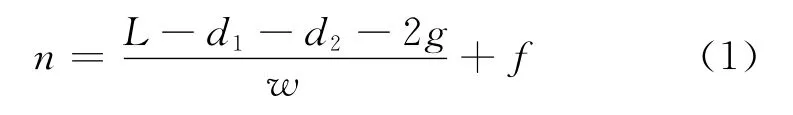

实中心旋转开采割煤刀数的计算:

图3 回风巷旋转段折线布置图

式中:n——循环割煤刀数 (通刀与短刀总数);

L——工作面长度,取240m;

d1、d2——刮板输送机机头机尾 (包括过渡槽)长度,分别取8m、7m;

g——采煤机机身长度,取15m;

f——每循环调斜通刀数,一般取1;

w——刮板输送机合理弯曲长度,取30m。

将所取数据代入式 (1)计算,得n=8。即1个调角旋转循环内割煤刀数为8刀,其中7个短刀,1个调斜通刀。

4.1.3 循环旋转角度及工作面拐点确定

实中心旋转开采循环旋转角度计算:

式中:α——每个调刀循环内旋转角度,(0°);

B——采煤机截深,取0.8m;

γ——容许弯曲角度,为1.5°;

n——循环割煤刀数,取8;

L——工作面长度,取240m。

由式 (2)计算得到循环旋转角度α=1.43°,该角度小于JOY公司生产的2×1050型刮板输送机弯曲度1.5°的要求,因此割煤短刀数选择是合理的。

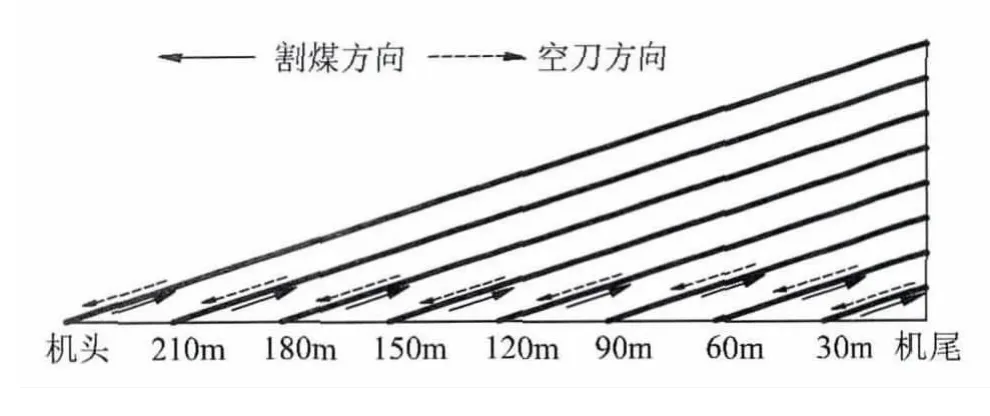

循环割煤刀数确定后,在工作面分为8段进行割煤,其中7个短刀,1个长刀 (通刀),分别距离机尾30m、60m、90m、120m、150m、180m、210m、240m处进刀。240m处即机头处,由于机头基本不动,所以在该处第一次进刀后,机头不进行推移,保证中心点的稳定,以后在该处进刀时,采煤机实际是空刀通过。但1#架以后的支架必须及时进行调架,以保证工作面煤壁、刮板输送机、支架排列的三直。

4.1.4 旋转段循环数确定

根据实中心旋转循环数计算:

式中:m——总循环数;

β——旋转角度,33°

α——单循环旋转角度,1.43°。

由式 (3)计算得m=23,即旋转段共需23个大循环。

4.2 回采工艺

为了保证旋转调角时工作面前部刮板输送机向旋转中心靠近,以便于前部刮板输送机拆减溜槽,工作面割煤采用单向割煤、单向推溜。旋转开采过程示意图见图4和图5。

图4 旋转开采过程示意图

图5 循环进刀示意图

在采煤机从机尾第一个拐点由下往上 (回风巷)割煤后,返空刀扫浮煤;返空刀时,跟机及时从回风巷向运输巷侧推溜、移架。同时,为了保证支架与煤壁垂直,并且保证支架尾部上摆有一定的自由空间,必须将支架尾部由机尾向机头方向逐架向上摆进行调架,采煤机接着从第二拐点开始至回风巷割煤,然后返空刀扫浮煤、推溜、移架、调架,以此类推,实现单向割煤,单向推溜、移架。保证了旋转开采的连续及刮板输送机、煤壁与支架排列的三直。

5 结论

通过重型装备综放工作面边界三角煤旋转开采的研究,采用了后部刮板输送机与转载机固定搭接,前部刮板输送机加工短溜槽,旋转过程中及时拆接短溜槽的方案,操作简单,解决了放顶煤工作面两部刮板输送机与转载机同时合理搭接的问题;优化了旋转开采工艺,控制了重型设备上串下滑的问题,加快了旋转开采的速度,旋转工艺简单、实用;巷道布置采用折线式,尽量保证工作面近似等长,解决了工作面不等长的问题,旋转开采期间不需要加架或者减架,大大降低了工作难度与强度,同时减少回风巷扩帮量,巷道支护安全可靠;据统计,工作面煤炭多回收8.2万t,回收率提高了4.2%。

可见,该矿边界三角煤旋转开采不仅技术上有所创新,对于矿井安全、经济与社会效益也很显著,值得在类似条件下其他工作面的旋转开采中推广应用。

[1]王延飞,杨智.大倾角综放工作面调斜旋转开采技术的应用[J].中国煤炭,2008(12)

[2]陈贵,常聚才.综放工作面旋转回采的关键技术与实践[J].中国煤炭,2010(5)

[3]陈四祥.不规则轻放工作面调斜接面工程技术应用[J].华北科技学院学报,2011(1)

[4]刘锋,郑召强,谢雷等.工作面旋转回采技术研究[J].煤炭工程,2009(12)

[5]王涛.大倾角工作面旋转开采技术初探[J].煤炭工程,2009 (9)

[6]方恩才,张天勇,张继彬.综采工作面调斜与甩采技术的应用[J].淮南职业技术学院学报,2001(1)