太钢5号高炉在低冶炼强度条件下操作制度的探索与优化

2015-11-25刘文文

刘文文

(山西太钢不锈钢股份有限公司炼铁厂,山西 太原 030003)

生产实践·应用技术

太钢5号高炉在低冶炼强度条件下操作制度的探索与优化

刘文文

(山西太钢不锈钢股份有限公司炼铁厂,山西 太原 030003)

针对太钢5号高炉在低冶炼强度的生产条件,通过稳定炉料结构和优化布料矩阵,调整送风面积和合理配置长短风口,调整热制度和造渣制度,控制铁水温度为1 480~1 500℃,维持m(MgO)/m(Al2O3)>0.5,控制炉前出铁炉数等措施,实现高炉稳定顺行和节能降耗。

大型高炉 低冶炼强度 操作制度

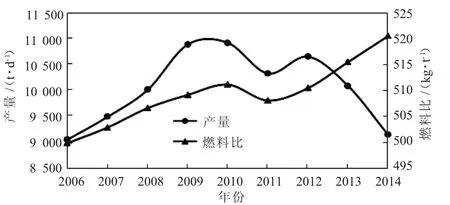

进入2015年,钢铁行业竞争更加激烈,生产成本压力急剧加大,钢铁市场步入买方市场,各大钢厂相应下调产能,太钢同样也面临减产的局面,对于铁厂而言,降低生铁产能迫在眉睫。2015年6月,太钢炼铁厂总产量由23 500 t/d调整至22 000 t/d,太钢5号高炉(4 350 m3)产量由9 200 t/d调至8 500 t/d,图1为5号高炉2006—2014年产量与燃料消耗的关系。产量降低,对高炉炉况冲击比较大。首先,炉缸活跃性会有所降低[1];其次,燃料消耗在低冶炼强度下会升高[2];再次,铁水硅含量会有所升高[3]。因此,对5号高炉操作制度进行不断地摸索和优化,探寻在低冶炼强度下合理的操作制度,以降低燃料消耗。

图1 太钢5号高炉2006—2014年产量和燃料比情况

1 装料制度

1.1 稳定炉料结构 合理使用小粒度烧结矿

高炉炉料结构不同,炉内软化区间会有较大变化,对煤气流的阻力也有影响。目前,太钢炉料结构为70%烧结矿+30%球团矿。由对此炉料结构进行熔滴性的实验表明,软化区间为135~138℃是比较理想的。因此,在低冶炼强度条件下,保持炉料结构稳定有利于炉内煤气流的均匀分布[4]。

冶炼强度降低后,相应降低风氧的使用量,边缘气流有发展的趋势。为了有效控制边缘气流,将小粒度烧结矿布在高炉边缘区域,小粒度烧结矿使用质量比例也稳定在5%的水平。此部分小粒度烧结矿有利于保护炉衬和提高煤气利用率。

1.2 优化布料矩阵

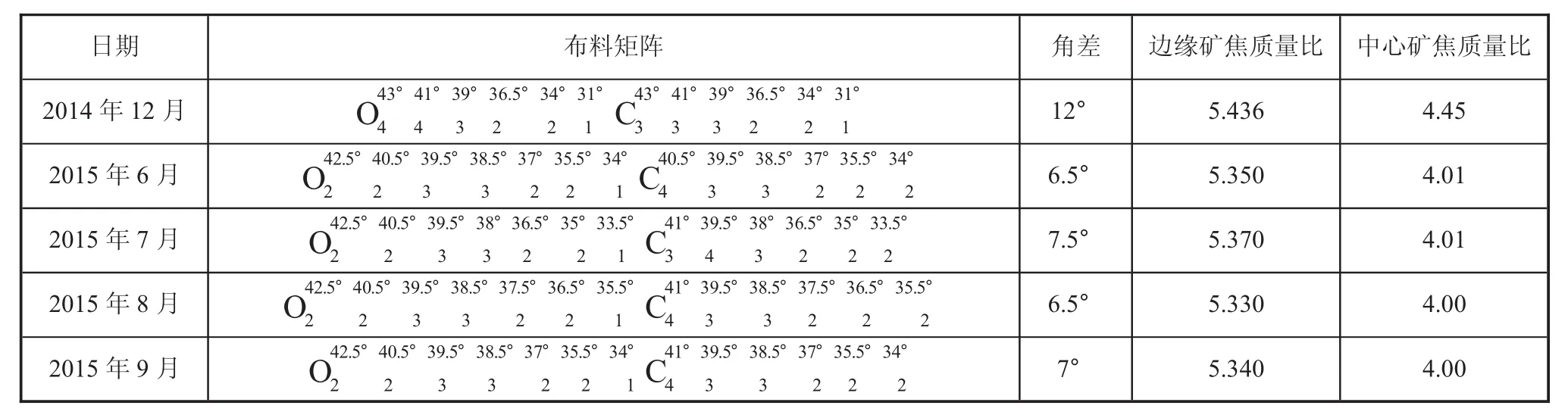

在高利用系数的条件下,通过采取抑制边缘、放开中心的装料模式,炉况的稳定性及煤气利用率均能达到48.5%的水平。但是,在低冶炼强度下,由于炉腹煤气量下降,中心气流有减弱的趋势;同时,边缘热负荷也容易波动,对炉况的稳定性有较大的冲击。并且,在高利用系数时,5号高炉炉况的整体稳定性较差,崩滑料及炉凉时有发生。因此,以稳定中心气流、微调边缘气流为基本操作思想,适当调整边缘气流,见下页表1。

由表1可明显观察到,5号高炉中心矿焦质量比较高冶炼强度时减小0.45,对中心气流的稳定有一定的作用(十字测温中心点(CCT)保持在700~800℃);边缘矿焦质量比也比高冶强时减小0.1,有利于引导边缘气流,边缘热负荷波动幅度有所减少(热负荷日均标准偏差由1 150降低至635);同时,焦炭角差虽有所缩小,但是,下料有所好转,崩滑料次数明显减少,见下页图2。

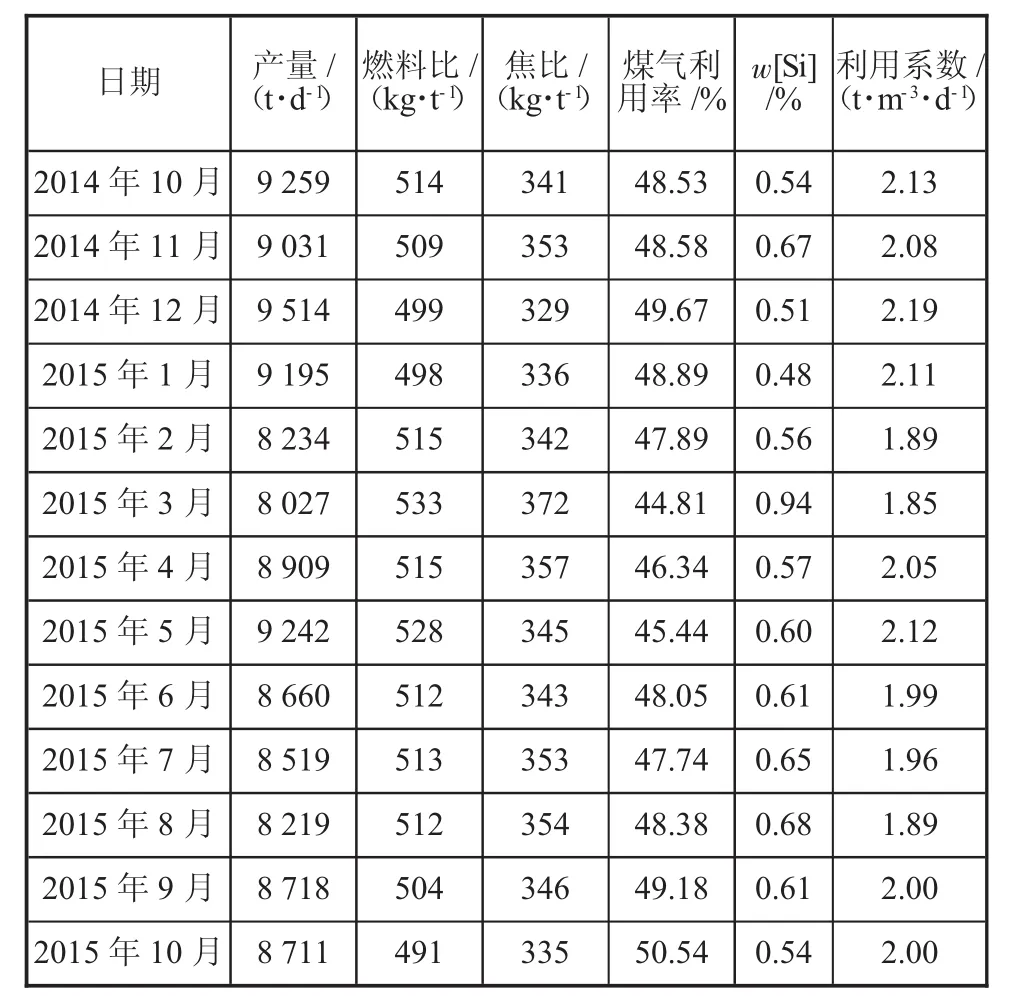

自2015年8月份之后,煤气利用率逐步提高,见下页表2,10月份煤气利用率到达50.54,燃料比降至491 kg/t。

表1 太钢5号高炉布料矩阵优化情况

图2 太钢5号高炉崩料次数统计情况

表2 太钢5号高炉经济技术指标情况

2 送风制度

2.1 调整风口面积

产能降低,风氧使用量也随之减少,因此,配备合理的送风制度也非常关键。风氧量减少导致炉缸的活跃性下降,鼓风动能也会有下降的趋势,所以有必要调整风口面积以适应限产的需要,见表3。调整的原则是,保持鼓风动能无较大变化,同时,保证一定的风量。从表3中可看出,基本风量维持在6 000 m3/min。通过上述调整达到活跃炉缸的目的。

表3 产能与风口面积及送风参数的配置情况

2.2 合理配置长短风口

5号高炉操作炉型是不规则的,主要表现在:炉身中下部90°~135°的方位热负荷波动频繁;并且,在定检时,测量此处的砖衬薄至50mm,说明此方位煤气流比较活跃;与此同时,225°~270°方位气流薄弱,砖衬保持较好。针对上述情况,在225°~270°方位使用短风口,以增强此方位的边缘气流,长短风口配置情况见表4。调整后,热负荷在圆周方位的分布逐步稳定,225°~270°方位砖衬温度也有所提升,圆周气流分布趋于合理和稳定,这对提高煤气利用率有较大的作用,对增强下料的稳定性也同样有积极作用。

表4 太钢5号高炉长短风口配置情况

3 渣铁排放制度

3.1 出铁炉数的调整

产量降低后,单位时间铁水生成量相应减少,如果继续按原有11次/d的出铁炉数组织生产,势必导致炉缸铁水蓄热量减少,拉空炉缸的热储备,不利于炉缸活跃的提高。通过调整钻头大小和适当增大亏方计算量,亏方控制量由65 m3增至100 m3,将出铁炉数控制至9炉/d。出铁炉数的降低不仅有利于维持炉缸热量储备,也有利于降低炉前炮泥及钻杆的消耗,使吨铁成本降低1.1元。图3为限产后炉芯温度变化情况,在采取调整风口面积和控制出铁炉数以及保持一定风量等措施后,炉芯温度有回升的趋势,表明炉缸的活跃性有一定的提高。

图3 太钢5号高炉限产后炉芯温度变化趋势

3.2 针对炉缸温度波动情况出铁制度的调整

5号高炉已经运行9年,炉缸侧壁砖衬有不同程度的侵蚀,主要集中在铁口区域,表现为各铁口区域砖衬温度逐步升高,个别砖衬温度高至480℃。通过加钒钛矿,堵风口和控制此区域铁口通铁量,以抑制砖衬温度的继续上升。当发现某铁口区域炉缸温度升至300℃并有上升趋势时,控制此铁口的通铁量和维护此铁口的深度在3 200 mm以上。上述调整不利于出铁的均匀性,对煤气流的初始分布有一定影响,是炉况稳定的不利因素。

4 热制度的管理

铁水的物理热充足是炉缸活跃和炉况稳定的必要条件,因此对于5号高炉非常重视对铁水热量的管控,将产量维持在9 200 t/d时,铁水流速为6.38 t/min。当铁水后期温度保持1 510℃以上、产量降低至8 600 t/d后,铁水流速降低至5.97 t/min,因此将铁水后期温度控制标准定为1 490~1 500℃。

在日常操作过程中,工长也是以铁水温度的高低来判断和调剂炉况的,当连续两炉铁水后期测温低于1 460℃时,短期内提高燃料比20~40 kg/t,以快速提升铁水温度,防止煤气流失常。

产能降低后,根据[Si]在炉内的还原机理可知,[Si]的还原路径延长,不利于铁水硅含量的降低。在实际生产中发现,在限产的前2个月内,5号高炉炉温整体比较高,见上页表2。通过控制铁水温度稳定,增强炉况的可控性;同时,调整适当的炉渣碱度来降低软熔带的位置,控制炉温水平。目前,5号高炉炉温已降至限产前的水平。

5 造渣制度

众所周知,合理的热制度和造渣制度可以保证高炉炉渣有良好的流动性,高碱度炉渣的铁水脱硫效果较好,但随着炉渣碱度的提高,炉渣的流动性会变差。因此,在操作过程中,碱度控制应在合理的范围中。当控制5号高炉炉渣碱度在1.18~1.24的区间时,炉渣的流动性比较好。

但是,5号高炉炉渣中的w(MgO)一般仅有5.5%,尽管炉渣中的w(Al2O3)维持在11.5%的水平,m(MgO)/ m(Al2O3)也仅为0.47,此数值在大型高炉中是比较低的,通常国内大型高炉m(MgO)/m(Al2O3)>0.55。在生产过程中,经常出现出铁120 min不见渣的情况,这给稳定生产带来较大的影响。针对这些问题,在出铁方面延长铁口交接时间,但这只是权宜之计。在烧结配料方面,通过将烧结矿中w(MgO)由1.3%提至1.5%、炉渣中w(MgO)提至6.0%后,m(MgO)/m(Al2O3)随着升至0.52,炉渣的流动性有一定的改善。

6 结论

针对5号高炉应对由于低冶强生产条件所带来的不利因素,通过对操作制度调整和探索,实现2015年10月高炉煤气利用率高达50.54%、燃料比降至491 kg/t的较高水平。主要的调整内容体现在三个方面。

1)稳定炉料结构,合理配加小粒度烧结矿和优化布料矩阵,形成比较稳定的料面形状,煤气利用率有较大的提升。

2)通过缩小风口面积和调配长短风口,使炉缸的活跃性得到改善;同时,初始煤气分布趋于稳定,对提高炉况稳定性和降低燃料消耗有明显的作用。

3)调整出铁炉数和保证铁水温度保持在1 480~1 500℃,调整m(MgO)/m(Al2O3),为下部热量的控制提供有力的保障。

[1] 唐顺兵.太钢4 350 m3高炉提高利用系数的生产实践[J].钢铁,2010(11):27-31.

[2] 项钟庸,汤清华.高炉利用系数的确定[J].炼铁,2006(4):6-9.

[3] 王筱留.钢铁冶金学(炼铁部分):第3版[M].北京:冶金工业出版社,2013.

[4] 杨维元,谢明辉.炉料结构对高炉顺行的影响[J].鞍钢技术,2008(5):41-44.

(编辑:胡玉香)Exploration and Optimization of Operating System of TISCO No.5 BF under the Condition of Low Smelting Intensity

Liu Wenwen

(Iron Mill of Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

Aiming at TISCO No.5 BF under the production condition of low smelting intensity,through the stability of burden structure and optimization of material matrix,by adjusting air distribution area and the length of the rational allocation oftuyere,adjusting the thermal system and slag making system,the control ofhot metal temperature for 1 480~1 480℃,maintaining m(MgO)/m(Al2O3)>0.5,the control of iron-smelting casting number and several measures,the stable operation of blast furnace BF and energy saving and consumption reducing are realized.

large blast furnace,smelting low intensity,operating system

10.16525/j.cnki.cn14-1167/tf.2015.06.25

TF543

A

1672-1152(2015)06-0069-03

2015-11-03

刘文文(1983—),男,于太钢炼铁厂5号高炉作业区工作,炼铁工程师。E-mail:liuwenwen1239@163.com