基于数理统计方法的玻璃胶高SPC项目研究

2015-11-25毛丽霞

毛丽霞

(西安铁路职业技术学院,陕西 西安 710016)

根据4S店售后信息反馈发现汽车前后挡玻璃漏水现象较为频繁,从QE科项目小组对玻璃与间距间隙的研究可以得出漏水现象主要表现在前挡两个上角,后挡两个下角。针对这一问题,我们要求玻璃胶高应控制在12~15mm,但是由于某些原因,胶高并未能完全控制在该范围内。因此,我们亟须找出玻璃胶高失控的原因并做相应的改善。

1 测量系统分析(MSA)

在日常生产中,经常根据获得过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化[1]。那么,怎么才能确保分析结果的正确性呢?除了确保使用合适的数据分析方法外,确保测量数据的准确性也是相当重要的,所有,首先使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估。

1.1 测量方案

在产线现场让工人将胶打在一块废玻璃上,然后在打好的玻璃胶上选取5个不同的(包括拐角及中间较平滑部分),将这5个点作为一个子组.由两个测量人分别对这5个点轮流测量,每个人对一个点测量三次,即第1个人先对5个点测第一次,完成后再对这5个点测第二次,再对这5个点测第三次,第2个人同上,总共得到30个数据。

1.2 测量方法

将游标卡尺深度尺垂直与玻璃表面,使深度尺尽量接近玻璃胶的底部,活动尺身使卡尺导向面正好停落在玻璃胶面最高处。注意卡尺导向面不能挨到胶上,破坏胶的状态。

1.3 数据收集

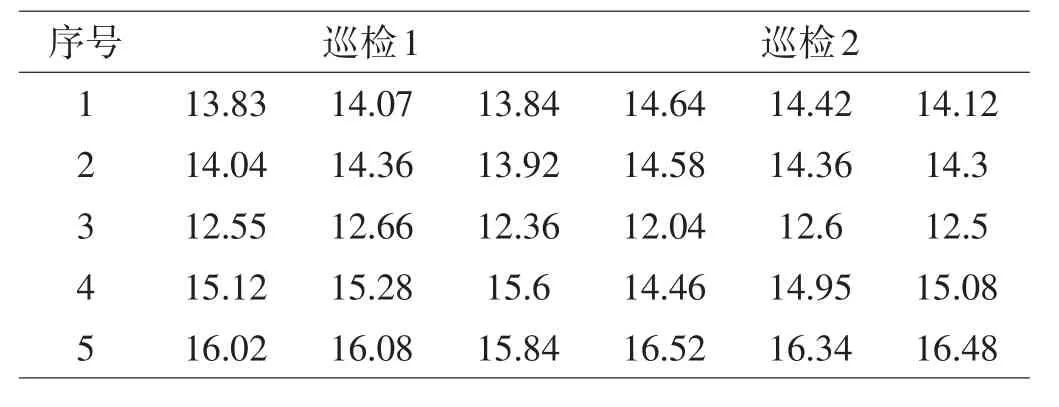

表1 原始数据(单位:mm)

1.4 数据分析

对表1中收集到的30个数据使用Minita b做数据分析。我们使用质量工具中的量具研究(Gage R&R Study)来确定观测到的过程变异中有多少是因测量系统变异所导致的,经Minitab计算的结果可看出Total Gage R&R=10.01%<20%,这个比率[2]在可接受范围;且Number of Distinct Categories=9>5,说明该测量系统有足够的分辨力,由以上两点可以判断该测量系统的测量能力可以接受。

2 统计过程控制(SPC)

SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的[3]。下面对玻璃胶高的涂装过程进行抽样监控。

2.1 测量方案:

每天由2条线的巡检对其负责的产线进行抽样测量数据。具体为每条线每2个小时抽一块前挡和后挡,前挡测2个上角及一个最低点(由巡检目视决定),后挡测2个下角及一个最低点(由巡检目视决定),每天测量5次,收集5天总共得到150个数据。

2.2 测量方法:

将游标卡尺深度尺垂直与玻璃表面,使深度尺尽量接近玻璃胶的底部,活动尺身使卡尺导向面正好停落在玻璃胶面最高处.注意卡尺导向面不能挨到胶上,破坏胶的状态。

2.3 数据分析:

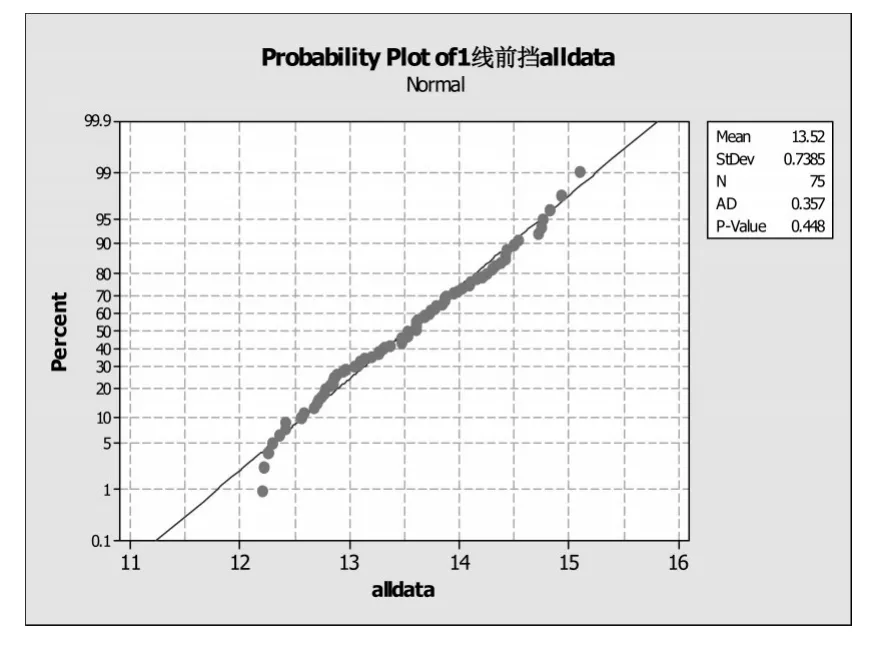

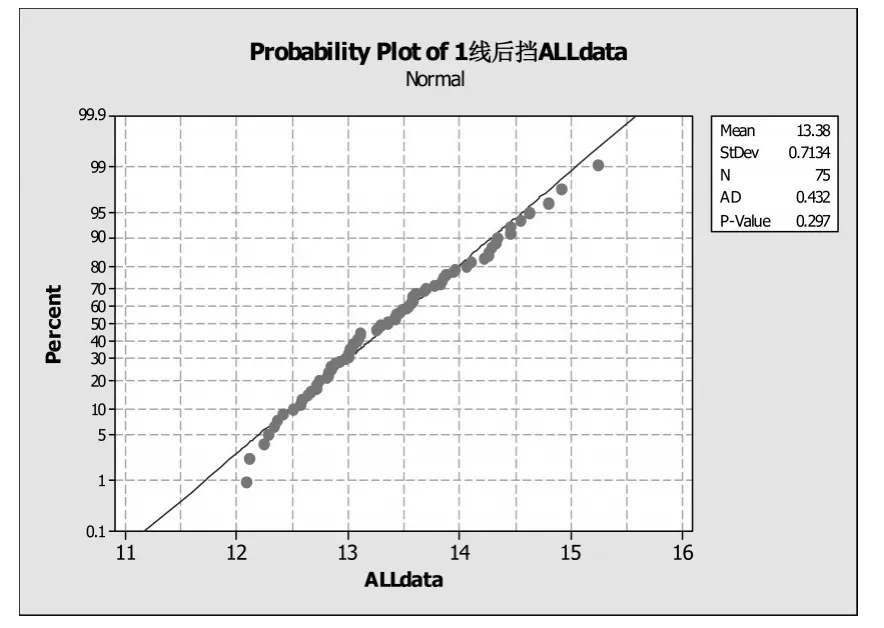

对收集到的150个数据用Minitab做数据分析。首先,用1线前后挡玻璃胶高的所有数据分别作正态概率图,其结果如图2和图3所示。

图1 前档正态概率图

图2 后档正态概率图

图 2中 P-Value=0.448>0.05,图 3中 P-Value=0.297>0.05所以原假设“分布为正态”无法拒绝,即认为前后挡玻璃胶高所有数据符合正态分布.

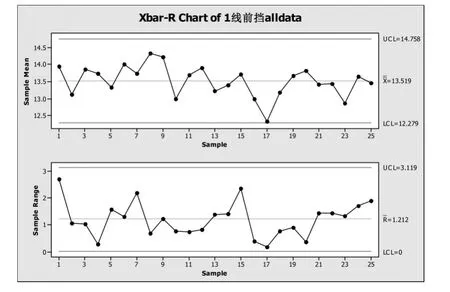

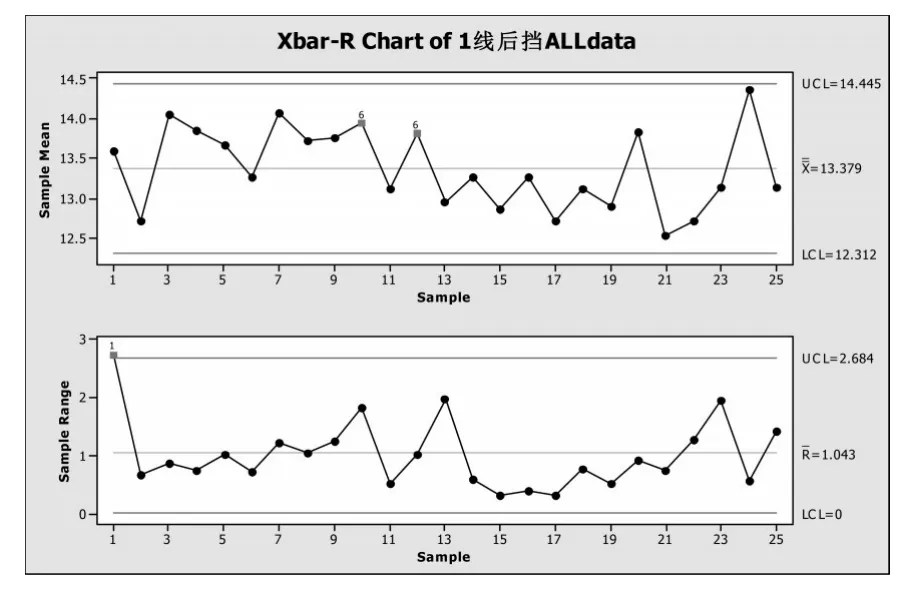

其次,用1线前后挡玻璃胶高所有数据作均值-极差控制图,其结果如图4和图5所示。

由图4可看出所有测量得到的前挡玻璃胶高数据均在控制范围内,所有的点在中心线周围随机散布,无不受控点,由此可判断出该过程处于统计控制状态,过程稳定,可预测。图5中存在两个失控点,都为第6种失控方式,即连续5点中有四点落在中心线同一侧的C区以外,所以该过程未处于统计控制状态。但是由于经验不足,前期收集数据时未对所有影响因素纳入考察控制内,所以在后挡玻璃胶高控制图中出现两个失控点后不能找出确切的原因。

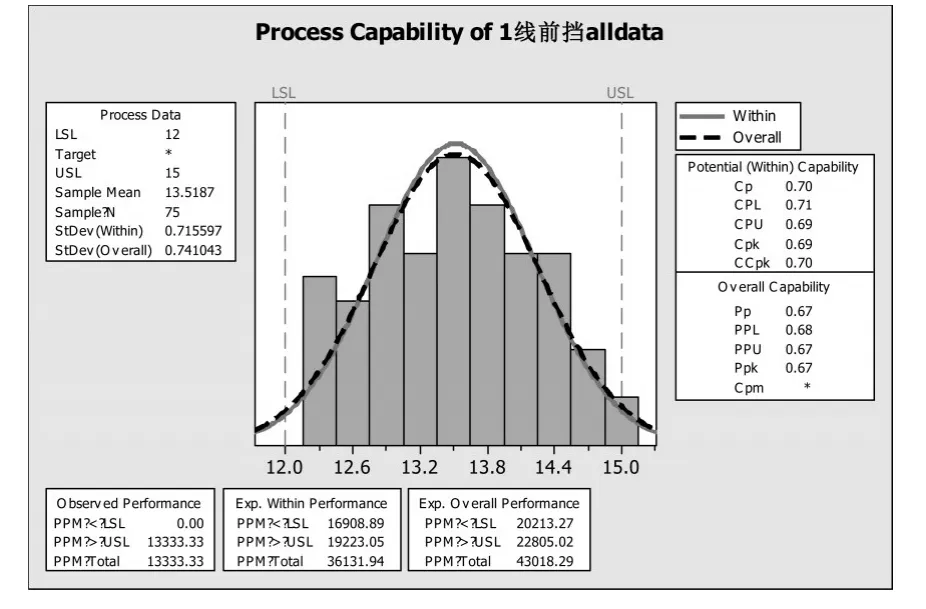

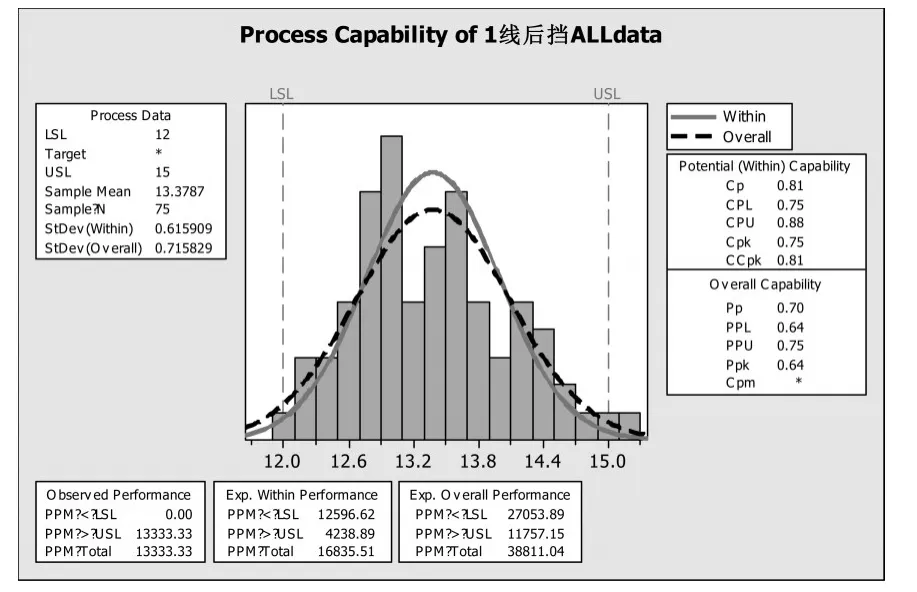

最后,对1线前后挡玻璃胶高分别作过程能力分析,其结果如图6和图7所示。

由图6知,Cp=0.70<1,由图6知Cp=0.81<1,由此可判断出该过程能力不足,需对该过程继续进行改善,提高过程能力。

3 玻璃胶高SPC项目改进方案

经过以上研究,我们对玻璃胶高失控给出以下改进方案:

图3 前档均值-极差控制图

图4 后档均值-极差控制图

图5 前档过程能力分析

图6 后档过程能力分析

①利用该测量系统的测量方法及测量工具所收集到的数据均为正态分布,前挡P-Value=0.448>0.05,后挡P-Value=0.297>0.05.

②由控制图得出目前生产线玻璃胶高的实际上、下限分别为14.61mm、12.29mm;极差上下限分别为2.90和0;玻璃胶高均值为13.45mm;极差均值为1.13.因此在后续的测量中可将胶高上下限定为14.60mm、12.30mm、均值定为13.45mm;极差上下限分别为2.90和0、极差均值为1.13。

③目前生产线的过程能力Cp<1,说明此过程能力不足,有待于继续提高。考虑到主要的影响因素可能为枪头尺寸、枪头更换时间、打胶方法、打胶人员等.因此后续在收集数据时应同时对这些影响因素进行跟踪控制,以便于找出更准确的失控原因,来改善提高过程能力,并且在有异常点出现时测量人员应及时通知给其主管工程师,当场分析异常原因,解决异常问题,同时做出相应的记录以备分析需要。

4 结语

本文使用合适的测量系统提取原始数据,并对该数据用Minitab软件做数据分析,从而得出了玻璃胶高SPC项目改进方案,该方法还可推广到其他加工过程的状态、能力和监控的评价及改进中。

[1]陈万林.实用六西格玛质量突破—迅速—精准企业管理之路[M].北京:清华大学出版社,2009.

[2]纪盛强,程晶晶,李郡.基SPC和神经网络的卷烟制丝生产质量监控方法研究[J].工业控制计算机,2011(12):12-13.

[3]马逢时,吴诚鸥,蔡霞.基于MINITAB的现代实用统计(第二版)[M].北京:中国人民大学出版社,2013.