基于UG的自吸离心泵的三维实体造型研究

2015-11-25李广义周朝晖海军工程大学动力工程学院湖北武汉430033

李广义,周朝晖(海军工程大学 动力工程学院,湖北 武汉 430033)

基于UG的自吸离心泵的三维实体造型研究

李广义,周朝晖

(海军工程大学 动力工程学院,湖北 武汉 430033)

文章根据某型自吸离心泵的二维图纸,结合UG NX 8.0软件强大的三维实体造型能力,建立该泵三维实体模型。为对其下一步的振动模态分析和流体力学分析奠定基础。同时,高质量的离心泵三维实体模型与当前迅猛发展的3D打印技术相结合,也为传统离心泵的生产制造提供新的思路。

自吸离心泵;UG NX 8.0;蜗壳;三维造型

1 概述

UG是由美国UGS公司推出的功能强大的三维CAD/CAE/CAM软件系统,其内容涵盖了产品从概念设计、工业造型设计、三维模型设计、分析计算、动态模型与仿真、工程图输出,到产品加工成产品的全过程,应用范围涉及航空航天、汽车、机械、造船、通用机械、数控(NC)加工、医疗器械和电子等诸多领域[1]。

离心泵由于其具有性能广泛、流量均匀、结构简单、运转可靠和维修方便等优点,广泛应用于工业生产、农业灌溉和日常生活之中。但离心泵因为自身结构原因,不具备自吸能力,在启动前需预先灌水,很不方便,限制其使用的场合。而自吸离心泵,顾名思义就是在泵启动前不需要灌水就能够正常工作的离心泵,弥补了普通离心泵的不足之处。

自吸离心泵的种类较多,狭义上的自吸离心泵主要指通过改变泵体结构使得其具有抽真空能力的离心泵(气液混合式自吸泵)。气液混合式自吸泵根据其液体和气体在泵中混合位置的不同,又分为内混式和外混式[2]。本文中所研究的自吸离心泵就属于外混式自吸泵[3]。

在离心泵的生产制造过程中,设计出的离心泵并不能直接投入生产制造,传统的方法是根据泵的水力图制成模型,通过模型的反复试验来确定泵的最终数据[4]。该方法过程较长且制作成本较高。随着计算机辅助设计技术的发展,根据离心泵的二维水力图建立三维模型对离心泵进行分析优化的方法越来越广泛的应用。

根据自吸离心泵的二维水力图数据,在以往利用Pro/E[5]和CATIA[6]等软件建模的经验上,结合UG NX 8.0软件强大的三维建模能力,对该泵的泵体、叶轮、泵盖等部件进行三维造型设计,为后期对该泵的模态分析和实际生产制造奠定基础[7]。

2 自吸离心泵泵体的三维造型设计

2.1自吸离心泵泵体分析

由该自吸离心泵的的二维图纸可以看出,该泵的泵体主要由2部分组成:一是蜗壳,作为流体的主要过流部分,通过与叶轮间的旋转配合,达到使液体增压而输送出去的目的,它直接影响到了离心泵的效率和水力性能[8],蜗壳的三维造型设计主要根据泵体木模各截面的数据进行;二是外面的壳体,主要起储存、输送液体和支撑的作用,由于该泵具有自吸能力,因此其与普通离心泵在结构上有较大区别,造型也更加复杂。对该泵泵体的三维造型设计主要分为2步进行:首先,根据泵体木模的二维水力图纸建立起蜗壳的三维模型;其次,在蜗壳的基础上,对泵的壳体部分进行三维实体造型。由于蜗壳其呈螺旋状的复杂形状,因此蜗壳的建模是整个离心泵建模的难点,其建模质量会对以后的分析和生产产生重要影响[9]。

2.2自吸离心泵蜗壳部分的三维造型

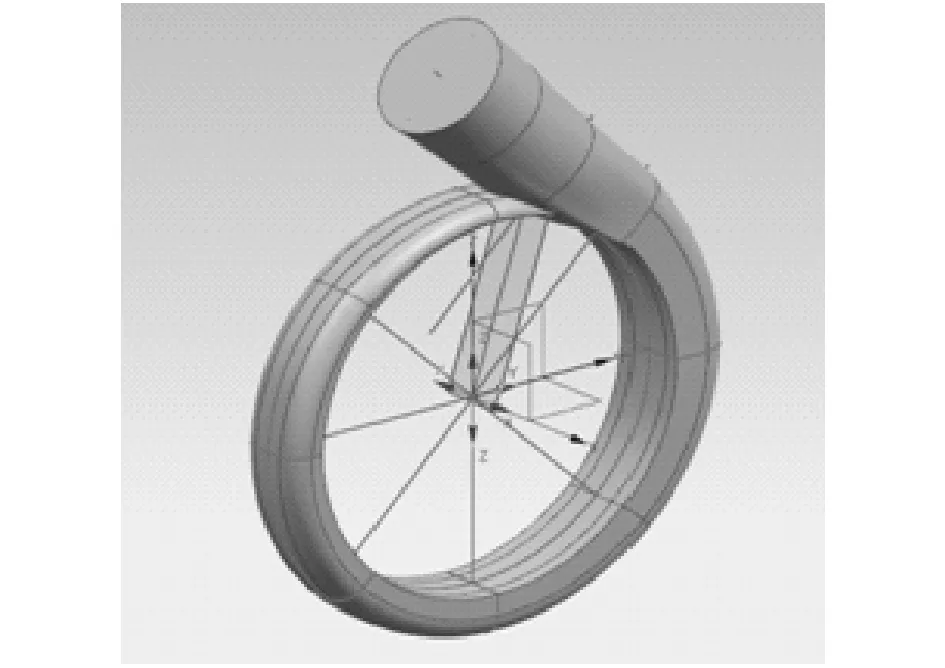

蜗壳的水力图主要由蜗壳的平面图和截面图组成。在利用UG NX 8.0进行三维实体建模时,主要根据截面造型和沿蜗壳线扫掠的基本思路进行。根据其水力图首先新建5个基准平面,在各个基准平面上建立草图并在草图上绘制出蜗壳的基圆、1-8断面和9-11断面的断面图。并通过“艺术样条”命令依次连接各断面的顶点,绘制出蜗壳线,为下步扫掠生成实体做准备。如图1所示。

图1 蜗壳草图绘制

根据绘制完成的断面图通过“扫掠” 命令生成蜗壳包含流道在内的实体部分。由于1-8断面和9-11断面的形式不同,同时为了保证2段蜗壳的连续性,需要对这两部分分别扫掠。首先由“扫掠”命令依次选取1-8断面外蜗壳部分,在选取时注意各断面的方向要保证一致,否则扫掠出来的实体会扭曲变形,选择外蜗壳线和基圆分别作为2条引导线,完成该部分蜗壳实体的造型;同样由“扫掠”命令完成9-11断面对应的蜗壳实体。如图2所示。

图2 草图扫掠

之后将2段实体平滑的连接起来,利用UG NX8.0中的“通过曲线网格”命令,在2段实体之间生成光滑相切的曲面,在选择曲线时,同样要注意曲线的方向。生成的曲面经“镜像特征”“缝合”等命令后生成实体。利用“求和”命令使生成的实体与其前后部分结合成新的整体,如图3所示。

图3 生成曲面与实体求和

蜗舌部分继续利用“扫掠”命令将其扫掠出来并与其他部分求和,完成蜗壳包括流道在内部分的三维实体建模。如图4所示。

图4 蜗舌扫掠

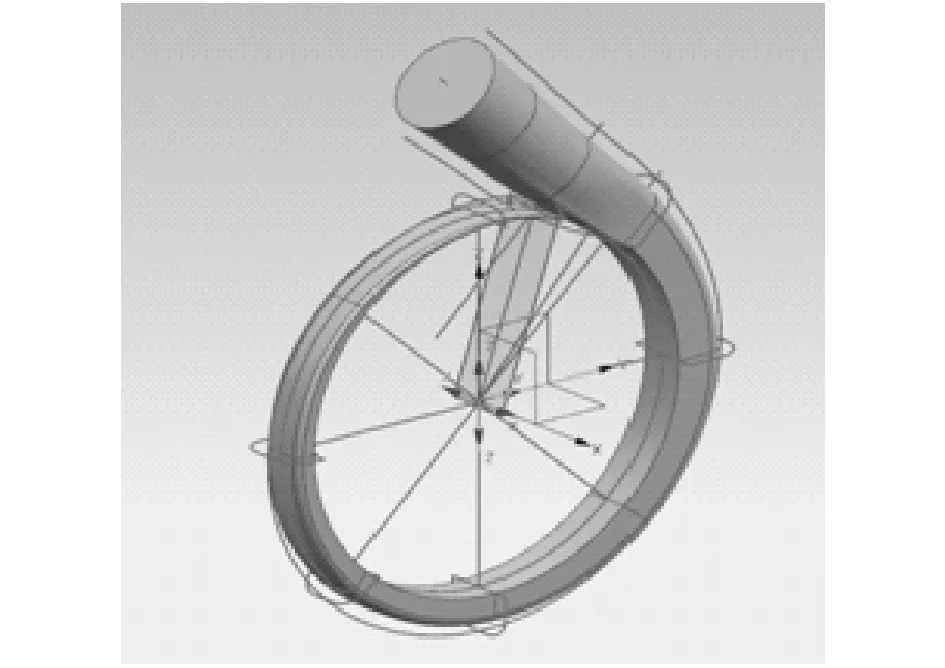

蜗壳部分的最终生成需要将上述部分与流道部分求差,得到蜗壳实体,而流道部分建模与上述建模过程相同,通过“扫掠”“通过曲线网格”“求和”等命令完成流道部分造型,最终将流道与外侧壳体部分“求差”得到蜗壳部分的三维实体模型。如图5、图6所示。

图5 内流道部分

图6 蜗壳部分

2.3自吸离心泵壳体部分的三维造型

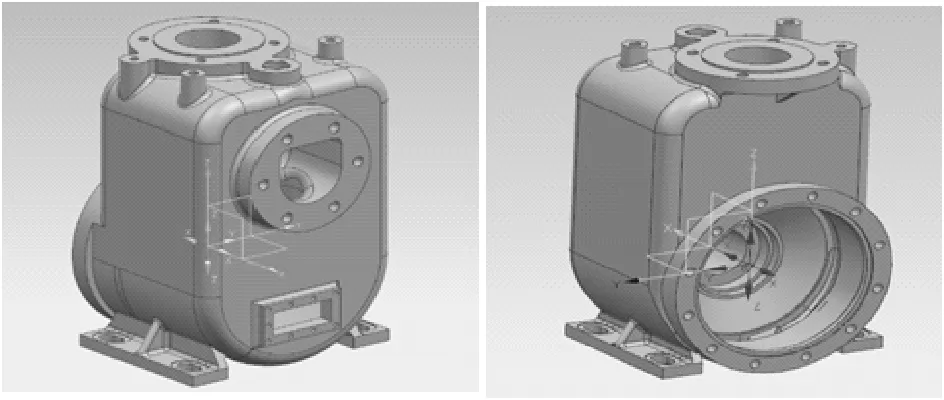

在离心泵蜗壳部分三维造型的基础上对整个泵的壳体部分进行造型,根据壳体部分与蜗壳的接触关系并结合扫掠、抽壳、拉伸、回转等命令来分布完成壳体部分的三维造型。

首先,与蜗壳相连的吸入口管道部分,通过扫掠中的沿引导线扫掠命令完成初步柱体造型,之后利用倒圆角和抽壳命令,最终完成入口部分造型。

其次,外壳部分,通过蜗壳轮廓线投影的曲线和图纸数据完成草图,运用拉伸命令完成外壳部分造型,如图7所示。

其他部分的造型与上述造型方法类似,基本都是通过绘制草图、拉伸、回转等命令完成整个泵体的造型,最后在用圆角和倒角命令对细节之处进行处理,最终完成泵体的三维实体造型如图8所示。

图8 泵体

3 模型与3D打印技术的结合

精密铸造生产的铸件具有尺寸精度高、表面粗糙度值小、加工余量小等优点,因此非常适合离心泵等具有复杂结构的零部件的生产制造。

精密铸造中铸件的精度主要由熔模决定,熔模的生产则通过金属模具压制成型,有时还需要通过焊接将不同的部位组合在一起。加工周期较长,且金属模具的成本较高。而熔模一般由蜡料、天然树脂和塑料等可塑性较强的材料制成,可直接作为3D打印的原材料,因此可与3D打印技术相结合,用于熔模的一次成型。

在使用3D打印时,以本文中建立的该泵三维实体模型为基础,将其导出为STL文件,然后将该STL文件导入3D打印机的控制软件中;在控制软件中设置分层厚度,软件自动根据设置的厚度将模型切分成一层层的薄片;控制软件将这些切片的描述信息发送到3D打印机,从而通过该数据控制主、辅喷头的运动路径,完成模型的打印[10]。

通过3D打印技术,根据建立的模型,一次性完成熔模的生产,生产过程简便,流程少,熔模的精度高,后续加工处理少,可大大减少工人的使用,降低生产成本。因此,3D打印技术在离心泵的生产制造环节具有很好的应用前景。

4 结束语

离心泵由于其具有的优势在日常生活、工农业生产中发挥着重要的作用。然而由于其自身结构原因不具备自吸能力,对使用过程的方便性造成一定的影响。自吸离心泵则是以离心泵的基本结构为基础,通过对其结构的优化使其具备自吸能力,以弥补传统离心泵的不足之处[11]。

本文以某自吸离心泵的二维图纸为基础,结合UG NX 8.0软件强大的三维实体造型优势,对该泵进行三维实体建模。鉴于离心泵蜗壳部分结构较为抽象,以复杂曲面为主,造型过程比较复杂,本文着重对该部分的造型过程进行了详细的介绍。由于自吸离心泵结构相比于普通离心泵结构更加复杂,通过对该泵的三维实体造型,将二维图纸转化为三维实体,使该泵的空间结构能够直观的展示出来,克服了传统二维图纸的不足。该实体造型也为下一步对泵体的模态分析及流体力学分析打下基础。同时,三维实体模型与3D打印技术的结合也为离心泵的实际生产制造提供了一个快速、高效的方法。

在通过本文建立的自吸离心泵三维实体模型的基础上,在后续步骤中将对该模型进行网格划分、泵体振动模态分析、流体力学分析等一系列的探索和研究,进一步对该自吸离心泵的整体进行优化和改善,以达到减振降噪的目的。

[1] 展迪优. UG NX 8.0快速入门教程[M]. 北京:机械工程出版社,2012.

[2] 全国化工设备设计技术中心站机泵技术委员会. 工业泵选用手册[M].北京:化学工业出版社,2010.

[3]马栋棋. 新型自吸离心泵数值模拟及试验研究[J]. 排灌机械工程学报,2011(6):483-486.

[4]周元欣,王玮,宫敬,等.基于UG的离心泵三维实体造型设计[J]. 化工机械,2013(6):758-761.

[5]俞志君,王基,刘敏. 离心泵参数化三维造型的研究[J]. 流体机械,2009(10):45-48.

[6] 黄明星,严敬. 基于CATIA的离心泵蜗壳三维模型设计[J]. 西华大学学报,2006(5):101-102.

[7] 杨军虎,孟瑞峰,张云周,等. 基于UG的水力机械蜗壳参数化三维造型[J].兰州理工大学学报,2012(8):44-47.

[8] 严敬. 低比转速离心泵优化设计[M]. 成都:四川科学技术出版社,1998.

[9] 李沈坚,李春,周碧池. 基于UG的离心泵实体造型设计及研究[J]. 机械制造,2008(11):52-54.

[10]探讨3D打印在UG软件教学中的应用[J]. 软件开发,2014(3):67.

[11]郭晓梅,杨敏官,王春林. 自吸离心泵现状分析[J]. 水泵技术,2001(1):27-29.

To control the vibration and noise,and optimize the structure of a self-priming centrifugal pump,the model of the self-priming centrifugal pump is accomplished with the powerful 3D modeling ability of UG NX 8.0 bashed on the 2D drawing,which lays the foundation for the vibration modal anaysis and fluid mechanics analysis of the centrifugal pump.Besides,a new idea for improving the traditional production of centrifugal pump can also be provided by combining a high-quality 3D model of centrifugal pump with the rapid developed technology of 3D printing.

self-priming centrifugal pump;UG NX 8.0;volute;3D modeling

U672

10.13352/j.issn.1001-8328.2015.05.015

李广义(1991-),男,山东济南人,在读硕士研究生,研究方向为舰船机械设计与优化。

2015-05-22