汽车零部件供应商选择的权重分析法及其应用

2015-11-24阚树林

□ 刘 辉 □ 阚树林

上海大学 机电工程与自动化学院 上海 200072

机电信息

汽车零部件供应商选择的权重分析法及其应用

□ 刘 辉 □ 阚树林

上海大学 机电工程与自动化学院 上海 200072

分析了汽车零部件供应商的特点和优势,提出了基于汽车零部件企业的权重分析法,阐述了该方法的基本原理和实际应用。基于专家经验判断,建立供应商评价体系并计算合成权重因数,最终构建评价模型。案例分析表明:采用合成权重分析法,能够客观、科学、有效地进行汽车零部件供应商评定,从而选出最优的供应商。

供应商选择 权重分析法 汽车零部件企业

随着经济的全球化和汽车市场环境的迅速变化,汽车行业的竞争日趋激烈,影响我国汽车零部件供应商供货的风险因素更为复杂,汽车零部件供应商供货体系也将面临着前所未有的变革与挑战[1]。传统的供应商供货体系已不再适应现代社会的要求,企业为了实现低成本、高质量、柔性生产、快速反应,必须建立起新型的供应商选择制度。同时,企业业务重构也包括供应商的评价选择[2],因此,企业要更加慎重地选择供应商,要综合考虑备选供应商在各个方面的表现,不但要审查供应商所提供产品的质量、价格、履约率和服务,还要了解供应商的技术条件、质量保证体系、生产能力、计划管理和经营方针等方面的情况。在严格认证和选择的前提下,选择可靠的供应商,并和它们建立长期的战略伙伴关系[3]。

在供应商的选择方法研究方面,国内外专家至今已经形成了一套较为成熟的理论和方法。国外方面,Morlacchi[4]、Kahraman[5]综合使用了层次分析法和模糊理论;Weber[6]使用了多目标的编程和数据包络分析法;Choy[7]结合了案例推理方法和人工神经网络算法;Ghodsypour S H[8]使用了层次分析法与线性规划;Samuel H Huang[9]采用了层次分析法、数据包络分析法和人工神经网络算法。国内方面,王彦梅[10]结合了层次分析法和模糊判别法;耿庆峰[11]将层次分析法和模糊判别法进行了组合;洪伟民[12]综合运用了数据包络分析法和层次分析法;胡玲贵[13]将熵法和逼近理想解的排序方法进行了组合。由于计算方法繁冗复杂,评价指标体系已不能满足实际情况,导致在目前汽车零部件供应商选择中遇到瓶颈。权重分析法原理比较简单,比较适合我国目前汽车零部件企业选择供应商的现状。为此,提出采用合成权重分析法对供应商进行综合评定,从而选出最优的供应商。

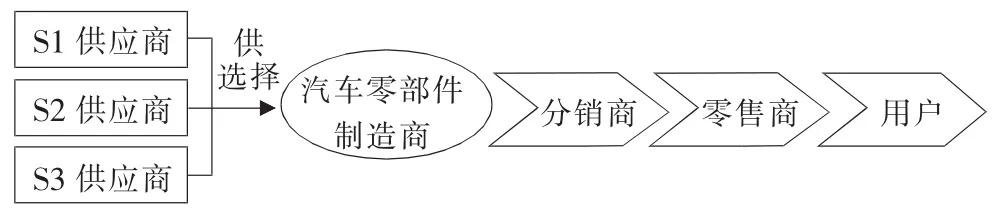

笔者选取某车灯M公司作为分析对象,构建了供应商评价指标体系和供应商综合选择模型,从而观察M公司是如何根据采购战略选取供应商评估指标,对供应商的运营表现进行综合分析,进而选择合适供应商合作伙伴。M公司供应链如图1所示。

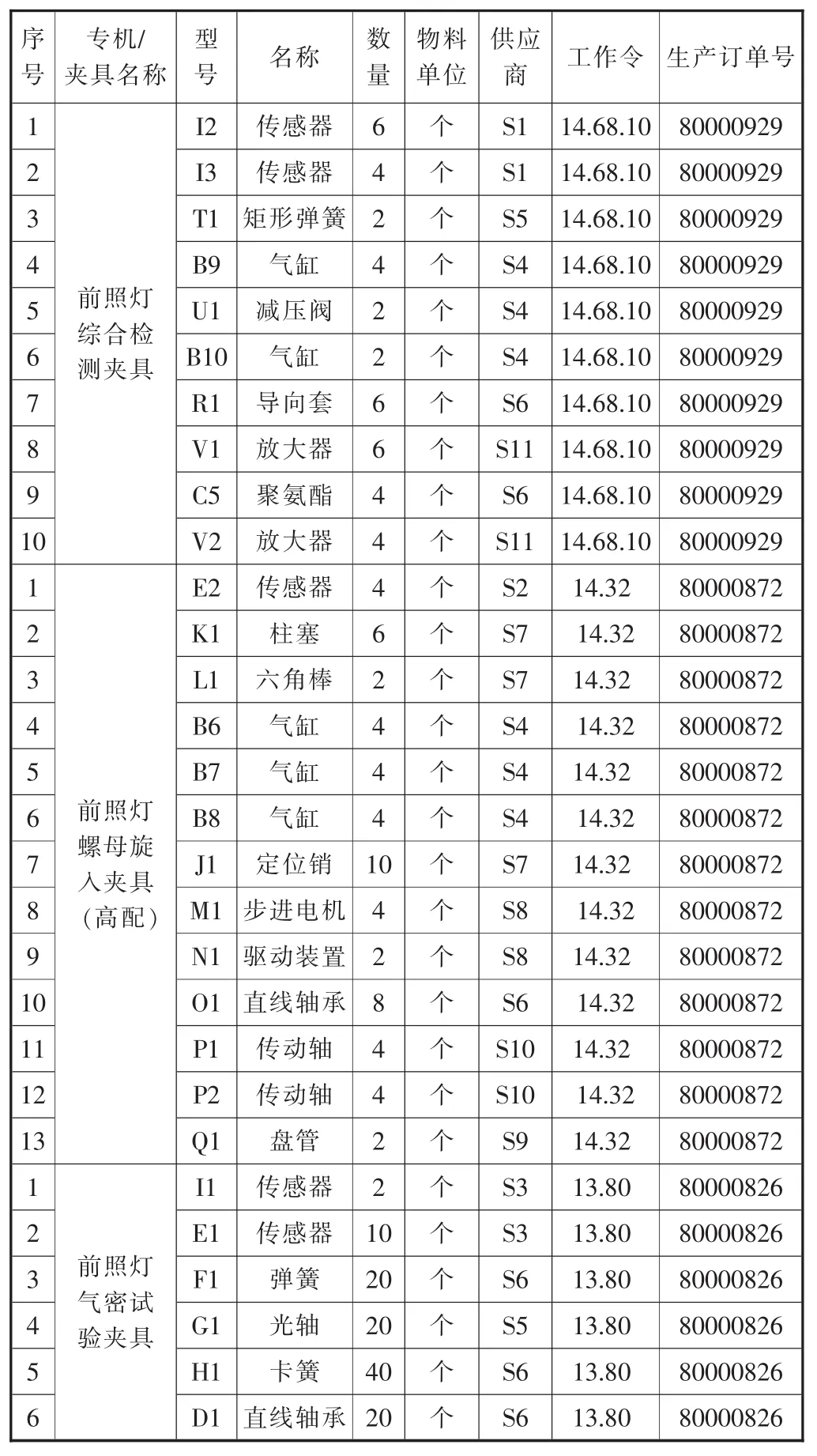

M公司专业生产销售各种车用灯具,需要与气缸、气接头、传感器、夹具衬套和聚氨酯等供应商建立长期战略伙伴关系。S1、S2、S3供应商为M公司提供传感器,M公司产品对应的供应商需求见表1。

▲图1 M公司供应链

表1 M公司产品对应的供应商需求

1 供应商选择与评价分析模型的构建

设S1、S2、…、Sn是n个可供选择的供应商,U1、U2、…、Ux是x个一级影响因子,U11、U12、U21、U22、…、Uij是二级影响因子;W1、W2、…、Wn为权重因子,n=i或ij,当n=i时,是Ui的准则层权重,当n=ij时,是Uij的指标层权重。为了评估这些可供选择的供应商,成立一个由若干位专家组成的专家委员会,专家可以分布在不同地域,每个专家对每个影响因子通过具体评价准则进行打分评价(单项满分5),确定单项得分Sij。

每个专家在定量选择时,计算合成权重表,即:

式中:Pij表示合成权重表;Wi表示一级影响因子的准则层权重;Wij表示每一个可供选择的供应商在二级影响因子下的指标层权重。

首先确定一级影响因子的准则层权重Wi,然后对每一个可供选择的供应商按照二级影响因子进行评估,确定每一个可供选择的供应商在二级影响因子下的指标层权重Wij,从而计算出合成权重表WiWij。最后,将每个待选供应商在一级影响因子的准则层权重乘以二级影响因子的指标层权重,再与单项得分相乘,就是该供应商在二级影响因子下的综合评价分,即:

式中:Xij表示该供应商在二级影响因子下的综合评价分;Sij表示每一个可供选择的供应商在二级影响因子下的单项得分。

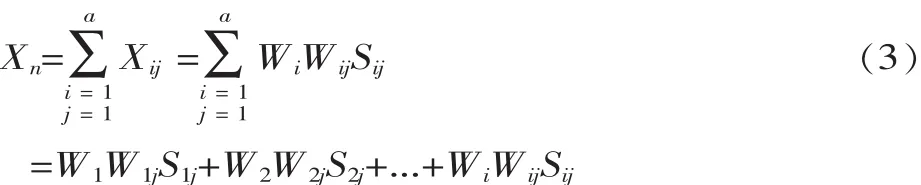

将供应商在二级影响因子下的综合评价分求和,结果就是该供应商最终综合评价分Xn,即:

a=1,2,3,...,m;m、n为自然数,最终,选出综合评价分最高的即为最优供应商。

2 汽车零部件企业供应商的选择

2.1 确定评价因素集

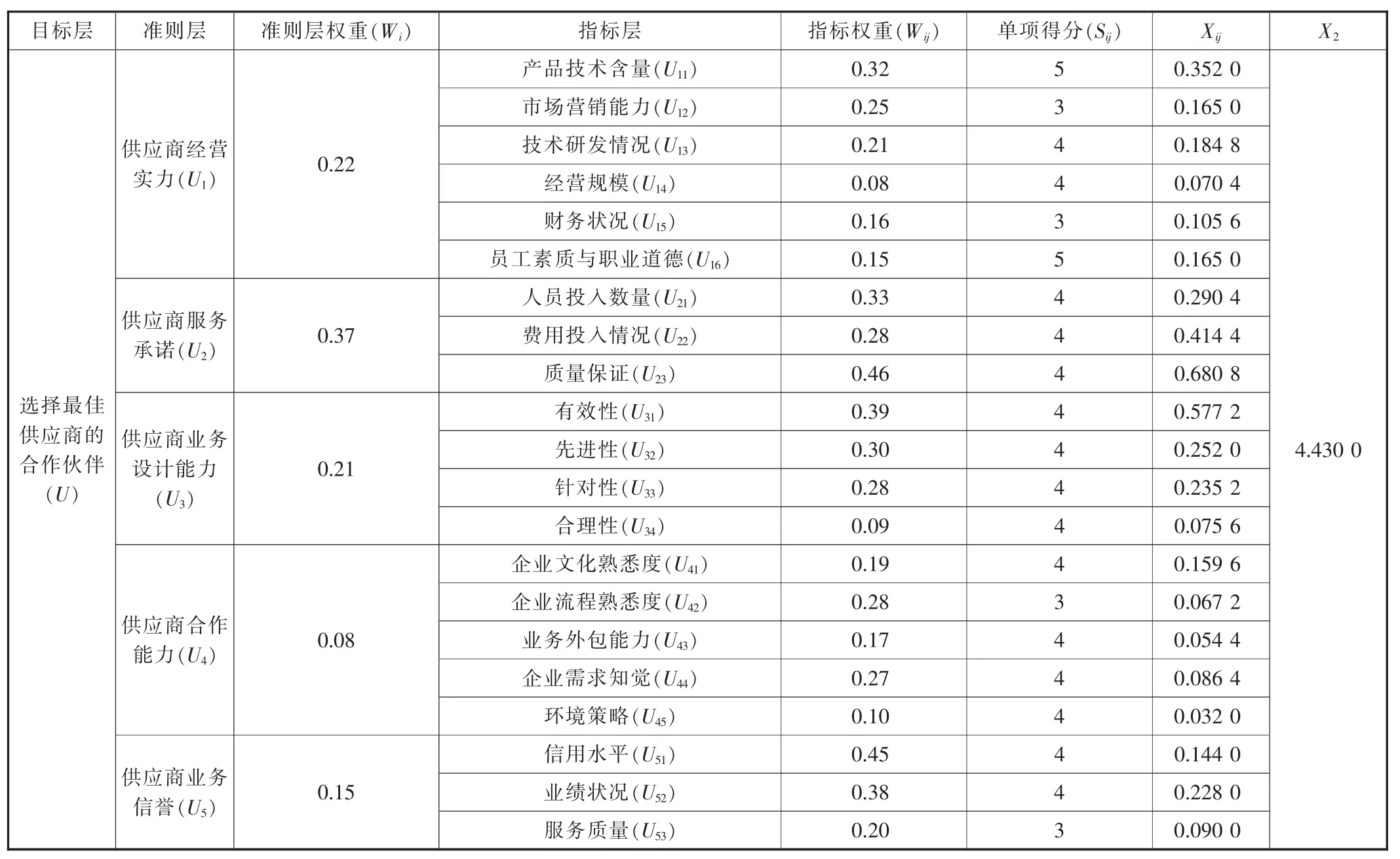

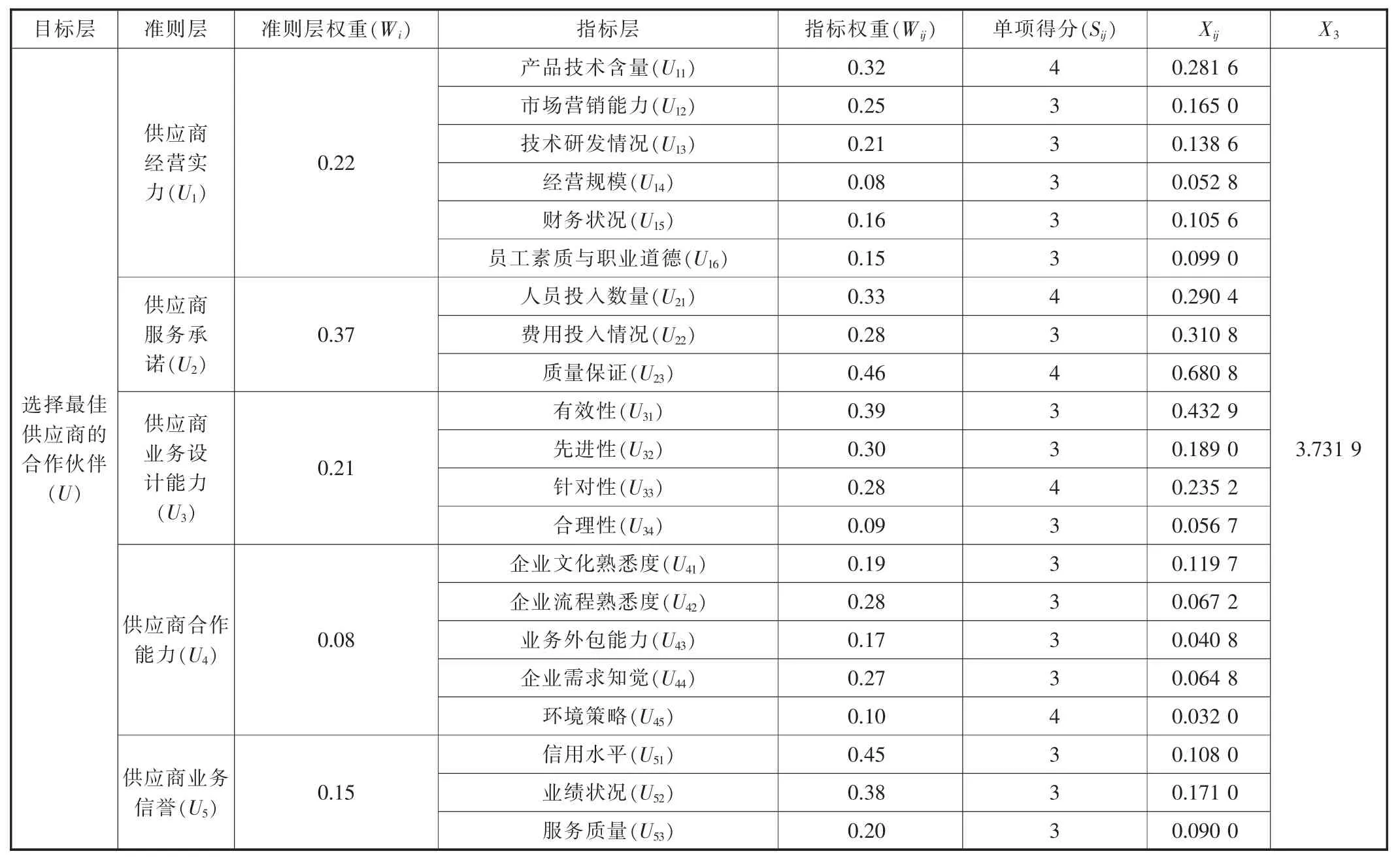

根据汽车零部件企业的组织结构、经营实力、业务领域以及未来发展趋势,加上传感器在汽车零部件企业的作用和重要性,选取汽车零部件公司传感器供应商S1、S2、S3进行分析,对传感器供应商的选择结构模型分为4个层次。第一层为目标层次,代表了选择最佳的供应商;第二层为准则层,代表了供应商评价准则的5个方面,即供应商经营实力(U1)、供应商服务承诺(U2)、供应商业务设计能力 (U3)、供应商合作能力(U4)、供应商业务信誉(U5);第三层为指标层,即上述5项指标的具体评价准则,代表了评价指标;最后一个层是待选供应商,是该模型的方案层,见表2。

2.2 确定评价准则层权重和各评价指标层权重因数

专家打分法是指通过匿名方式征询有关专家的意见,对专家意见进行统计、处理、分析和归纳,客观地综合多数专家经验与主观判断,对大量难以采用技术方法进行定量分析的因素作出合理估算,经过多轮意见征询、反馈和调整后,对债权价值和价值可实现程度进行分析。专家打分法适用于存在诸多不确定因素、采用其它方法难以进行定量分析的债权价值,具有简便、直观性强、计算方法简单且选择余地比较大等特点[14]。

在汽车零部件供应商的研究过程中,由研发部经理、车间主任、车间副主任、工程部经理、质量部经理、采购总经理、副总、资深采购人员等8位专家组成的专家委员会给各准则打分。

表2 供应商选择与评价模型

首先通过专家委员会打分的方式确定评定的准则权重层(Wi),然后通过对供应商经营实力(U1)、供应商服务承诺(U2)、供应商业务设计能力(U3)、供应商合作能力(U4)、供应商业务信誉 (U5)5层准则下的评估,同样采取专家委员会打分的方式确定指标权重因数。

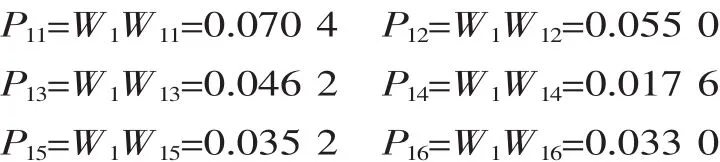

2.3 确定合成权重表

通过对供应商经营实力(U1)、供应商服务承诺(U2)、供应商业务设计能力(U3)、供应商合作能力(U4)、供应商业务信誉 (U5)5项指标的具体评价准则加以评价,分析准则层权重Wi以及指标层权重Wij,计算出合成权重Pij。

2.4 分别对每个供应商进行打分评价,根据合成权重表得出综合评价分

汽车零配件企业对传感器供应商S1、S2、S3的供应商经营实力(U1)、供应商服务承诺(U2)、供应商业务设计能力(U3)、供应商合作能力(U4)、供应商业务信誉(U5)5项指标的具体评价准则进行打分评价(单项满分5),最后再用合成权重系数将评价分数进行加权平均,得出综合评价分Xn,通过对比,最终选出最优的供应商。

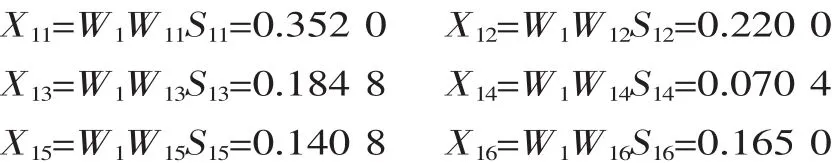

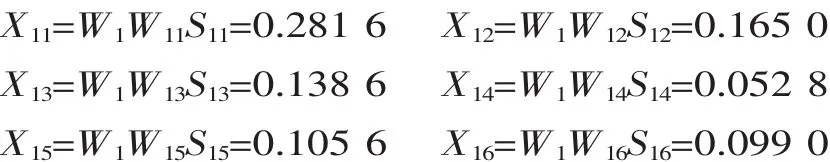

对S1公司进行打分评价。

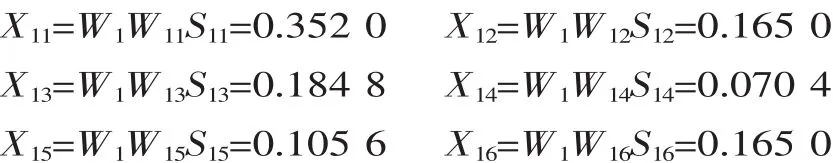

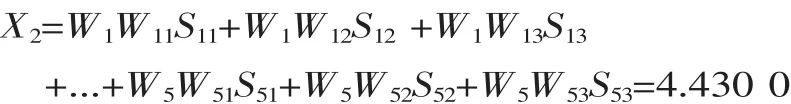

根据式(1)计算合成权重:

根据式(2)计算每一个影响因子下的综合评价分:

后面的以此类推。

根据式(3)计算供应商最终综合评价分:

最终评价结果见表3。

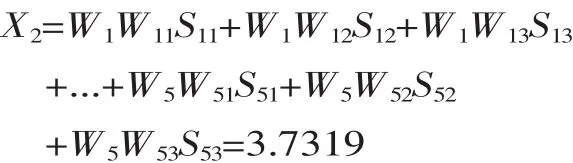

对S2公司进行打分评价。

根据式(1)计算合成权重:

表3 传感器供应商S1公司最终评价结果

表4 传感器供应商S2公司最终评价结果

根据式(2)计算每一个影响因子下的综合评价分:

后面的以此类推。

根据式(3)计算供应商最终综合评价分:

最终评价结果见表4。

对S3公司进行打分评价。

根据式(1)计算合成权重:

根据式(2)计算每一个影响因子下的综合评价分:

后面的以此类推。

根据式(3)计算供应商最终综合评价分:

最终评价结果见表5。

综上所述,3个供应商单项评分的分值加权汇总后得分分别为X1=4.677 2、X2=4.430 0、X3=3.731 9,通过比较可知,X1>X2>X3,传感器供应商S1在评价中分值最高,为综合考虑后的最优供应商。同时S1公司是全球知名的自动化控制及电子设备制造厂商,掌握着世界领先的传感与控制核心技术。因此,M公司在选择传感器供应商时选择S1公司。

3 结束语

从供应链管理的角度来看,针对汽车零部件供应商的选择,更有利于汽车制造商选择正确的汽车零部件供应商,加强相互的战略伙伴关系,增强其核心竞争力。根据汽车制造业供应链的特点,建立了汽车零部件供应商选择指标和评价体系。

依据汽车零部件供应商的选择流程,通过文献研究、专家委员会打分的方式,构建了一套包含汽车零部件供应商经济实力、服务承诺、业务设计能力、合作能力、业务信誉5个一级评价准则,并且详细分析了汽车零部件供应商评价指标标准,以及对定量与定性的指

标进行了说明及量化。

采用合成权重分析法,保证了企业能够有效、简便、快捷地进行供应商评定,同时能够保证企业在综合评定的基础上进行选择,从而选出最优的供应商。

表5 传感器供应商S3公司最终评价结果

[1]樊玮.汽车零部件供应商供货风险分析方法的研究与应用[D].重庆:重庆大学,2005.

[2]马士华,林勇,陈志祥.供应链管理[M].北京:机械工业出版社,2000.

[3]桂良军.供应商选择权重分析方法及Excel模型[J].中国管理信息化(会计版),2006(3):10-12.

[4]Morlacchi,P Vendor.Evaluation and Selection:the Design Process and a Fuzzy-hierarchical Model[C].Proceedings of 8th International Annual IPSERA Conference,Belfast, Dublin,1999.

[5]Kahraman C,Cebeci U,Ulukan Z.Multi-criteria Supplier Selection Using FuzzyAHP[J].LogisticInformation Management,2003,16(6):382-394.

[6]Weber C A,Current J R,Desai A.An Optimization Approach to Determining the Number of Vendors to Employ[J]. Supply Chain Management:an International Journal,2000,5(2):90-98.

[7]Choy K L,Lee W B,Lo V.An Intelligent Supplier Management Tool for Benchmarking Suppliers in Outsource Manufacturing[J].Expert Systems with Applications,2002, 22:213-224.

[8]Ghodsypour S H,O Brien C O.A Decision Support System for Supplier Selection Using an Integrated Analytic Hierarchy Process and Linear Programming[J]. International Journal of Production Economics,1998,56-57:199-212.

[9]Ge Wang,Samuel H Huang,John P Dismukes.Productdriven Supply Chain Selection Using Integrated Multicriteria Decisionmaking Methodology[J].International Journal of Production Economics,2004,91(1):1-15.

[10]李松,王彦梅.基于AHP和模糊评判的供应链合作伙伴的选择[J].企业经济,2006(1):43-45.

[11]耿庆峰.基于AHP及模糊评价组合的供应链伙伴选择研究[J].价值工程,2005(10):38-42.

[12]洪伟民,刘晋.基于DEA/PAHP法的供应链合作伙伴综合评价[J].商业研究,2006(1):9-11.

[13]胡玲贵.基于熵的改进TOPSIS法在业务外包供应商选择中的应用[J].物流科技,2005(8):60-62.

[14]吴春林.采用专家打分法对债权价值进行分析的探讨[J].中国资产评估,2007(11):18-20.

(编辑 丁 罡)

Gived an analysis on the characteristics and advantages of automotive suppliers while putting forward a weighting process for screening of auto parts enterprises with a description of its basic principles and practical application.The final evaluation model should be built by establishing supplier evaluation system based on the expertise judgment and calculating the composite weighting factors.Case study showed that when the composite weight analysis method was introduced,it was possible to assess auto parts suppliers objectively,scientifically and effectively,so that the top suppliers could be selected.

Selection of Suppliers Weighting Process Auto Parts Enterprise

TH-3

A

1000-4998(2015)10-0001-05

2015年4月