双层采空区隧道开挖围岩稳定性数值模拟

2015-11-24杨志浩周超月郭建宁

杨志浩,方 勇,周超月,郭建宁

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

双层采空区隧道开挖围岩稳定性数值模拟

杨志浩,方 勇,周超月,郭建宁

(西南交通大学交通隧道工程教育部重点实验室,成都 610031)

隧道下穿煤层采空区开挖不可避免地会对周围地层产生扰动,“活化”既有采空区,影响隧道及采空区周围地层的稳定性。由于双层采空区的特殊性,采空区与采空区之间也会产生一定的影响。利用FLAC3D软件,通过控制变量法建立双层采空区隧道模型进行计算,考虑采空区高度及采空区之间间距的影响,对隧道开挖过程中围岩形变及位移、围岩应力及围岩塑性区的开展情况进行分析。得出双层采空区存在时,当采空区之间间距大于20倍煤层采高时,双层采空区可按单层采空区进行处理。

隧道;双层采空区;间距;围岩稳定性;数值模拟

1 概述

随着我国经济的快速增长,交通运输业得到快速发展,铁路与高速公路建设日益增多。同时我国煤矿资源丰富,在煤矿开采过程中在许多地方形成了煤矿采空区。在修建铁路与高速公路隧道时难免遇上这些隐伏的采空区。如果隧道设计与施工时探查不清,施工准备不足,穿入采空区将给隧道施工带来困难。

采空区隧道处理不同于一般的软弱地层隧道的处理[1-2]。目前在单层煤层采空区的处置工艺[3-8]以及理论计算方面已经有很多学者做出贡献。李晓红[9]等结合渝合高速公路西山坪隧道新奥法施工监测实践,并采用有限元方法对穿煤及采空区围岩的位移和应力特性进行了施工动态分析研究。李素侠[10]结合山西离军高速公路师婆沟隧道,利用FLAC对穿越采空区的隧道开挖引起的地层移动及隧道稳定性进行研究。黄磊[11]结合巴岳山隧道,利用FLAC3D软件对采空区隧道引起的隧道围岩变形及位移、围岩应力及围岩塑性区的开展情况进行研究。

目前,双层采空区隧道开挖对围岩影响的相关文献较少,进行双层采空区隧道开挖数值模拟是有意义的。笔者通过控制变量法,研究了双层采空区隧道开挖过程中引起的隧道围岩变形及位移、围岩应力及围岩塑性区的开展情况,确定了双层采空区可当成单层采空区处理时两层采空区之间的间距。

2 数值模型建立

2.1 煤层采空区的模拟

以某高速铁路隧道为依托,进行了数值模拟计算。隧道围岩主要有Ⅴ、Ⅳ、Ⅲ3种,隧址区含有K1、K2、K3、K5、K2-2、K6-1、K8-1煤层,其中对隧道有影响的K6-1煤层,宽约0.3~0.6 m。采空区主要处于Ⅳ围岩地段。

现阶段在数值模拟中对采空区的模拟以空洞为主[12-13]。经常在铁路与高速公路隧道建设中遇到的采空区都属于老采空区,由于岩石有一定的碎胀性,这些老采空区的采空空间被破碎的岩石充满。因此采用空洞来进行老采空区的模拟并不合适。

综合其他学者在破碎带及层状软弱围岩方面所做的研究[14],发现通过层面弱化法对老采空区进行模拟比较合理。即数值模拟计算中,对模型岩体进行物理力学参数赋值时,对破碎带或相应的软弱岩层的物理力学参数,如体积模量、强度、黏聚力等进行合理弱化。

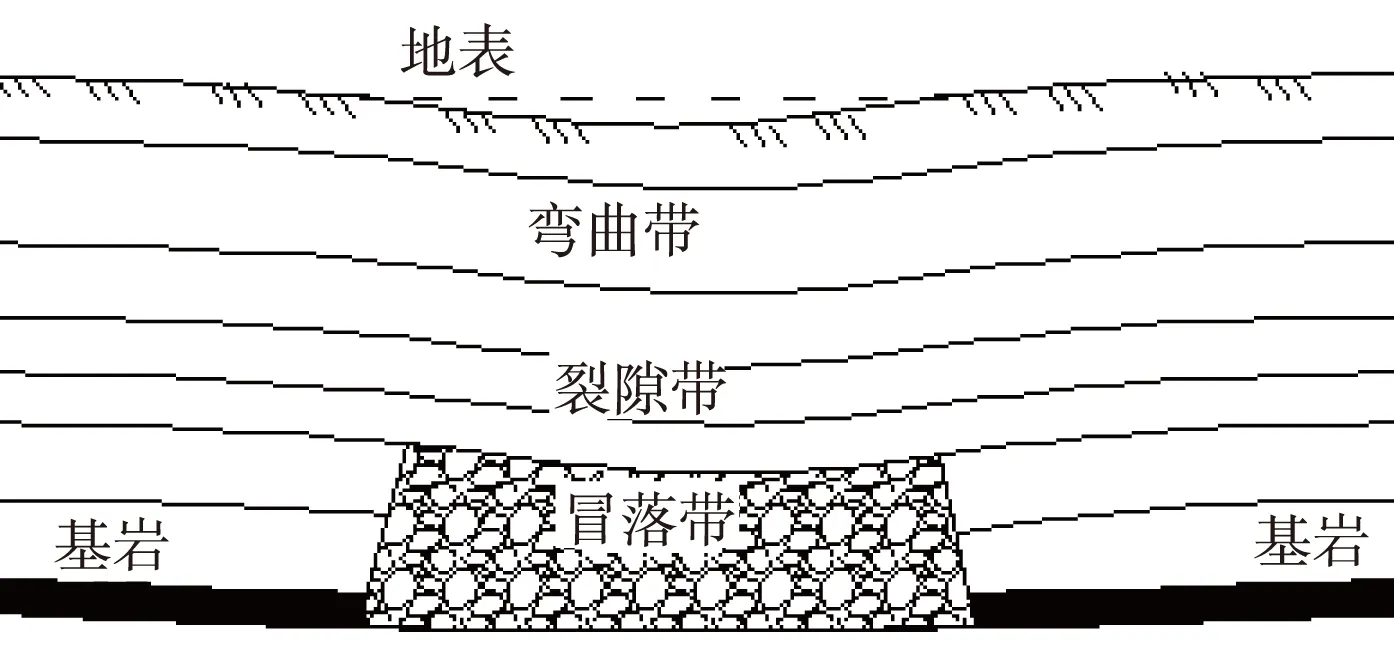

采空区从下到上可以划分为3个不同的区带:冒落带、导水裂隙带和弯曲沉降带[15],计算中对这“三带”分别弱化,“三带”划分见图1。相应的物理力学参数,计算中具体围岩参数见表1。

图1 采空区上覆岩层移动分带示意

区域密度/(kg/m3)体积模量/MPa剪切模量/MPa内摩擦角/(°)黏聚力/MPa抗拉强度/MPa冒落带17001000214.31500裂隙带18501111370.4200.13弯曲带20001410401.5250.155基岩21001556518.5270.28

2.2 计算模型的建立

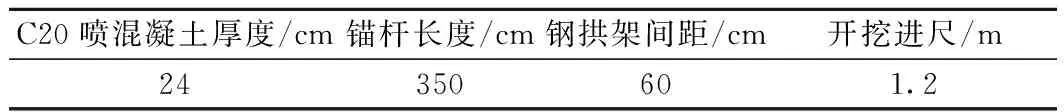

数值模拟中采空区段隧道埋深取为200 m,隧道跨径为12 m(D),围岩等级为Ⅳ级围岩。隧道与下层采空区间距为6 m(0.5D)。数值模拟过程中对隧道初支进行模拟,支护参数见表2。

计算采用软件为近年来备受国际岩土届推崇的FLAC3D有限差分数值分析软件。通过改变两层采空区的间距来完成计算。

表2 隧道支护参数

隧道开挖影响范围大小为3~5倍洞径,为减小边界效应故在计算中左右方向各取5倍洞径,为方便建模左右各取70 m。隧道下方取70 m,隧道上方取80 m,在上方围岩顶部加均布荷载,满足隧道埋深为200 m的条件。

冒落带与导水裂隙带的高度分别根据《采空区公路设计与施工技术细则》[16]中公式计算得出。弯曲带延伸至地表。

冒落带高度

裂隙带高度

式中M——采高,m。

计算模型如图2所示。

2.2 模拟工况

隧道开挖会“活化”既有采空区,影响隧道及采空区附近地层的稳定性,特别是存在双层采空区时,采空区之间也会产生一定的影响。本次计算目的在于探讨两层采空区之间距离为多大时,双层采空区能够当成单层来处理。

针对上述问题,共设置了15组不同工况的计算,其中有3组为单层采空区对照组。首先进行如下约定:(1)煤层采高在文中用M表示;(2)采空区之间间距为下层采空区冒落带与上层采空区冒落带之间的距离。计算中改变参数为煤层采高、两层采空区之间的距离(该距离为煤层采高的倍数)。计算中取3种不同采高的采空区来研究,分别为1、1.5、2 m。采空区间距离分别为10M、15M、20M、25M以及单层采空区。

3 数值模拟结果分析

3.1 隧道围岩位移变形及应力分析

计算中对隧道拱顶地层位移及应力进行监测。具体围岩位移及应力大小见表3,表4。

表4 隧道拱顶垂直围岩应力 MPa

从位移大小上来看采高为1 m时,最大与最小位移差为4 mm,占最小沉降的4.44%,采高为1.5 m时,最大最小位移差为2.76 mm,占最小沉降的2.96%,采高为2 m时,最大最小位移差为2.53 mm,占最小沉降的2.67%。从应力大小上来看采高为1 m时,最大与最小应力差为0.39 MPa,占最小应力的5.63%,采高为1.5 m时,最大与最小应力差为0.35 MPa,占最小应力的5.47%,采高为2 m时,最大与最小应力差为0.29 MPa,占最小应力的4.50%。从以上数值来看,双层采空区的间距变化对围岩位移及围岩应力的影响较小。

3.2 隧道围岩塑性区分布规律

计算结果表明,采空区之间的距离对隧道围岩的塑性区发展有明显的影响,这些影响是不可忽略的。具体计算塑性区结果见图2~图4。

从图2~图4可以看出,存在采空区时隧道开挖后围岩塑性区呈蝴蝶形,且在计算工况下均会贯穿下层采空区的冒落带及裂隙带。且采空区高度不同时,采空区的形状也不同,从计算来看采空区高度越高,蝴蝶型塑性区的翼部越长、越窄,在处理不同采空区时是有意义的。

图2 1 m采高采空区之间间距变化时塑性区范围

图3 1.5 m采高采空区之间间距变化时塑性区范围

图4 2 m采高采空区之间间距变化时塑性区范围

对比各个图中不同工况可以看出,当采空区之间间距为10M时,两层采空区之间会产生很大的影响,隧道围岩塑性区发展贯通两层采空区,且当煤层较薄时,塑性区发展伸入上层采空区的裂隙带。煤层加厚,其裂隙带相应增量较大,导致塑性区发展贯通的程度较低。

当采空区之间间距为15M时,只有1 m采高煤层采空区两层采空区之间才存在明显的相互影响,但两层采空区的塑性区没有贯通。另外两种工况下,上层采空区对下层采空区的影响主要体现在塑性区开展的形态上。

以上两种情况下,双层采空区之间的相互影响较大,不能当成单层采空区来处理,需要制定特定的采空区治理方案。

当采空区之间间距为20M、25M时,所有采空区之间基本没有相互的影响,且采空区发展形态基本一致,且与只存在单层采空区时的发展形态一致。此时,双层采空区可以按照单层采空区来处理。

由于煤层采空厚度增加时,裂隙带高度的增幅大于冒落带高度的增幅,且裂隙带对塑性区的影响较小。因此,对于更厚的双层煤层采空区也可以按以上的结论进行处理。

4 结论

本文进行了隧道下穿双层薄煤层老采空区的数值计算,得出以下结论。

(1)在计算工况下,存在双层薄煤层采空区时,采空区之间的间距对隧道开挖过程中引起的围岩变形及位移和围岩应力的影响较小,从数值大小来看,该影响基本可以忽略。

(2)双层薄煤层存在时,两层煤层间的相互影响主要体现在隧道开挖过程中围岩塑性区的开展上。当煤层间距为10M时,塑性区贯穿两层煤层采空区。当间距为15M时,较薄的煤层采空区之间相互影响较大。当间距大于20M时,煤层采空区之间基本没有相互影响,可以当成单层采空区处理。

(3)由于冒落带对塑性区的影响较大,且煤层厚度增加时,裂隙带高度的增幅大于冒落带高度的增幅,因此采空区之间的相互影响逐渐减弱。对于更厚的煤层可以按照结论(2)进行处理。

[1] 谭准,向浩东.软岩偏压铁路隧道大变形处治施工技术[J].铁道标准设计,2013(4):69-72.

[2] 邓伯科.雁门关隧道富水段软弱围岩初期支护开裂变形控制技术[J].铁道标准设计,2013(1):97-100.

[3] 晏启祥,王璐石,段景川,等.煤系地层隧道施工瓦斯爆炸与采空区失稳的风险识别[J].铁道标准设计,2013(3):80-85.

[4] 李晓红,姜德义,刘春,等.公路隧道穿越采空区治理技术研究[J].岩土力学,2005(6):910-914.

[5] 张仲魁.兰渝铁路熊洞湾隧道煤矿采空区施工安全控制技术[J].现代隧道技术,2012(4):133-139.

[6] 胡国双.铁山隧道采空区处理[J].石家庄铁道学院学报,1998(S1):71-73.

[7] 邱礼球,王彦虎.高速公路隧道通过煤矿采空区施工技术[J].隧道建设,2008(5):616-619.

[8] 李晓红,靳晓光,卢义玉,等.西山坪隧道穿煤及采空区围岩变形特性与数值模拟研究[J].岩石力学与工程学报,2002(5):667-670.

[9] 陈素侠.采空区隧道稳定性研究[D].北京:中国地质大学,2009.

[10]黄磊.公路隧道穿煤矿采空区段围岩稳定性分析[D].重庆:重庆大学,2013.

[11]何忠明,彭振斌,曹平,等.双层空区开挖顶板稳定性的FLAC3D数值分析[J].中南大学学报:自然科学版,2009(4):1066-1071.

[12]刘洪磊,杨天鸿,黄德玉,等.桓仁铅锌矿复杂采空区处理方案[J].东北大学学报:自然科学版,2011(6):871-874.

[13]王海峰.基于FLAC的采空区地表变形及充填效果模拟分析[D].北京:中国地质大学,2011.

[14]郭牡丹,王述红,张航,等.层状岩体强度数值模拟及其讨论[J].东北大学学报:自然科学版,2010,31(10):1491-1494.

[15]何国清.矿山开采沉陷学[M].徐州:矿业大学出版社,1991.

[16]中华人民共和国交通运输部.JTG/T D31—03—2011采空区公路设计与施工技术细则[S].北京:人民交通出版社,2011.

Numerical Simulation of Surrounding Rock Stability in Tunnel Excavation beneath Double Mined-out Area

YANG Zhi-hao, FANG Yong, ZHOU Chao-yue, GUO Jian-ning

(MOE Key Laboratory of Transportation Tunnel Engineering, Southwest Jiaotong University, Chendu 610031, China)

The construction of tunnel beneath coal mined-out area disturbs unavoidably the surrounding rock, activating the existing mined-out area, which affects the stability of tunnel and formations nearby. The neighboring mined-out areas may interact with each other due to their particularities. The numerical simulation of tunnel excavation beneath double mined-out area is conducted with FLAC3Di software and control variables. In view of the effects of the height and the distance between mined-out areas, the displacement, stress and plastic zone of surrounding rock are analyzed. The results indicate that double mined-out area can be simplified as single mined-out area once the distance between mined-out areas is greater than 20 times of mining thickness.

Tunnel; Double mined-out area; Distance; Stability of surrounding rock; Numerical simulation

2014-06-06;

2014-07-07

杨志浩(1991—),男,硕士研究生,E-mail:xubo_00123@126.com。

1004-2954(2015)03-0097-04

U451+2

A

10.13238/j.issn.1004-2954.2015.03.023