细长轴的切削加工精度及切削效率的控制研究*

2015-11-23寇钦德郭润兰

寇钦德,王 彬,郭润兰

(1.甘肃瑞盛亚美特高科技农业有限公司,甘肃兰州 730300;2兰州理工大学,甘肃兰州 730050)

0 引言

细长轴类零件的长径比(长度与直径的比值)一般不小于25,广泛应用于不同的机械场合,如,钻杆、丝杆、光杆、导向轴、传动轴、罗拉轴等。但在实际的加工过程中,其长径比越大,抗弯能力越差,越易发生弯曲变形,另外,由于受外力(如,切削力、惯性力)所产生的震动、切削热等的影响,增大了切削加工难度,无法保证细长轴的加工精度。但伴随着现代工业技术的快速发展,对细长轴类零件的精度要求也变得越来越高。如何提高其加工精度,并使其能满足现代工业发展的需求是当前应该解决的问题[1]。

通过分析细长轴的误差来源和加工难点,结合当前我国细长轴的加工经验,提出了提高细长轴类零件的切削加工精度及切削效率的有效方法,这为细长轴的加工提供了一定的技术指导。

1 切削加工时的误差来源

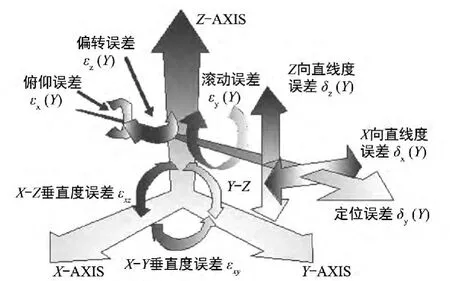

细长轴实际的加工过程中,由于较大的长径比及外力的影响,不可避免的会产生许多加工误差,同时这些误差对零件的精度有着直接影响。一般在利用普通数控机床加工细长轴时(如图1),其机床误差包括很多种,如滚动误差、垂直度误差、偏转误差、定位误差等等。其中,有些误差通过一定方式进行消除或者减小,但有些误差是无法避免的[2-4]。

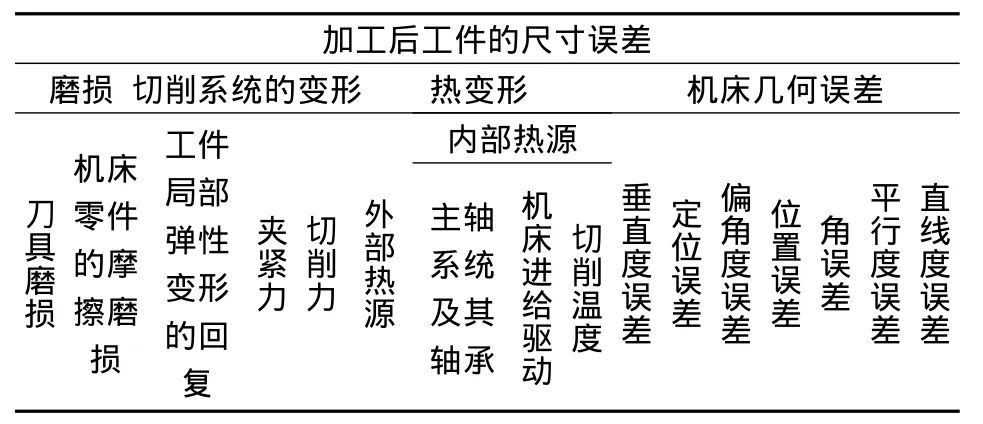

与普通的机械加工相同,车削加工细长轴时,诸如夹具、机床、人为因素、刀具等因素产生的多种误差对细长轴的质量及精度有很大的影响。具体的误差来源如表1,而众所周知,由于细长轴的长径比大于25,所以在加工时,刀具的切削力所引起的弯曲变形是最主要的一部分误差。

图1 机床误差

表1 误差来源分析

2 细长轴的弯曲变形分析

2.1 细长轴弯曲变形的原因

细长轴在加工时受设备、人为因素、刀具的影响较为严重,故其一直是机械加工中的一个难点。其中,造成细长轴弯曲变形的原因主要有三个:①初始的弯曲变形,在工件未进行加工之前就存在的弯曲,即就是毛坯原本所就有的弯曲;②毛坯装卡之后,因为长径比较大,其在自重作用下发生的弯曲变形;③加工工件过程中所产生的弯曲变形。另外,细长轴的弯曲变形破坏了原先刀具与工件之间的准确位置,切削速度和切削稳定性都受到了很大程度的影响,大大的影响了零件的表面粗糙度和加工精度[4-5]。

2.2 加工过程中产生变形的原因

2.2.1 切削力引起的变形

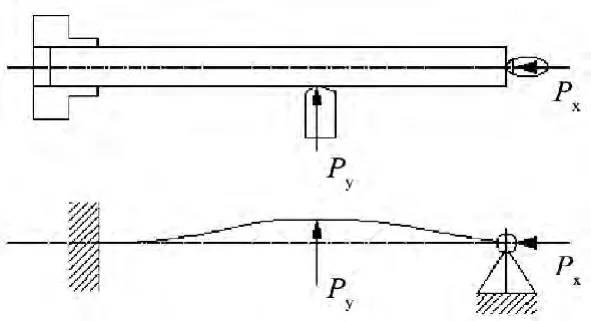

切削细长轴时,切削力对其有极大的影响,无论轴向的切削力还是径向的切削力转移到轴心形成的合力均会将工件“顶弯”,从而引起变形,如图2。而这两种不同方向的切削力对工件的影响也有一些差别,前者是作用力与轴线方向上平行,从而形成了一个弯矩,当车削力的数值大于规定值,导致工件发生纵向的变形;后者因为垂直作用在轴线的水平面内,但因为细长轴有很差的刚性及不高的硬度,故径向力很容易顶弯细长轴,从而发生弯曲变形[6-7]。

图2 切削力引起的形变

2.2.2 切削热引起的变形

在加工过程中,刀具和工件的表面之间必然会有碰撞和摩擦,所产生的热量会导致工件的轴向伸长,使其发生伸长的变化,而辅助工件两端的工具位置是不变的,故工件的轴向伸长由于受到挤压作用的影响,加大了其自身的弯曲变形,温度越高所产生的弯曲亦越大。所以在加工细长轴时,若要提高其加工精度,就必须要对工艺系统的受力情况及受热变形问题进行控制[8-10]。

3 提高细长轴加工精度的方法

伴随着科技的快速发展和机械制造水平的提高,细长轴所达到的加工要求也有了一定的限制,在加工难度不断增加的同时,只有采取恰当的方法才能保证和提高其加工精度,并防止弯曲变形情况的发生。以下是提高细长轴加工精度的一些方法[11]。

3.1 细长轴的加工装夹

细长轴自身有重量重、长度长的特点,故在机床加工时导致其容易变形和有很差的刚性,在不断变化的冲击式离心力和切削力作用下,使细长轴会发生很强的振动,这将导致加工系统所接触的部位有接触刚度和机械能的变化,包括装夹部位等切削部位、轴的加工表面发生变化,且零件的形位误差和加工误差均超过了规定范围。要解决该问题,就必须要对细长轴的毛坯进行正确的装夹。

一般对细长轴进行装夹时,有两种方式:①两顶尖;②一夹一顶。因为细长轴本身就具有一定重量,当利用两顶尖的方式进行装夹时,会由于自身重力而发生弯曲变形,而且当进行加工时,会受到切削力的作用,有可能导致细长轴的顶出和脱落。所以,在实际加工时,要选用一夹一顶式对细长轴的装夹。

3.2 辅助支撑的选择

一般细长轴所采用较好的定位方式为一夹一顶的方式,但这种装卡方式会不能控制细长轴由于热变所引起伸长量,而且因为切削力的影响对导致细长轴产生径向弯曲,所以需要利用一些辅助支撑工具(如,中心架和跟刀架等)来减小切削力造成的影响和提高细长轴的刚性。当精车细长轴时,由于已切除毛坯上的非圆部分,故可以利用中间支承的方式来增加系统的切削刚性。

3.3 切削受力的改善方法

对于有比较高刚性的细长轴而言,轴向切削力对其的影响并不大。我们知道,细长轴在加工的过程中所受的影响因素很多,轴向力只是其中的一种,而轴向力可以顶弯刚性比较差的细长轴。所以,车削细长轴时,可以采用反向切削法,该方法是刀具从卡盘向尾座沿着车床导轨的反向进行进给,该方法不仅可以解决切削力顶弯细长轴的问题,还可以减小切削力所造成的切削变形,同时,还可以提高细长轴的加工精度和效率。

4 结语

细长轴的外形虽然比较简单,但因为其的长径比一般大于25,刚性比较差,很容易发生弯曲变形,在对其加工时,对加工工艺有很高的要求,但技术很难掌握,但影响细长轴加工的因素很多,其中,很多因素对其加工精度有着直接或者间接的影响,所以分析和确定这些因素是十分主要的。笔者在对其弯曲变形的原因有一定了解的基础上,提出了提高细长轴加工精度的方法(如,装夹方式、辅助支撑的选择、切削受力的改善方法等)。

众所周知,细长轴是以特定的转动速度在一个移

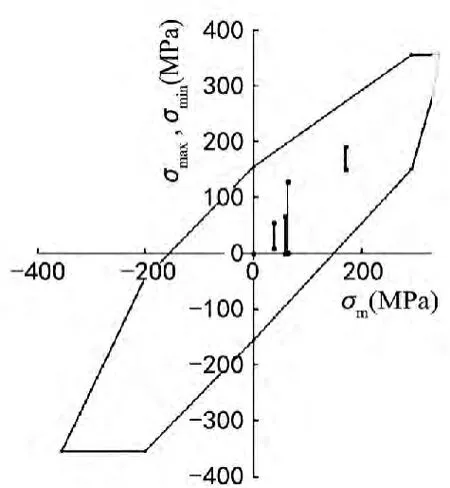

利用Goodman-Smith疲劳极限图对构架的四个关键位置进行校核,校核结果如图10所示,校核点的应力全部位于包络线内部,满足疲劳强度要求。

表5 构架关键位置应力情况 /MPa

图10 构架疲劳极限图

5 结论

以某型动车组构架为研究对象,参考《暂规》标准,对构架的强度进行了校核。

(1)在超常工况下,构架的应力小于材料的屈服极限,不会产生永久塑性变形。

(2)根据模拟运营工况下计算的应力结果,对构架的关键位置进行了疲劳校核,校核点的应力全部位于疲劳极限图内部,满足疲劳强度要求。

[1] 张曙光.高速列车设计方法研究[M].北京:中国铁道出版社2009.

[2] 商跃进.有限元原理与ANSYS实践[M].北京:清华大学出版社,2012.

[3] 吴 丹.高速转向架构架强度及模态分析研究[J].兰州交通大学学报,2013(1):161-163.

[4] 米彩盈.铁道机车车辆结构强度[M].成都:西南交通大学出版社,2007.

[5] 宋向辉.动车转向架构架强度分析[J].机械研究与应用,2012(2):1-3.

[6] 周英雄,王 勇,宋 烨.高速动车转向架构架静强度试验和仿真研究[J].机械,2014(7):1-5.