对称三辊卷板机上辊挠度补偿计算与受力分析*

2015-11-23郭瑞峰郭永平

甄 诚,郭瑞峰,郭永平

(1.西安建筑科技大学机电工程学院,陕西西安 710055;2.首钢长钢(集团)锻压公司设计院设计科,山西长治 046011)

0 引言

卷板机按辊数可分为两辊、三辊、四辊及多辊;按辊子布置方式可分为对称式和非对称式;按辊子轴线位置可分为卧式和立式;按辊子调整方式可分为上调式和下调式;按主驱动方式分为机械和液压;按辊子的传动方式分为上传动(上辊主动、其余辊从动)下传动(下辊主动、其余辊从动)、全传动(工作辊全为主驱动);按上辊有无倾倒轴承体可分为开式和闭式(船用型);按功能可分为普通型和多用型;按卷制方法可分为冷卷、热卷、温卷;按控制方式可分为强电控制、NC 控制、CNC 控制[1]。

卷板机的上辊是整个卷板机的核心构件,上辊的受力变形会导致卷板压力分布,影响成型筒型的圆度和母线的直线度。笔者以首钢长治钢铁(集团)锻压机械制造有限公司的W11NC-6x1600对称三辊卷板机为研究对象,通过建立数学模型,以及用Auto-CAD Mechanical分析仿真软件构建模型,来计算补偿上辊的挠曲变形,保证板材的直线性。

图1 为对称三辊卷板机简图

1 建立上辊数学模型

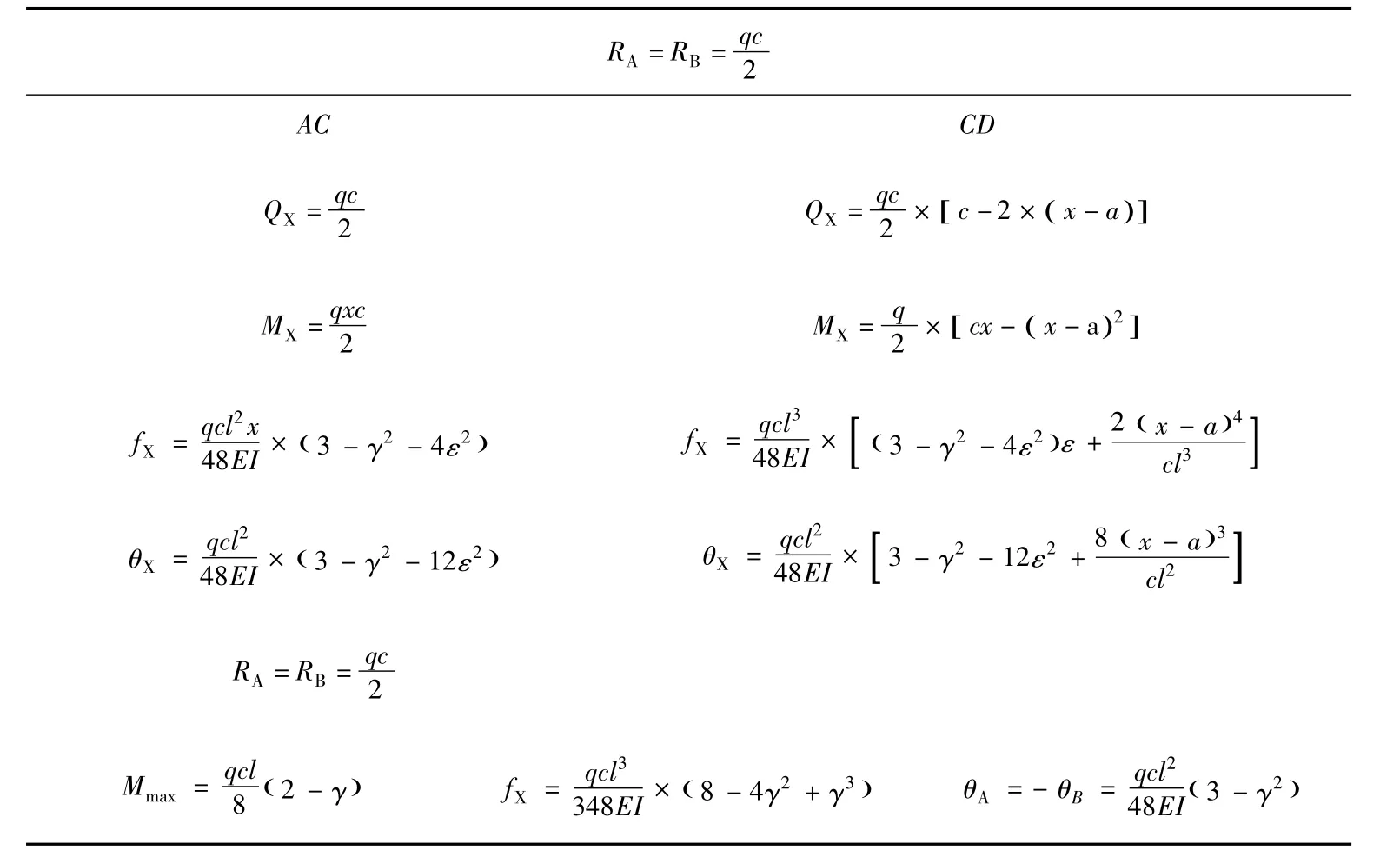

在现有的设备中,卷制板材时,上辊受力变形导致不能保证板材的直线性。在一台卷板机卷制不同厚度板材时,为了改变板材出现“鼓肚”和“束腰”的现象,通过研究上辊的挠度,来达到生产要求,这正是笔者所要研究的[2]。通过AutoCAD Mechanical软件受力分析,研究上辊的挠度补偿,在不更换上辊的前提下,对上辊形状做优化设计[3]。卷板机上辊的受力形式类似于简支梁,一般通过简支梁的近似计算,来计算卷板机上辊的挠度。上辊适用理论公式如表1所示,受力简图如图2所示[4]。

表1 简支梁受力试用公式表

图2 上辊受力简图及适用理论公式

2 上辊力学模型的建立

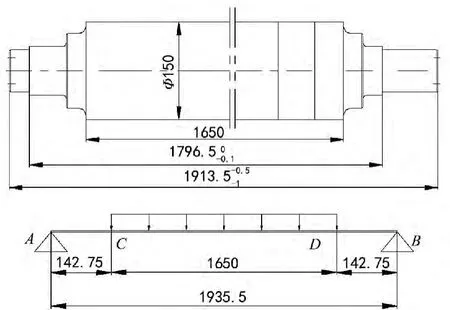

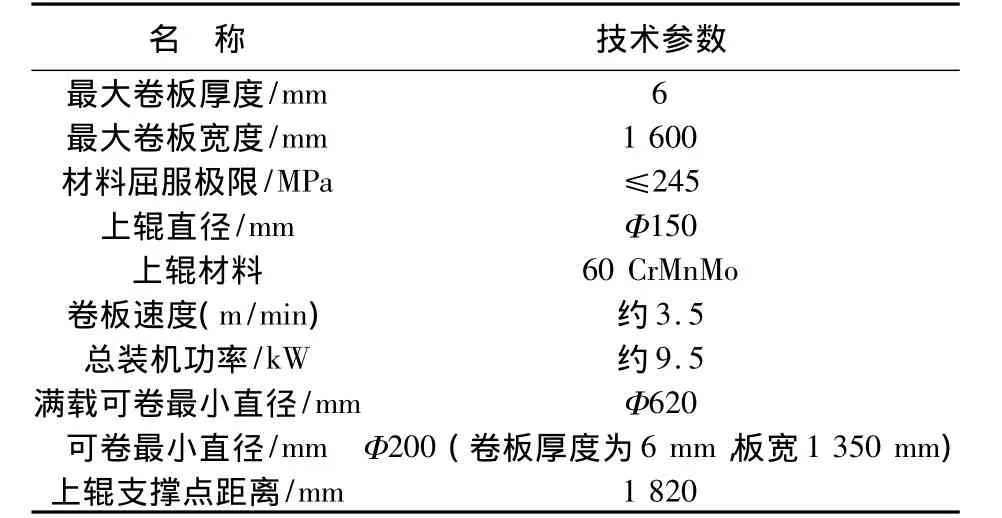

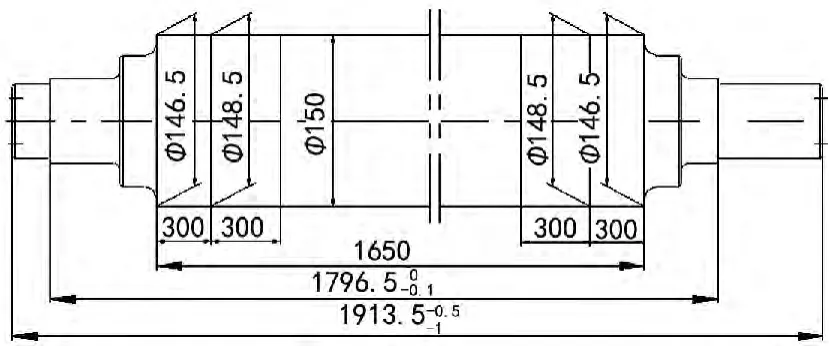

上工作辊受力简化模型,总跨度为1 913.5 mm,其中辊身长度为1 650 mm,上辊支撑辊的位置分布如图3所示。W11NC-6x1600对称三辊卷板机基本参数如表2所列。

图3 上工作辊受力简化模型

表2 W 11NC-6x1600对称三辊卷板机基本参数

现需要计算在保证最大的挠度条件下,计算上辊支反力。通过卷制钢板的板宽,板厚,最小弯曲直径及钢板的屈服极限这四个条件,可计算上辊受力为100 kN[5],分布到1.65 m 辊身上,上辊受到的均布载荷为60.6 kN/m。

3 上辊受力分析与计算

3.1 均布载荷

对上辊(上辊直径Φ150 mm)在1 650 mm范围内施加均布载荷60.6 N/m,用CAD Mechanical软件分析在此载荷作用下,上辊的挠度分布[6],如图4。

图4 上辊受均布载荷60.6 kN/m,挠度为1.64 mm

为了突出挠度变形量,图4为放大100倍比例的应力和应变,最大变形量S2为1.64 mm。这是卷制最大卷板厚度6 mm,最大卷板宽度1 600 mm时的挠度变形量。如果按此生产,卷制板材时,板材成型后会出现“束腰”的现象,也就是中间闭合,两端开口,这是不允许的,不符合生产要求。因此需改进产品,优化设计。但又需节约成本,不更换已有零件。通过对上辊的受力分析研究得出,只需对上辊进行再加工,补偿挠度,改变“束腰”现象,使产品达到生产要求。

4 上辊设计的分析与讨论

三辊卷板机虽然有具体规格,设定了最大卷板厚度和宽度,但是厂家经常需要卷制不同规格的板材,卷制不同规格板材时,由于上辊受力变形而发生“鼓肚”和“束腰”的现象。通过研究上辊的挠度变形,来改变这一现象,达到生产要求,通过 AutoCAD Mechanical软件进行分析,研究上辊的挠度变形,在不更换上辊的前提下,对上辊形状做优化设计。W11NC-6x1600对称三辊卷板机的上辊辊径为Φ150 mm,根据AutoCADMechanical软件的受力分析得出,上辊挠度为1.64 mm。通过测量比对变形量,得出如下的挠度补偿措施:通过减小上辊两端直径,上辊两端实际受力处0~300 m缩小直径为Φ146.5 mm,300~600 mm年缩小直径为Φ148.5mm(见图5)来达到补偿的目的,从而使成上辊受力变形时,加大了辊身两端的挠度,保证了受力面的直线度,使卷制最大规格,以及其他规格板材时,成型板材筒径的圆度、直线度符合生产要求。

图5 改进上辊简图上

改进后,板材成形,筒形圆度符合厂家要求。

5 结论

为了达到生产要求,改进板材卷筒成品质量,对上辊挠度采用逆推法分析。假设在受到卷制钢板均布载荷受力情况下,用AutoCAD Mechanical软件模拟,来指导设计,补偿挠度。可得如下结论。

(1)在卷板机卷制钢板时,虽然有最大规格卷板要求,但产品往往需要生产不同规格的产品,这就需要设计人员全面考虑问题,提出合理设计方案。

(2)采用逆推法,得到上辊的支反力大小,通过数学计算得到理论挠度,然后通过AutoCAD Mechanical模拟,分析上辊挠度值,进行对比,验证理论公式。

(3)通过AutoCAD Mechanical变形图,可以直观的看到上辊受到载荷之后的变形情况,对变形过大的地方,在不改变上辊基本情况的前提下,通过微调上辊形状补偿挠度,达到合格板材,节约生产成本,优化结构设计,达到生产要求。

[1] 邢伟荣.卷板机的现状与发展[J].锻压装备与制造技术,2010(2):10-16.

[2] Ming yang.Model-based Control for Three-roll Bending Processof Channel bar[J].Transactionsof the ASME,1990(112):346-351.

[3] Hanssen A G ,Hopperstad O S,Langset h M .Bending of Square Aluminium Extrusion with Aluminium Foam Filler[J].ACT A Mechanica,2000(112):13-31.

[4] 机械设计手册第四版第1卷,ISBN 7-5025-3519-5/TH.95:1-141.

[5] 李 强,高耀东,尚 珂.对称式三辊卷板机的受力及驱动功率计算分析[J].锻压技术,2007,32(4)67-60.

[6] 王建洲.基于AutoCAD Mechanical的轴类零件设计[J].新技术新工艺,2011.18/TH122:2-3.