燃汽轮机尾筒支架的工艺分析*

2015-11-23何大志

何大志

(杭州市轻工高级技工学校,浙江杭州 310004)

0 引言

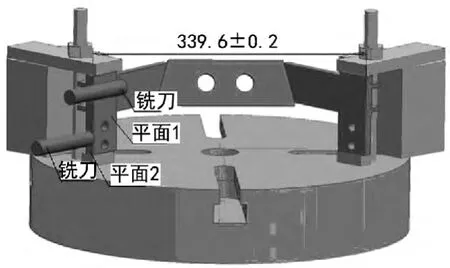

燃汽轮机的尾筒是倾斜16°安装,要求其尾筒支架要有两个倾斜的角度,如图1。尾筒支架为薄钢焊接而成,零件刚性差易变形,而尾筒支架的尺寸339.6 ±0.2、169.8 ±0.2、129 ±0.2 都为非相邻加工面的不规则尺寸,给尾筒支架的加工、测量、安装带来了困难。

图1 尾筒支架零件图

1 工艺方案分析

为了解决上述问题,拟定以下方案:

(1)重要加工尺寸保证。如图1,先铣出底面及两侧面作基准,铣准件2的两端面107,上转盘铣准45°和339.6 ±0.2 尺寸,再铣削底面做准 129 ±0.2尺寸,最后做准两孔。

(2)重要尺寸的测量。保证可设计专用测量工装解决测量339.6±0.2尺寸的问题,使用标准块测量129±0.2尺寸。

需要指出的是该方案的加工基准面偏多,加工步骤繁杂,但因装夹平稳,提高了零件刚性,空间角度的加工也由转盘保证,能达到图纸要求的尺寸公差和形位公差[1]。加工中,应先保证尺寸 339.6 ±0.2,而后再加工129 ±0.2。

2 尾筒支架的加工与测量

依据上述方案,其具体的操作过程如下:

(1)因尾筒支架的角度要求较高,装焊后应先划线,借准、划出各档尺寸,以确保毛坯料在各个方向留有足够的余量,制作的划线工装如图2。这样,尾筒支架中的件2可以很方便的卡入90°槽中,从而保证其各划线尺寸。

图2 尾筒支架划线工装

(2)用件2划出的底面线做校准,铣出图3所示的60尺寸的两侧面(基准),其中图中左侧面为第一基准面。

(3)如图4所示,以第一基准面为基准,并搭压板,光出底面作为第三基准面。由于底(件1)毛坯厚度只有25 mm,如直接安装在机床工作台上,则件1的右侧面与机床工作台上T型槽距离太小,装夹不稳,造成发振,此处需要在零件下垫工艺垫块,增加接触面积,以提高加工质量[2]。

(4)上可倾斜台虎钳,扳准16°,以三个基准面为基准,加工图5所示的两个端面。考虑到零件的加工面伸出比较长,刚性较差,容易发振,加工时需要减少吃刀量和进给速度,以保证表面粗糙度。

图3 第一、二基准面的加工

图4 第三基准面的加工

图5 第四、五基准面的加工

(5)如图6所示,以第四、五基准面为基准,进行装夹,左右底部都垫等高块,上回转盘。

图6 其他端面的加工

加工中,先保证339.6±0.2尺寸,再粗铣端面平面1及平面2,然后转盘转动90°,最后粗铣右边的两端面。待粗铣后,测量229.6±0.2尺寸,根据测量的尺寸和件2的厚尺寸 ,通过左右借准,铣准229.6±0.2尺寸,同时保证了45°角的位置度要求。用这种方法,成功地将空间16°和45°按两步分解开来,简化了空间角度,可成功地完成空间展角的加工,从而完成尾筒支架的加工。

(6)如图1,为确保件2的129±0.2尺寸,采用标准尺,以60尺寸的两侧面为定位基准面,件2的顶点靠在标准尺上,压紧后,再铣底面,从而保证129±0.2尺寸。由于该尺寸为空间一点与底面的距离,测量困难,可测量底面到定位块平面距离间接测量129±0.2尺寸,批量大时,还可直接定位,不需要重新校准,可以提高工作效率。

(7)如图1,339.6 ±0.2 尺寸难以测量,从而使得零件的尺寸精度难以保证。通常测量都是测量两个平面间的尺寸,而尾筒托架的339.6±0.2尺寸是两条线,测量的是两点间的距离。为此,针对尾筒托架公差尺寸的特点和测量尺寸的形状(平面1和平面2成相互垂直)设计了专用的测量工装[3],如图7。

图7 测量用工装

在工序加工过程中,只需将测量工装卡在零件上,较容易通过目测看出零件的尺寸是否到位,操作人员容易估算余量的大小,简单快捷,成功地解决了339.6 ±0.2 尺寸测量的问题。

3 结语

针对燃汽轮机尾筒支架的加工与测量难点问题,引入了多种工装夹具,并通过各加工基准面的转换,有力保障了各主要尺寸精度。该工艺方案对于空间类尺寸的加工与测量具有一定的借鉴意义。

[1] 孙 鲁,刘凤棣.机械制造现场工艺问题处理集锦[M].北京:机械工业出版社,1999.

[2] 沈其文,徐鸿本.机械制造工艺禁忌手册[M].北京:机械工业出版社,2004.

[3] 王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2002.