典型零件对称孔加工方案

2015-11-23广东省国防科技高级技工学校广州510515

■广东省国防科技高级技工学校 (广州 510515)

蔡海涛

笔者2007年担任第六届全国技工院校技能竞赛广东省工具钳工集训队执行教练员期间,为了提高集训队队员分析图样、灵活制订加工工艺的能力,每周安排集训队从以往竞赛试题库中抽做一份试题,其中有一份试题如图1所示,这份试题对孔的对称度要求较高,对于集训队员来说难度不小,第1次加工8名队员根据自己的思路制订加工方案,测试结果没有一人合格。问题出在哪里?笔者组织队员分析研究图样后重新制订出新的加工方案,在第2次、第3次加工中大大提高了合格率,收到了良好的训练效果。

1. 分析图样

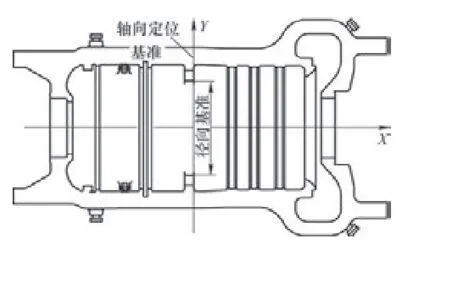

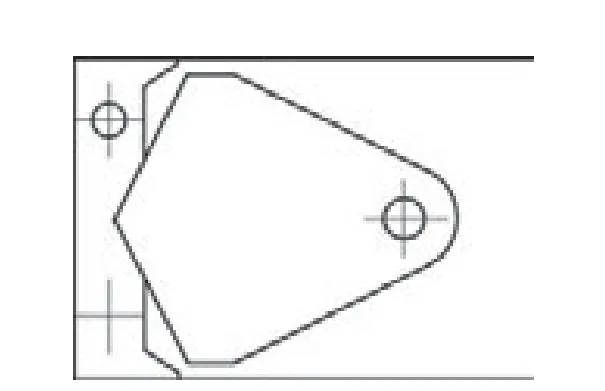

图1所示为竞赛组合件图样,由4个零件组成,各部分尺寸精度要求、形状和位置要求并没有什么特别之处,按队员现在的技术水平完成加工不存在问题,但技术要求中,件2和件4要求翻转配合,件3要求分别在三个位置装配时也要翻转配合,也就是说这套组合件考的是对对称度的理解与配合技术的把握。

2. 孔加工工艺方案

(1)审图,检查毛坯尺寸,选择基准面并做好标识。

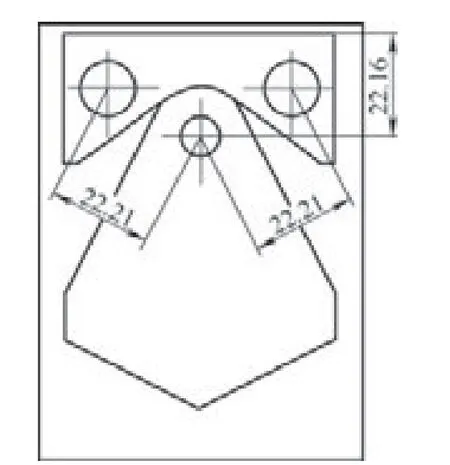

(2)在(92±0.10)mm×(59.1±0.10)m m毛坯上划出φ8mm孔的位置线,如图2所示。用φ 5.8m m麻花钻钻出底孔并用φ 6mm机绞刀绞孔;检查确保孔的位置尺寸52.46mm和10.53mm的准确性,尺寸误差可通过修锉基准面或修锉孔壁加以纠正。若无法纠正,可换另一方向重新钻孔,如图2中红线所示。

图 2

图 1

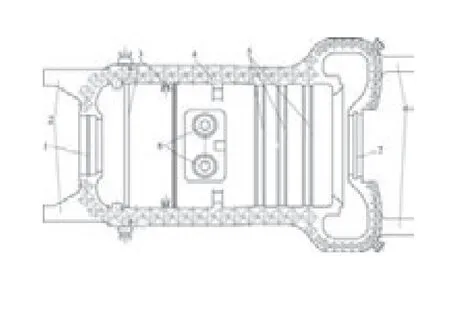

(3)按图划好“件3”轮廓线并将其锯下(注意预留足够加工“件2”的毛坯)。加工好“件3”外形,如图3所示。

(4)划线确定“件2”的一个φ 12mm孔的位置,用φ 5.8mm麻花钻钻出底孔并用φ 6mm机绞刀绞孔,如图4所示,该步可与(2)同步进行。检查孔的位置精度,必要时修锉基准面,确保孔的位置尺寸12mm和9.55mm合格。再加工好“件2”外形。

( 5 ) 加 工“ 件4 ” 。在( 6 6 . 5 ± 0 . 1 0 ) m m ×(23±0.10)mm毛坯上划线确定一个φ10mm孔的位置,用φ5.8mm麻花钻钻出底孔并用φ 6mm机绞刀绞孔,如图5所示。检查孔的位置精度,必要时修锉基准面,确保孔的位置尺寸13mm和8mm合格。再加工好“件4”外形。

(6)加工好“件1”外形。

图 3

图 6

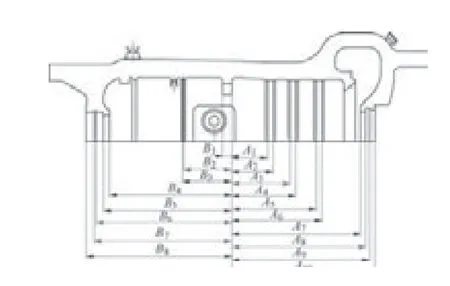

(7)将“件2”与“件1”配合,用磁铁、量块定位并用压板压紧在平板上,用φ7.8mm钻头对“件2”的φ6mm孔扩孔并将“件1”钻穿。

(8)将“件2”翻转180°与“件1”配合,用磁铁、量块定位并用压板压紧在平板上,用φ9.8mm钻头对“件2”的φ7.8mm孔扩孔并将“件1”钻穿,再用φ11.8mm钻头扩孔、用φ12mm绞刀绞孔并插入圆柱销。

(9)将“件1”、“件2”一起翻转180°,用圆柱销、磁铁和量块定位后压紧,用φ9.8mm钻头对“件1”的φ 7.8mm孔扩孔并钻穿“件2”,再用φ11.8mm钻头扩孔,最后用φ12mm绞刀绞孔并插入圆柱销。

(1 0)将“件3”与 “件1”、“件2”配合,检查“件3”的φ6mm孔与“件2”上两φ12mm孔的中心距和对称度,合格后将“件3”压紧在“件1”上(见图6),用φ6.5mm钻头对“件3”的φ6mm孔扩孔并将“件1”钻穿,再换上φ7.8mm钻头扩孔,最后用φ8mm绞刀绞孔并插入圆柱销。

(11)将“件4”与配合好的“件1”、“件3”配合(见图7),用磁铁、量块定位并用压板压紧在平板上,用φ6.5mm钻头对“件4”的φ6mm孔扩孔并将“件1”钻穿。

(12)将“件4”翻转180°后与“件1”“件3”配合,用磁铁、量块定位并用压板压紧在平板上,用φ 7.8mm钻头对“件4”的φ 6.5m m孔扩孔并将“件1”钻穿,再用φ 9.8m m钻头扩孔、用φ 10m m绞刀绞孔并插入圆柱销。

(13)将“件1”、“件3”和“件4”一起翻转180°,用圆柱销、磁铁、量块定位后压紧,用φ 7.8mm钻头对“件1”的φ 6.5mm孔扩孔并钻穿“件4”,再用φ 9.8m m钻头扩孔,最后用φ 10m m绞刀绞孔并插入圆柱销(见图8)。

图 4

图 7

图 8

3. 检验

通过应用以上方案,8名集训队员在第3次测试中6人合格,2人因钻孔时压板松动造成互换性不合格。在第3次测试中,8名队员全部合格,对称度、互换性精度完全符合图样技术要求,合格率达到100%。

4.结语

作为一名技工学校生产实习指导教师,笔者工作时间比较长,多次担任技工学校钳工、工具钳工和模具工集训队教练员,通过集训平台,经常与外校老师和教练同行交流学习,获益良多,所带学生在国内和省内也取得了一定的成绩,积累了一定的教学经验。笔者深深体会到作为一名技工学校实习指导教师,一定要热爱本职工作,谦虚学习,勤于思考,这样才能更好地发挥自己的特长和优势,培养出优秀的技能人才。

[1] 姜波. 钳工工艺学[M]. 北京:中国劳动社会保障出版社,2005.

[2] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2006.