双头螺柱安装失效的研究及解决

2015-11-23蒋士洪马学文张晓光

蒋士洪 马学文 韦 炜 李 坚 张晓光

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

双头螺柱安装失效的研究及解决

蒋士洪 马学文 韦 炜 李 坚 张晓光

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

常见的螺栓与螺母、螺孔联接,其装配的拧紧力矩都有计算方法和推荐值,而双头螺柱的拧紧力矩则少有资料参考。产品工程师参照六角头螺栓计算,作为双头螺柱装配的拧紧力矩,容易出现拧紧力矩过大,拧坏螺牙而产生失效。文章中详细地对双头螺柱装配结构进行分析,并结合装配测试,选取合适的拧紧力矩,解决这类问题。

双头螺柱;安装;力矩;研究

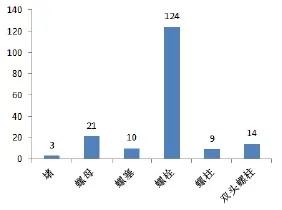

螺纹联接主要是螺栓、螺母(螺孔)的组合,有四种形式:螺栓联接、双头螺柱联接、螺钉联接、紧定螺钉联接。螺栓,是一种带螺纹的圆柱形零件,通过螺母或被联接零件螺孔的装配关系产生一定的力,达到两种或多种零件之间稳定联接,没有相对位移,实现零件之间保持牢固可靠的关系,满足各种机械性能要求。而双头螺柱是两端均有螺纹的圆柱形紧固件。用途也比较广泛,但在螺纹件固件中所占比例较少。图1为上汽通用五菱汽车股份有限公司发动机中各种螺纹件种类,双头螺柱只有14种。通六角头螺栓采用同样的方法得到安装力矩,却会出现失效。下面将阐述选择双头螺柱的合适拧紧力矩,解决此类失效问题的具体方法。

图1 发动机中使用螺纹件种类

1 问题描述

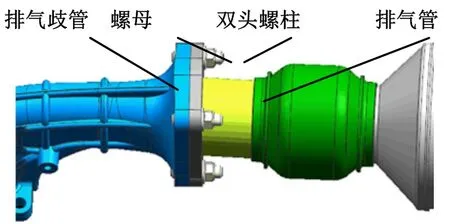

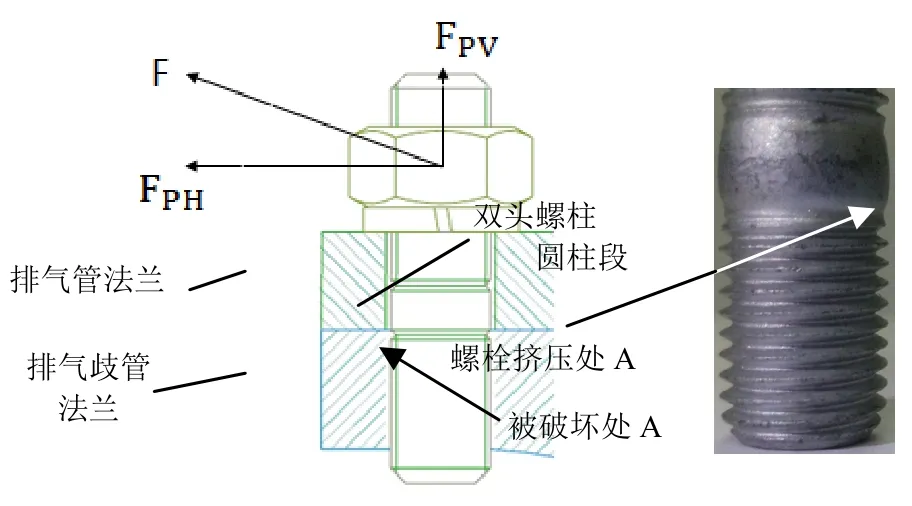

1.1装配关系

M10×1.25-10.9双头螺柱装配在排气歧管排气法兰上,通过螺母及垫圈的拧紧,将排气歧管与排气管法兰联接,起到发动机排气系统的有效联接,排放物通道有效密封,排放物能够完整到达排气管的三元催化器进行催化转化处理,见图2。

图2 装配关系

螺纹联接的装配过程中,都会有拧紧力矩的要求,只有达到这一规定数值,联接才是可靠的。通常,我们通过计算,得到螺栓规格和安装力矩。但是,双头螺柱的安装力矩与普

1.2问题表现

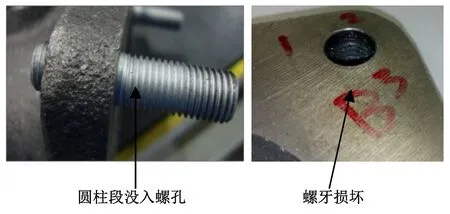

图3 装配状态良好图示

图4 损坏的螺孔

双头螺柱装配后,能够看到其中间圆柱段完整部分,见图3。安装时,在排气歧管排气法兰上的双头螺柱采用了符合设计拧紧力矩,却出现了安装后中间圆柱段没入螺孔,与螺母联接端长度最小只有21mm,安装螺孔有3个螺牙被挤平的失效情况。见图4。拧紧力矩设定在48 N·m,满足48±3 N·m的设计值,统计数据中,出现螺孔螺牙被挤平的失效情况为100%。

1.3现状调查结论

出现失效情况,严重影响质量及流水线合格率,并造成零件报废,增加质量成本。尽管将力矩值降低,但是没有明确的工程计算依据,也不符合工作流程的要求。需要从设计的角度,进行确认和发布。

2 质量问题分析

笔者使用七钻程序进行分析,是一个用于推动问题解决的标准七步法。它包括 7个不断升级的层级,即:工艺过程是否正确、使用的工具是否正确、使用的零件是否正确、零件的质量如何、工艺是否需要更改、产品是否需要更改、极端复杂问题。在分析问题出现的过程中,只要找到根本原因,就可以停止后续层级的确认工作,负责解决问题的人员即可着手进行问题解决。

2.1工艺过程是否正确

经过现场观察并确认,是按照工艺卡的要求进行操作,使用48 N·m的拧紧力矩,并在电枪亮绿灯判断合格后确认完成操作。

该过程是正确的,不是问题原因。

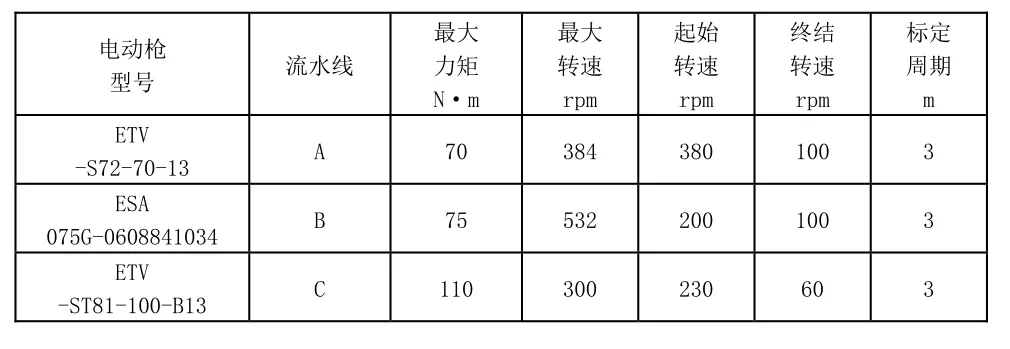

2.2使用的工具是否正确

使用电枪以及套筒为工艺卡要求型号,电枪由制造工程师定期维护及标定,标定参数见表 1。标定周期为:每拧紧25万次标定一次,并结合生产实际情况针对每个工位的实际使用效果分别制定周期,但标定周期至少为3个月。

表1 电枪标定参数

该过程使用的工具正确,不是问题原因。

2.3使用的零件是否正确

员工装配过程中使用的排气歧管和双头螺柱,均为工艺卡上要求零件,且零件号一致。

该过程使用的零件正确,不是问题原因。

2.4零件的质量如何

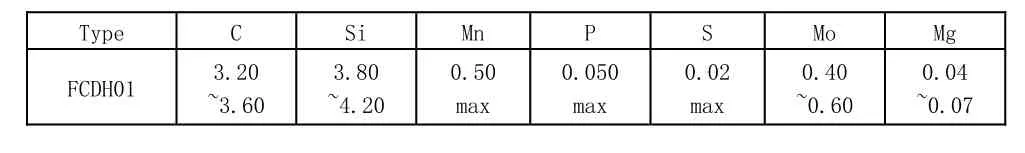

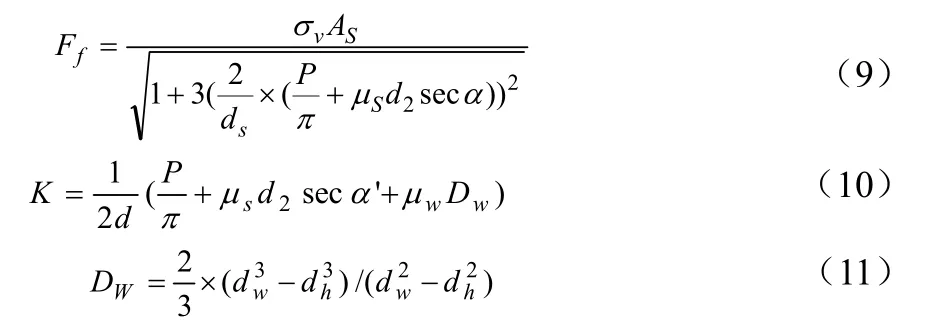

如果出现螺牙失效问题,经过分析零件质量关联为:双头螺柱螺纹尺寸、中间圆柱段偏大、排气歧管法兰螺孔尺寸、材料硬度太低等。经过测量,双头螺柱螺纹尺寸 M10× 1.25-6h、螺柱圆柱段尺寸均合格。排气歧管排气法兰螺孔M10×1.25-6H,经过通止规检测60件,全部合格。通过检测,排气歧管材料FCDH01球墨铸铁,其化学成分符合材料要求。排气法兰硬度(HB),在设计要求191~241的范围内,见表2。

表2 化学成分表

该过程确认,零件质量不存在问题,不是问题原因。

2.5工艺是否需要更改

工艺卡上规定的装配方法是正确的,使用的设定拧紧力矩值为48±3 N·m,电枪设定拧紧力矩值是48 N·m,符合设计要求。

工艺是正确的,不需要更改。

2.6产品是否需要更改

与产品设计关联,造成问题的主要有:尺寸公差带,设计拧紧力矩等。

2.6.1尺寸公差带确认

双头螺柱螺纹尺寸M10×1.25-6h,排气歧管排气法兰上螺孔M10×1.25-6H,采用6级精度和G/h公差带是符合要求的。

2.6.2设计拧紧力矩值确认

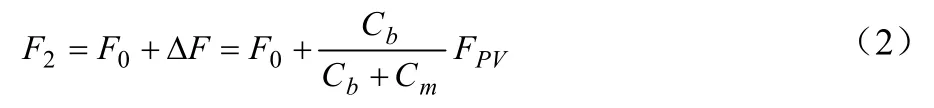

在零部件设计过程中,对装配结构进行受力分析,各种工况仿真计算,确认径向载荷FPH和横向载荷FPV,以及联接面特性、安全系数,计算预紧力。确定螺栓规格,选取螺栓参数以及拧紧精度,得到拧紧力矩。

螺栓在联接过程中,受到径向载荷FPH、横向载荷FPV和转矩T等作用。在拧紧螺栓的过程中,被联接件与螺栓之间会产生沿着螺栓轴心方向的力,就叫做预紧力。预紧力与螺栓的拧紧力矩、螺栓与螺母之间的摩擦力以及它们与被联接件之间的摩擦力有关。如果该力不足,会造成被联接件松动或联接刚度变化等失效。同时,预紧力也是计算拧紧力矩的重要输入条件。

(1)按照不滑移条件确定螺栓的预紧力

螺栓所受总拉力:

根据预紧力计算所需螺栓规格:

其中:

(2)确定紧固力矩T

①最小设计力矩Tmin的计算

最小设计力矩是指,当对螺栓施加该力矩时,使其转化成的轴向夹紧力正好等于保证联接面间不发生滑移时的最小预紧力。因此,根据如下公式得到:

②最大设计力矩Tmax的计算

最大设计力矩是指,当对螺栓施加该力矩时,螺栓或者被联接件达到屈服。屈服紧固力矩没有考虑实际拧紧过程中,拧紧工具的精度和操作误差。这样会有可能引起螺栓力矩超差,进而出现螺栓被拧断的现象,所以必须根据拧紧工具的精度,在屈服紧固力矩Tf上乘以一个系数,这个系数称之为“拧紧精度”。

其中:

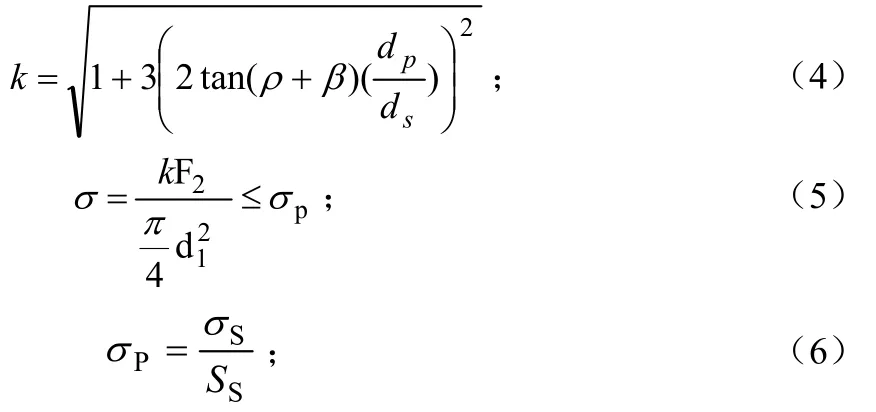

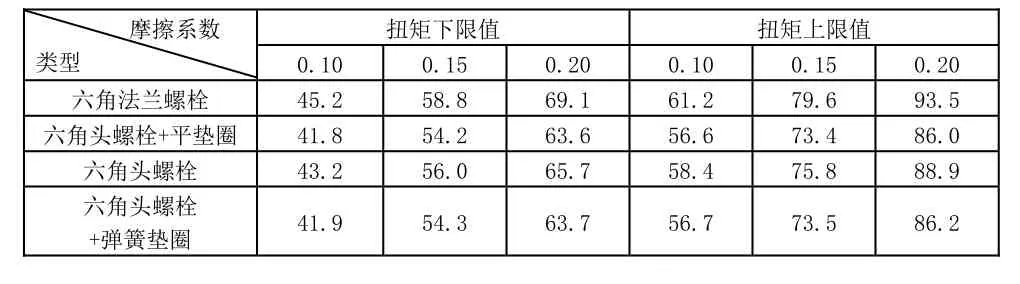

双头螺柱装配关系如图 2,出现失效现象的拧紧力矩为48 N·m。双头螺柱表面处理为达克罗,即:锌铬涂层,安装在排气歧管法兰上,排气歧管材料为球墨铸铁,为达到防锈,其表面涂抹防锈油,故计算使用摩擦系数m取值为:0.1。根据公式(7)、(8)计算,M10×1.25-10.9螺栓在各种装配情况下对应的力矩上下限值见表3。

表3 M10×1.25-10.9力矩上下限值表

根据表3的计算值,拧紧力矩48±3 N·m是不会存在问题的。

2.6.3双头螺柱受力分析

笔者计算的数值,均是基于六角头螺栓或者螺母(图5)的结构。这种螺母与双头螺柱的联接,与被联接件有较大的接触面,对被联接件压应力较小。而双头螺柱装配在法兰上螺孔时,装配接触仅有螺孔的螺纹段、圆柱段下端即螺栓挤压处A(被破坏处)。

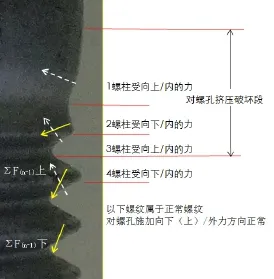

图5 双头螺柱安装图、失效位置

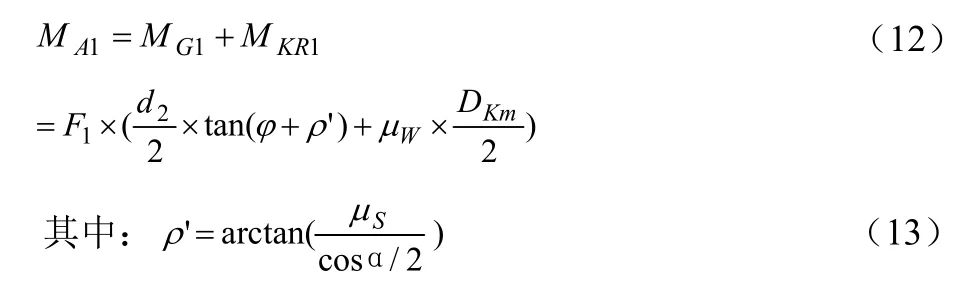

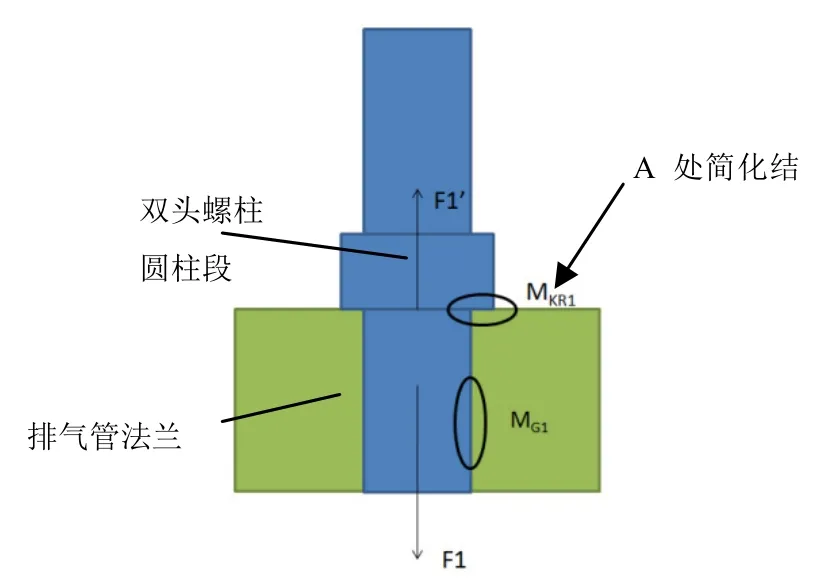

简化零件如图6,预紧力 FV即F1’=F1。拧紧螺柱时,产生螺柱拧紧力矩MA1,该力矩是由螺孔和螺柱接触的螺纹力矩 MG1和螺孔上端与双头螺柱圆柱段下端的摩擦力矩 MKR1构成。

图6 双头螺柱安装简化图

将A处放大,各力方向见图7。

图7 双头螺柱微观受力图

当双头螺柱装配在法兰上时:

螺柱受向上力:F1’=F1段+F3段+ΣF(n-1)上(n为螺牙数量);

螺柱受向下力:F1=F2段+F4段+ΣF(n-1)下(n为螺牙数量);

当 F1段+F3段>F2段+F4段,相差的力,由螺柱下端ΣF(n-1)来平衡。因螺柱材料较法兰材料硬,当压应力足够大时,螺孔就被压溃。故:当力矩足够大时,与螺柱1段、2段、3段等对应的螺牙均会被压溃,直到4段以及以下螺牙受挤压而产生平衡。出现这样的情况是相当危险,极端情况会造成所有螺孔螺纹被压溃,产生联接失效的情况。

2.6.4压应力计算及力矩值关系探讨

前面说过,双头螺柱拧紧后,受到向上的力F1’和向下的力F1相等。假设M10×1.25-10.9双头螺柱拧紧后,最上面的一个螺牙完全接触(图8),摩擦系数为0.1,材料屈服强度为:450Mpa,计算此时各种力矩,施加在向上螺孔螺纹面的压应力,得到拧紧力矩、屈服强度、摩擦系数图,见图9。此图说明了:当力矩达到30 N·m时,螺牙受到的压应力超过了材料屈服强度,而在拧紧力矩大于30 N·m时,螺孔开始受到破坏,原来使用的拧紧力矩48±3 N·m,势必会压溃螺孔。

图8 拧紧时,螺牙接触示意图

图9 拧紧力矩、屈服强度、摩擦系数关系

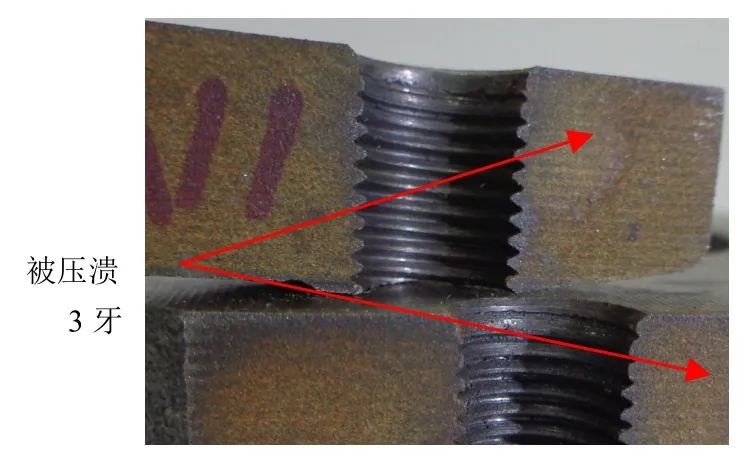

在实际检测(台架,下同)中,采用10、20、25、30、40、45 N·m数值作为拧紧力矩,出现螺孔螺纹被压溃的情况,与图9得到的结论一致,其中,45 N·m的状况见图10,上端有3牙被压溃。

图10 拧紧力矩45 N·m实测图

3 解决方法

3.1确定拧紧力矩值

通过分析结构及受力情况,得出了原拧紧力矩过大的结论。那么,选用多大的才合适呢?在图 9上采用画图法,摩擦系数为 0.1,选用小于材料屈服强度为 450Mpa的数值为10~30 N·m。只有使用这一范围的拧紧力矩,F1’对螺孔产生的压应力才不会大于其屈服强度,而造成破坏。

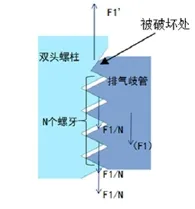

本双头螺柱装配阶段有两种,即仅双头螺柱的安装和有螺母夹紧的安装。而受力有 4种受力情况:(1)仅安装双头螺柱,前面已经分析过,此时MA1=MG1+MKR1;(2)安装螺母,夹紧力较小时,螺母作用在螺柱上端的力F2,与排气歧管法兰作用在螺柱圆柱段下端的力F3之和,等于排气歧管法兰作用在螺柱下端的力F1,此时,F3>0,见图11 a;此时,螺母的力矩 MA2=MG2+MKR2,螺柱下方的力矩 MA13=MG1+MKR1+ MG3+MKR3;(3)当MA2继续增加,直到F2=F1时,此时F3=0,MA3=0,见图11b;(4)再继续增加螺母力矩MA2,F1也会同时增大,且F2=F1,F3依然为0,此时,需要校核MG3对排气歧管法兰螺孔的破坏性,以防失效。

图11 双头螺柱及螺母安装示意图

结论:不管安装螺母的拧紧力矩怎么变化,双头螺柱作用在排气歧管法兰的力 F3只能是维持原作用力或者变小直至为0。双头螺柱安装力矩,与螺母安装力矩没有直接关系。因此,在选取双头螺柱的依据是:小于30 N·m,在装配过程中,双头螺柱不松脱。

经过在台架上,测试10、20、25、30 N·m等多种力矩,最后选用25±2 N·m。

3.2确定拧紧力矩值

图12是在台架上测试,使用25 N·m的拧紧力矩之后,拆解照片。被破坏的螺牙约为1个,与使用拧紧力矩为48 N·m时损坏3牙相比,破坏轻微,这与预期情况相吻合。

图12 拧紧力矩25N·m实测图

2015年1月在生产中实施,在已生产的75000台发动机的过程中,至今没有再出现此质量问题。

4 结论

双头螺柱的安装,因其结构不同于六角螺栓,第一安装时,受力面大小及方向不同,决定了拧紧力矩产生的压应力,不能超出安装螺孔材料的屈服强度;在安装与之匹配的螺母时,又不能因双头螺柱的拧紧力矩太小而造成装配失败,因此我们通过画图法选取一定范围的数值进行测试,寻找到了可靠的拧紧力矩,解决问题。希望能够提供给大家,作为一种选取双头螺柱拧紧力矩的参照。

符 号 说 明

AS—螺纹公称应力截面积;D—螺栓外径;DKm—螺栓头部摩擦力矩有效直径;DW—支撑面摩擦力矩的等效直径;d—外螺纹大径;d1—螺纹小径;d2—螺纹中径;dh—接触的支撑面内径; dw—接触的支撑面外径; FPH—螺栓所受径向力;FPV—螺栓所受轴向力;f—贴合面间摩擦系数,0.1;K—力矩系数;Kf—可靠性系数;MA—螺栓拧紧力矩;MG—螺纹力矩;MKR—螺钉头部摩擦力矩;m(公式1)—贴合面个数,此结构为“1”;m(公式 8)—拧紧精度;P—螺距;SS—预紧联接安全系数;α—螺纹牙型角;α'—螺纹牙侧角;β=2°30′;μs—螺纹摩擦系数;μw—支撑面摩擦系数;ρ=arctan(μs); σS—螺栓屈服点;φ—螺纹升角;—被联接面相对刚度,金属联接,为:0.2~0.3;。

[1] 周龙保.内燃机学[M].北京:机械工业出版社,2006.

[2] GB/T 197-2003.普通螺纹 公差[S].北京:国家质量监督检验检疫总局,2003.

[3] GB/T 16823.1-1997.螺纹紧固件应力截面积和承载面积[S].北京:中国标准出版社,1997.

[4] GB/T 16823.2-1997 螺纹紧固件紧固通则[S].北京:中国标准出版社,1997.

[5] GB/T 16823.3-2010.紧固件 扭矩-夹紧力试验[S].北京:中国标准出版社,2011.

[6] GB/T 518-2013.汽车用螺纹紧固件紧固扭矩[S].北京:中国计划出版社,2013.

[7] GB/T 9145-2003.普通螺纹 中等精度、优选系列的极限尺寸[S].北京:国家质量监督检验检疫总局,2003.

[8] 德国 BOSCH公司编. BOSCH汽车工程手册[M].魏春源,译.北京:北京理工大学出版社,2009.

[9] 陈亭志.螺栓选型和装配扭矩的计算方法研究[J].机械工程师,2014,(6):77-79.

Research and solution of the installation failure of double-end stud

Normally, it is easy to know the calculate method of tightening torque for bolt/nut assembly, or to get the recommended value. However, such information is rare for stud assembly. During the daily work, product engineer would calculate the tightening torque of stud based on the value of hexagonal bolt, but over-torque issue would be generated and thread will be screwed if such method adopted.In this paper, such kind of issues will be solved by analyzing stud assembly structure, making assembly tests, then proper tightening torques will be selected.

Double-end stud; installation; torque; research

TH131.3

A

1008-1151(2015)07-0061-05

2015-06-11

蒋士洪(1968-),男,上汽通用五菱汽车股份有限公司技术中心工程师,从事发动机零部件设计。