合成气压缩机防喘振工艺回路改造与应用

2015-11-23刘素艳王中文何希顺

刘素艳 王中文 何希顺

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(简称龙宇煤化工)50万吨/年甲醇装置是采用Shell粉煤气化制甲醇的大型生产装置。合成气压缩机是对来自低温甲醇洗和氢回收装置的新鲜原料气进行压缩升压,同时对合成工序来的循环气进行升压循环,为甲醇合成和克服系统的压力降提供压力条件,采用的是蒸汽透平离心式压缩工艺。为方便开车和防止喘振的发生,压缩机设有防喘振旁路。防喘振冷却器采用管壳式换热器,工艺气走管程,循环水走壳程,因合成气中有微量粗甲醇,整体呈弱酸性,加之循环水系统长期腐蚀,经常出现泄漏,对安全生产及系统节能降耗造成了极大的威胁。为彻底解决此问题,对合成气压缩机防喘振冷却器泄漏展开研究分析,并对合成压缩机防喘振回路进行改造。

1 工艺流程介绍

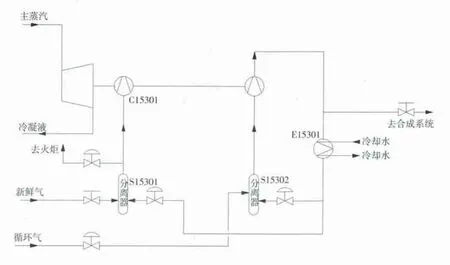

来自低温甲醇洗的净化气(30℃、3.15MPag、137 000Nm3/h)与来自氢回收装置的富氢气(60℃、3.15MPag、12 387Nm3/h)相混合,然后进入合成气压缩机的新鲜气入口分离器,再进入新鲜气压缩段,经过六级压缩后,气体压力升高到7.54MPag(温度为163.3℃),然后进入合成气压缩机的循环压缩段入口;来自甲醇合成工序的循环气(40℃、7.54MPag、740 000Nm3/h),进入循环气的入口分离器,然后进入循环压缩段的入口,与新鲜段来的气体相混合后,进入循环段压缩至8.2MPag(71℃),然后去甲醇合成工序。

合成气压缩机设有防喘振回路,压缩机的部分工艺气体,经过防喘振冷却器的壳程,被管程的循环水冷却至40℃,然后分成两股:一股进入新鲜气的入口分离器,另一股进入循环段的入口分离器。

图1 合成气压缩工序PFD图

2 合成气压缩机防喘振回路改造原因

合成气压缩机组防喘振冷却器E15301管程介质为来自低温甲醇洗的净化气,设计压力为8.7MPa,壳程介质循环水,设计压力为0.7MPa。因净化气中有微量粗甲醇,整体呈弱酸性,加之循环水系统长期腐蚀,该冷却器从2011年4月出现首次泄漏后,至2013年9月,冷却器E15301共进行过7次查漏、消漏工作,每次检修工作量大,损失严重,特别是泄漏期间合成气流失量大,不仅造成甲醇产量降低,同时影响整个循环水管网安全运行。

3 冷却器泄漏原因分析

冷却器泄漏判断为应力腐蚀裂纹,具体分析如下:

3.1 冷却器管板与列管胀焊接,该处为低合金钢与奥氏体不锈钢的异种钢焊缝,靠近低合金钢一侧具有一定的应力腐蚀开裂倾向[1]。

3.2 由于管道介质为合成气,具有一定的腐蚀性,故设计该段管道材质为316L不锈钢,而应力腐蚀裂纹就是材质、腐蚀介质、应力的共同作用,故此道焊缝具有应力腐蚀开裂发生的条件[2]。

图2

4 改造过程

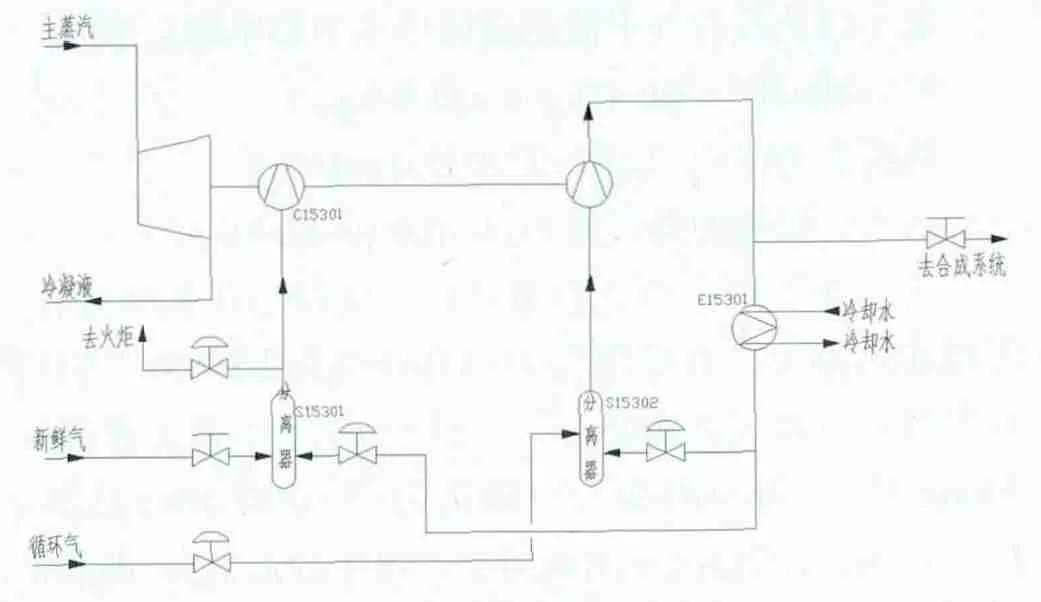

针对该问题,龙宇煤化工从长远发展考虑,邀请设计院技术专家和西门子厂家技术人员进行交流和沟通,结合装置实际运行情况,经过数次讨论后,对合成气压缩机的防喘振回路重新进行设计,最终提出了以下方案:

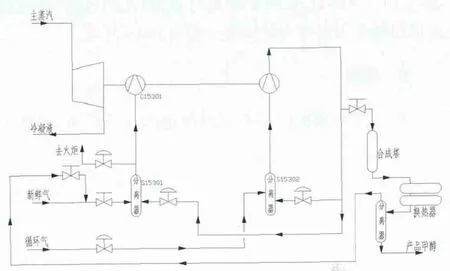

4.1 将冷却器E15301旁路,直接把E15301进口和出口用法兰短接起来,彻底旁路E15301,不再投用该设备,这是解决E15301问题最有效、最简便的方法。

4.2 冷却器E15301旁路之后,防喘振回路气体温度上升至压缩机出口温度,这必然会引起压缩机整个压缩热平衡的恶化,造成机组损伤甚至损坏,为避免这种情况的发生,我们把合成气压缩机和合成系统放在一个大系统里进行考虑,将合成系统的甲醇水冷器作为压缩机系统的冷却器,这样便可以解决压缩过程中的热平衡问题,因此从甲醇换热器出口、甲醇分离器是S15401的气相中引出一根管线去压缩机入口,作为冷线喘振回路使用。

图3 改造前工艺流程

图4 改造后工艺流程

5 改造效果

5.1 安全效益

该项目完成之前,一直作为公司级重大安全隐患特护运行,该研究完成以后,彻底消除一项公司级的重大安全隐患。

5.2 经济效益

①日常检修维护费用方面:冷却器E15301从发现泄漏至彻底解决该问题,在两年的时间里,共进行了7次检修和消漏,由于合成气压缩机是高压重点监护设备,每次的检修费用和备件费用约6万元左右,两年间检修费用共计42万元;此外,在内漏的这两年多时间里,对该设备本体进行一次更换,设备制造成本69万元;因此,改造前,每年平均检修和设备费用为(42+69)/2=55.5万元,改造后,完全节省了该笔费用。

②甲醇损失显著减少:

设备泄漏期间,冷却器E15301回水中甲醇含量在30~100ppm左右(E15301管程介质为合成循环气和新鲜煤气的混合气,混合气中甲醇摩尔含量约0.4%,甲醇密度为786.47kg/m3),E15301总用水量970m3/h。

每小时从混合气中泄漏到循环水中的甲醇总量为:

970×30×10-6×786.47kg/m3=22.89kg,

则折合为体积:22.89×22.4/32.04=16Nm3

每小时损失的煤气量为:16/0.004=4 000Nm3

其中煤气中有效气组分(CO+CO2+H2)在70%左右,所以实际损失的有效煤气为:4 000×0.7=2 800Nm3,以每吨甲醇耗有效气2 300Nm3,以及回水中甲醇最低泄漏量30ppm计算,每小时损失甲醇量为:2 800/2 300+22.89×10-3=1.24t,按照每次从出现泄漏到停车检修消漏,期间平均监护运行周期为45d,则共计可以减少甲醇损失:45×24×1.24=1 339.2t,按照甲醇每吨2 200元的价格,则改造完成后每个周期可为公司挽回损失294.6万元。

6 结语

合成气压缩机防喘振回路改造的成功应用,改变了原有防喘振回路设计的格局,去除易泄漏的高压设备防喘振冷却器E15301,减少投资费用,利用冷线作为防喘振回路,有效控制压缩机压缩热平衡,优化了操作方式,减少了设备运行时的维护费用。

[1]奚建斌.分馏塔顶油气冷却器列管腐蚀穿孔原因分析[J].高桥石化,2002(6):11-14.

[2]胡国勇.乙二醇反应器泄漏原因分析[J].炼油技术与工程,2012(6):35-38.