曲轴车-车梳加工工艺分析及切削模拟实验研究

2015-11-23张朝辉徐忠意

张朝辉,何 云,刘 晋,徐忠意

(华东理工大学机械与动力工程学院、机械工程系,上海200237)

曲轴车-车梳加工工艺分析及切削模拟实验研究

张朝辉,何 云,刘 晋,徐忠意

(华东理工大学机械与动力工程学院、机械工程系,上海200237)

车-车梳工艺是现今汽车发动机曲轴主轴颈的粗、半精加工中广泛应用的切削工艺。以车-车梳工艺为研究对象,分析了车梳复合切削特性以及车-车梳加工工艺流程。并以一套自主改造的车-车梳数控机床和配套的刀具系统为实验平台,进行了车-车梳切削模拟实验,从轴颈圆度、表面粗糙度及轴颈侧壁表面粗糙度三个方面对加工质量进行了评估。实验数据及研究结果对国内曲轴加工工艺的改进和应用有一定的参考价值。

曲轴车-车梳工艺分析

1 前言

曲轴是汽车发动机的重要部件,其制造质量好坏直接影响了汽车的性能。多年来,汽车发动机曲轴制造工艺和切削用刀具一直是众多学者和企业关注的热点。

作为切削工艺和配套刀具最复杂的曲轴轴颈的高效复合加工技术,近30年来发生了很大变化。1983年美国LUMCO公司研制出了直线车拉工艺,随后美、德、英在其基础上研制出了旋转车拉工艺[1,2]。1988年德国两大公司BOEHRINGER公司和HELLER公司开发出了曲轴车-车拉机床,该加工工艺是将曲轴车削工艺与曲轴车拉工艺完美结合,生产效率高,加工精度好,柔性大[3]。2004年BOEHRINGER公司开发出了一种梳刀来代替车-车拉工艺中的拉刀片,这样就形成了车-车梳加工工艺。车-车梳加工过程中刀盘将不存在旋转运动而是改为轴向横走,对刀盘而言使布局结构更为紧凑[4,5]。同时,对于新工艺的更新换代的成本更低。近几年来,车-车梳切削在汽车发动机曲轴加工中已开始逐渐取代较传统的车-拉和车-车拉切削工艺,成为了曲轴轴颈加工的一种新的主流切削技术。

车-车梳工艺中,多齿车梳切削是最关键的工序,直接影响了曲轴主轴颈表面最终的半精加工质量。其切削方式较为特殊,不同于传统的车削、拉削,对其切削特性的分析及车-车梳工艺的分析有着重要的理论和应用价值。此外,本文在理论分析的基础上,利用一台自主改造的车梳拉加工机床进行了车-车梳模拟切削实验。

2 曲轴车-车梳加工工艺分析

2.1 车梳复合切削特性分析

车梳切削基本过程如图1所示,首先车梳刀片以一定的进给速度径向切入工件,该过程可以看做是多切削刃同时切槽。当刀片切至该次预定深度后,刀片保持径向锁定,进行轴向梳削,梳削的长度略大于一个齿间距,即保证切除各槽间多余的工件材料,同时消除接刀痕,完成一次车梳切削。刀具在退刀后快速移动至下一个加工部位,进行多次循环切削。

曲轴轴颈车梳复合切削工艺,其复合特点体现在两个方面:一是刀具运动轨迹的复合,即径向切入和轴向走刀相继往复切削,这种复合运动轨迹在普通的数控车床上均可实现;二是刀具结构上的复合,即多刃多点同时参与切削,这种复合刀具可以用现有的涂层硬质合金刀片技术生产制作。

由于采用多齿多刃梳型涂层硬质合金刀片,加工时以梳削(径向进给一个齿升量)和车削(轴向进给一个齿间距)往复交替的复合切削方式进行(如图1所示),起到了减小切削力热,降低切削温度和利于切屑分流控制的效果,并有效地保证了切屑的折断,因此,大大提高了曲轴的加工节拍和切削效率[6,8]。

2.2 曲轴轴颈加工余量分析

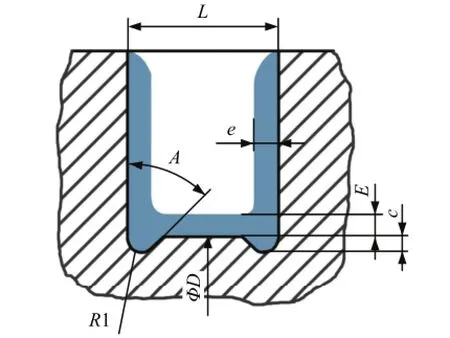

车-车梳工艺在加工曲轴毛坯时,均要完成曲轴主轴颈部位的粗加工,然后分别完成主轴颈侧壁、沉割槽和主轴颈部位的半精加工。曲轴主轴颈部位需要加工的余量分布如图2所示。其中,L=22.18或19 mm,A=63°,E=e=5.3 mm,R1=2.5或1.375 mm,直径D=52.5 mm,c=1.05 mm。

图1 车梳复合切削方式示意图

图2 主轴颈加工余量分布

2.3 曲轴主轴颈车-车梳加工工艺流程分析

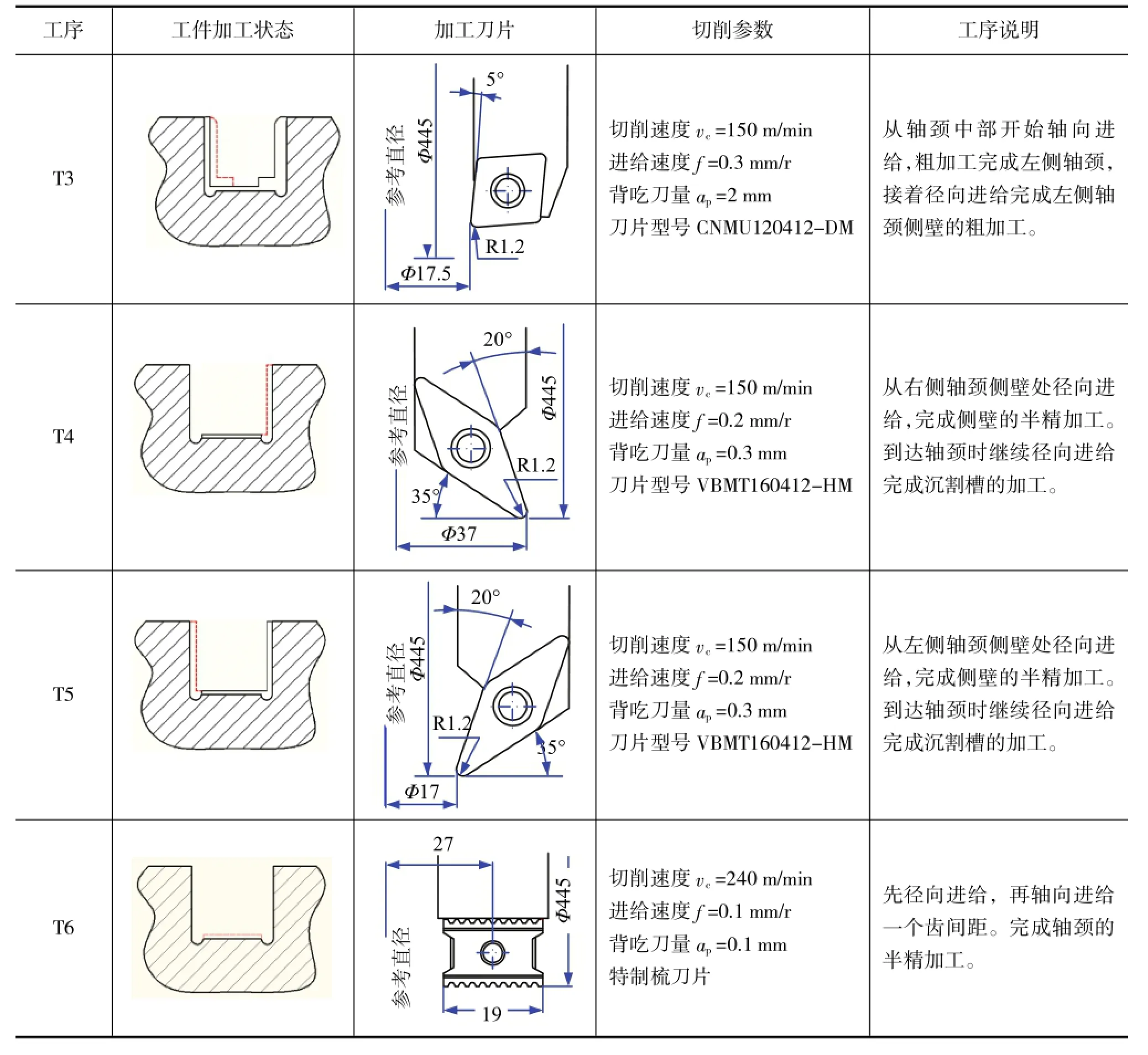

基于对车-车梳工艺分析和曲轴主轴颈的余量分布,车-车梳加工曲轴主轴颈工艺流程可以归纳为如图3所示:粗车主轴颈中间部位→粗车主轴颈左部及左侧壁→粗车主轴颈右部及右侧壁→沉割槽专用刀片半精车削左侧壁及左沉割槽→沉割槽专用刀片半精车削右侧壁及右沉割槽→梳刀片半精车梳加工主轴颈。

图3 曲轴车-车拉工艺流程

3 车-车梳加工实验研究

3.1 实验条件

有了岗位就要有流程,专人专岗,按照流程规范进行,就会减少出错的几率,我们规范了各级的业务流程,分为常规作业业务流程、应急作业业务流程、重大活动保障作业业务流程等。

实验工件材料选用45号钢,硬度约为164 HB,比发动机曲轴材料硬度140~160 HB略高。由于实验目的是模拟曲轴主轴颈部位的加工工艺,因此对实验工件结构进行特殊处理。为了增加尾架顶针位置材料的刚度,工件采用Φ100 mm的圆料。工件总的长度为300 mm,夹持部分长约25 mm,具体尺寸见图4。

根据车-车拉/车-车梳机床切削原理和切削实验平台要求,本实验使用自主改造的车梳拉机床CH7520。结合改造后的机床条件和车-车梳加工工艺特点,自主设计制造了一套符合实验要求的配套刀盘。刀盘实物如图5所示。

3.2 实验方案

在自主研制的实验平台上对实验工件进行主轴颈的车-车梳模拟加工,切削刀具及实验参数见表1。加工完成后测量主轴颈的圆度、表面粗糙度和轴颈侧壁的表面粗糙度。

图4 实验工件

图5 刀盘实物图

表1 车-车梳加工实验参数

3.3 实验结果及分析

本文采用RA-200型号的电感式粗糙度仪进行粗糙度测量,测量圆度的设备选用日本东京精密的RONDCOM43C-S型号圆度仪。在进行测量数据时,为了便于测量,将加工好的工件进行了切断处理,如图6所示。

图6 切断后工件示意图

3.3.1 工件轴颈圆度实验结果分析

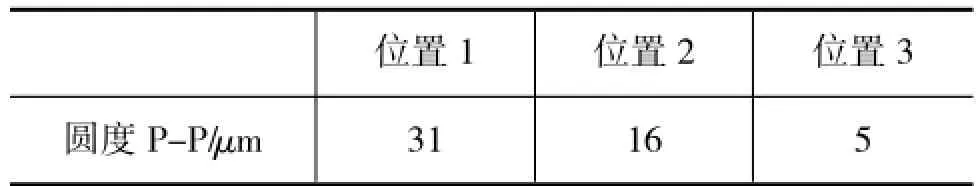

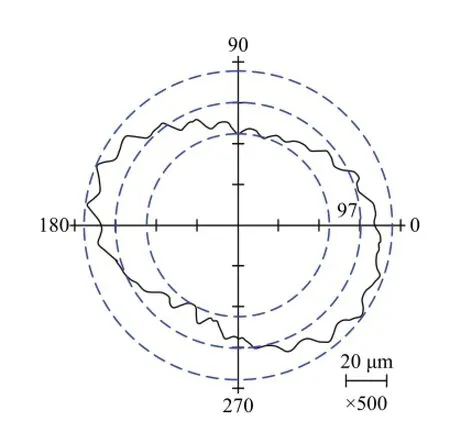

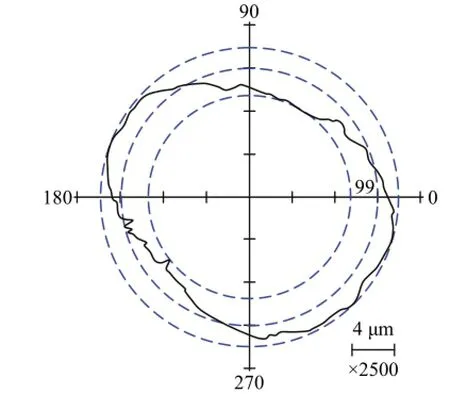

测量采用RONDCOM43C-S圆度仪,其相关参数设置如下:滤波器种类为2RC,测量速度为6/min。测得的圆度轮廓见图7~图9,以及圆度值见表2。

表2 车-车梳加工不同位置轴颈圆度

通过车-车梳加工工艺得到的轴颈圆度测量结果,分析可知:

(1)车-车梳加工得到的轴颈圆度值在位置1到位置3之间呈降低趋势,原因可能在于:位置1离工件夹持部分最远,而且工件较长,加工过程中工件呈悬臂梁状态,由于切削时径向力的作用导致加工不稳定;而位置3距离夹持部位较近,相对来说加工过程较为稳定。

图7 位置1主轴颈圆度

图8 位置2主轴颈圆度

图9 位置3主轴颈圆度

(2)车-车梳加工得到的轴颈圆度的最大测量值为0.031 mm,小于曲轴主轴颈的加工精度为± 0.07 mm,可以看出车-车梳加工得到的工件轴颈圆度完全符合曲轴主轴颈的加工精度要求。

3.3.2 工件轴颈表面粗糙度实验结果分析

为了提高测量的准确性,每个位置都进行了5次测量,并求取了平均值。车-车梳加工得到的工件轴颈粗糙度Ra测量结果见表3。

表3 车-车梳加工轴颈表面粗糙度

由工件轴颈表面粗糙度的测量结果可知,车-车梳加工得到的轴颈表面粗糙度在3个位置有所不同,从位置1、位置2到位置3的表面粗糙度值成降低趋势,因为位置1离机床主轴三爪卡盘最远,而工件尺寸较长,在加工过程中由于径向切削力的作用导致工件加工不稳定;而位置3距离夹持部位较近,相对来说加工过程较为稳定,加工过程产生的声响也能证明这一点。在加工过程中位置1啸叫厉害,而位置3加工较为平稳。总的来说,3个位置测得的粗糙度范围在0.985~2.269 μm,符合曲轴轴颈半精加工的要求。

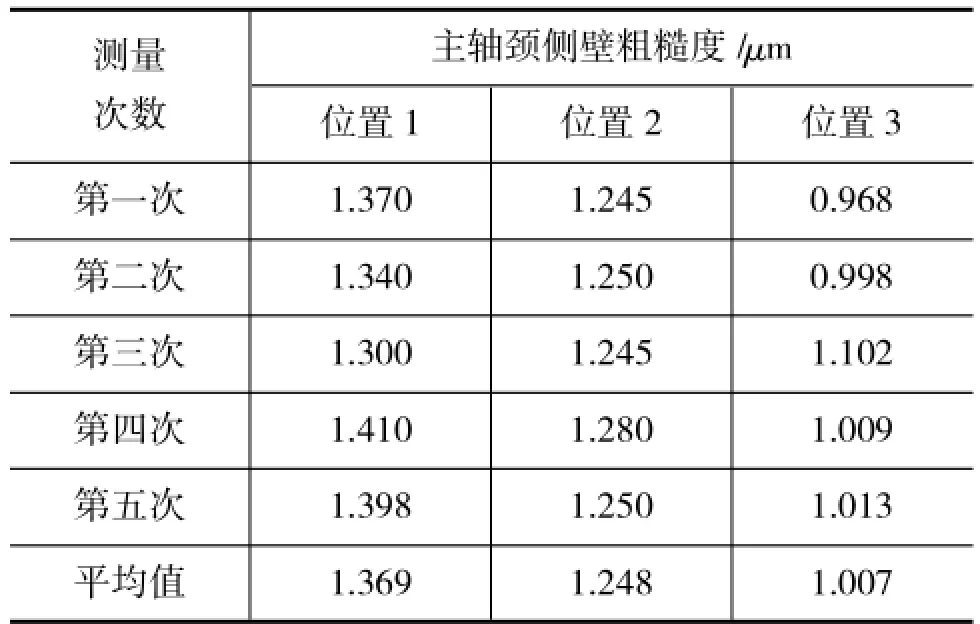

3.3.3 工件轴颈侧壁表面粗糙度分析

车-车梳加工得到的工件轴颈侧壁粗糙度Ra测量结果见表4。由工件轴颈侧壁表面粗糙度的测量结果可知,车-车梳加工得到的轴颈侧壁表面粗糙度从位置1到位置3成递减趋势,原因同上节主轴颈表面粗糙度。总的来说,3个位置测得的粗糙度范围在0.968~1.410 μm,完全符合曲轴轴颈侧壁半精加工的要求。

表4 车-车梳加工主轴颈侧壁表面粗糙度

此外,对比工件轴颈表面粗糙度测量结果,可以看出轴颈侧壁的表面粗糙度值明显低于轴颈的表面粗糙度,这可能是这两方面原因造成的:(1)车梳加工过程为循环的进刀车削和轴向移动梳削组合而成,当完成一次车梳后移动到下个位置进行车梳时很容易造成累积误差的产生,导致表面粗糙度较差;(2)由于梳刀刀片在加工过程中所有齿高与理论高度都存在着一个高度公差,由于目前技术条件的限制,在加工梳刀刀片时无法保证每个齿高与理论高度零公差,因此梳刀在加工过程总是无法保证加工表面达到一个很高的精度。

4 结论

(1)车-车梳加工过程中,梳刀片以梳削(径向进给一个齿升量)和车削(轴向进给一个齿间距)往复交替的复合切削方式进行,多齿同时参与切削,起到了降低切削温度和利于切屑分流控制的效果,并有效地提高了切削效率。

(2)通过车-车梳模拟切削实验可知,加工得到的工件轴颈圆度、表面粗糙度和轴颈侧壁表面粗糙度,完全符合曲轴轴颈加工精度要求,且轴颈侧壁的表面粗糙度值明显低于轴颈的表面粗糙度。

(3)由车-车梳模拟切削实验中不同轴颈位置的圆度、表面粗糙度值的不同可知,机床刚度和工件夹持的可靠性会影响车-车梳加工的精度和稳定性。

[1]何东.曲轴车拉机床的加工特点[J].新技术新工艺,2000,(10):42.

[2]顾永生.曲轴主轴颈和连杆颈的粗加工工艺分析[J].世界制造技术及装备市场,2002,(4).

[3]Schroeter R B,Bastos C M,J.M.Crichigno Filho. Simulation of the Main Cutting Force in Crankshaft Turn Broaching[J].International Journal of Machine Tools&Manufacture,47,(2007),1884-1892.

[4]Augsten G,Schmid K.Turning/Turn-broachinga New Process for Crankshaft and Crankshaft Production[J].Werkstatt und Betrieb(in German),1990,123(12):915-920.

[5]Anschutz G,Tikal F.Drehraumen. Turning-broaching-an advanced production Technology[J].Werkstatt und Betrieb,1986,119(7):563-566.

[6]李成遥.车梳复合切削机理及试验研究[D].华东理工大学.2013.

[7]何云,倪昊,陈龙等.曲轴车-车拉加工工艺切削模拟试验研究.硬质合金,2013,30(2):91-96.

[8]刘克勤.曲轴专用刀具的进步和发展[J].现代零部件,2010(6):26-29.

Analysis and Experimental Cutting Simulation Research on Turn-turn Chasing Process of Crankshaft

Zhang Chaohui,He Yun,Liu Jin,Xu Zhongyi

(East China University of Science and Technology,School of Mechanical and Power Engineering,Shanghai 200237,China)

Turn-turn chasing process is widely u sed in the rough and semi-finish machining of crankshafts of modern vehicles.In this paper,taking the process as the research subject,the turn-turn chasing process and cutting characteristics was analyzed.Based on an experimental platform which includes a remolded CNC machine applied to turn-turn chasing process and a newly manufactured tool system,the simulated turn-turn chasing cutting experiment was conducted.Machining quality was evaluated in three aspects,the shaft collar roundness,surface roughness and shaft collar side wall surface roughness. Experimental data and the results of the study have a certain reference value for the improvement and application of domestic crankshaft processing.

crankshaft,turn-turn chasing,process analysis

10.3969/j.issn.1671-0614.2015.04.011

来稿日期:2015-05-27基金项目:国家重大科技专项“高档数控机床与基础制造装备”(2012ZX04003041)

张朝辉(1990-),男,在读硕士研究生,主要研究方向为曲轴加工工艺及刀具技术。