一种装配式凸轮轴磨削工艺方案

2015-11-23黄雷明

黄雷明

(南京汽车集团有限公司,南京210061)

一种装配式凸轮轴磨削工艺方案

黄雷明

(南京汽车集团有限公司,南京210061)

凸轮轴作为发动机配气系统的重要组成部件之一,在发动机工作时,始终处于运转状态,用于控制气门的开启和闭合。其制造质量好坏,直接影响到发动机的动力性、排放指标、燃油经济性等。装配式凸轮轴作为一种新型的凸轮轴,代表了汽车发动机凸轮轴的一种应用趋势。磨削工序是凸轮轴加工过程中的关键工序,磨削质量直接关系到凸轮轴的最终产品质量,介绍了一种装配式凸轮轴的磨削加工工艺方案及其应用。

凸轮轴装配磨削工艺

1 前言

凸轮轴作为发动机配气系统的重要组成部件之一,在发动机工作时,始终处于运转状态,用于控制气门的开启和闭合。其加工精度和质量,直接影响到发动机的动力性、排放指标、燃油经济性等[1]。随着对发动机性能要求的提高,装配式凸轮轴作为一种新型的凸轮轴,具有质量轻,加工成本低,设计结构紧凑,使用材料合理等特点[2],被广泛应用于高性能的发动机上。装配式凸轮轴与传统凸轮轴的结构形式和使用材料不同,对其加工工艺也有不同的变化,凸轮轴的磨削工艺要求也更加严格。

2 凸轮轴结构特点

装配式凸轮轴的材料一般全部采用中碳钢,或者根据设计要求,不同的组件使用不同的材料,如将凸轮采用粉末冶金材料。装配式凸轮轴的连接形式多种多样,一般汽车用发动机装配式凸轮轴采用机械连接方式。

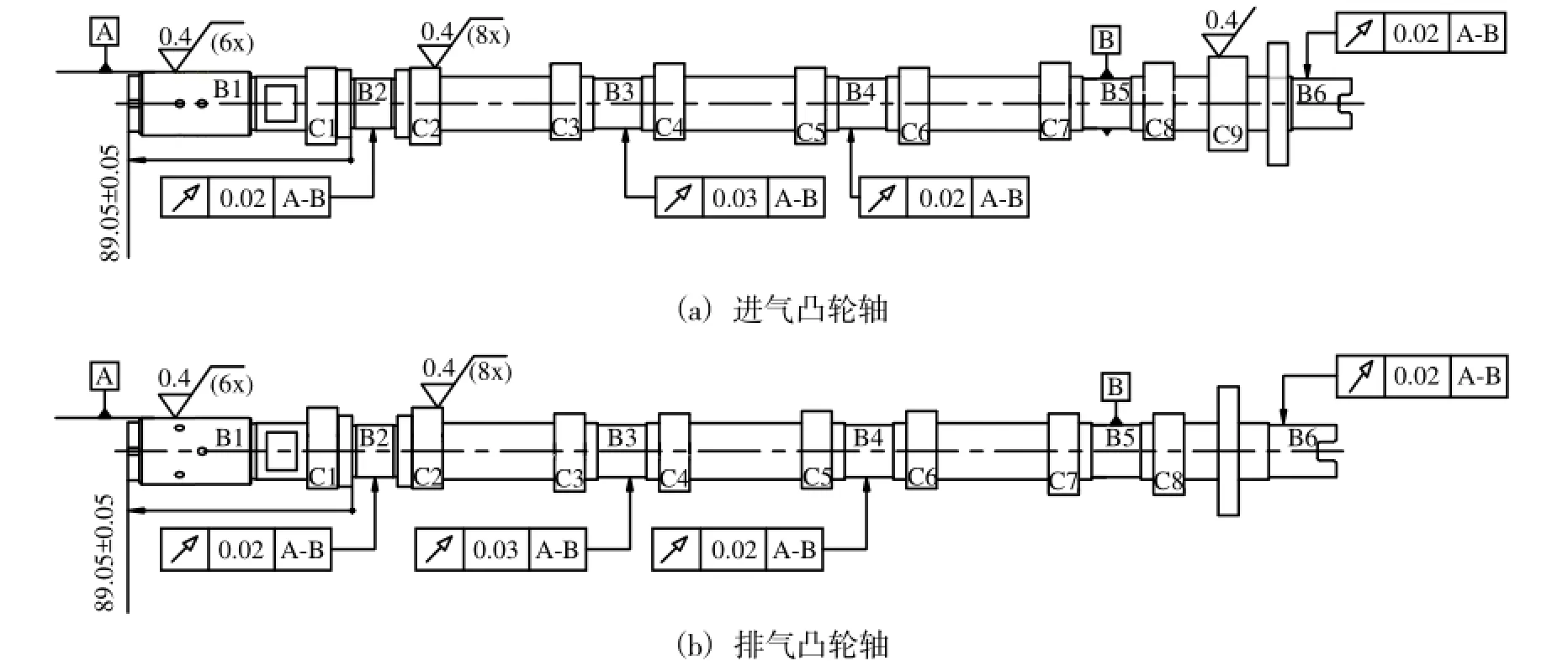

我公司一款缸内直喷高性能发动机凸轮轴采用的是装配式凸轮轴。该凸轮轴采用管内扩张连接[2]方式进行装配,可供2.0 L排量的四缸汽油发动机使用,并分为进气凸轮轴和排气凸轮轴两种。凸轮轴轴杆采用45号冷拔钢管,凸轮采用GCr15轴承钢,并进行表面感应淬火处理,发信轮采用粉末冶金材料。凸轮与钢管之间的扭矩要求大于70 N·m。整个凸轮轴由VCT油孔轴、钢管、凸轮、发信轮等部件装配而成,另外在进气凸轮轴上单独安装有油泵凸轮。进气凸轮轴总长度为490 mm,排气凸轮轴总长度为479.3 mm,凸轮轴的主要尺寸要求如图1所示。

图12 .0 L发动机凸轮轴图

3 凸轮轴的加工工艺

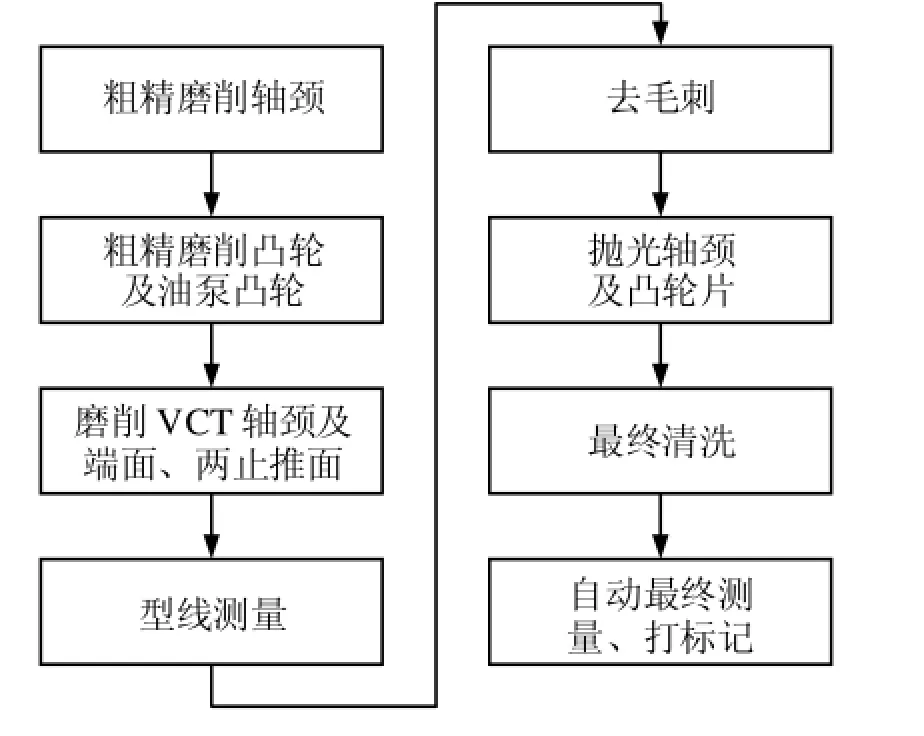

对于凸轮轴的加工,凸轮轴各个组件的加工及装配由毛坯供应商完成。直接装配成半成品件后开始精加工。凸轮轴的精加工工艺流程如图2所示。

对于一般的轴类零件来说,其轴线即为它的设计基准,发动机凸轮轴也遵循这一设计基准。由于凸轮轴各表面的加工难以一次装夹完成,因此减小工件在多次装夹中的定位误差,就成为保证凸轮轴加工精度的关键。通常采用两端顶尖孔[3]作为轴类零件的定位基准,这不仅避免了工件在多次装夹中因定位基准的转换而引起的定位误差,而且也可以作为后续工序的定位基准,即符合“基准统一”原则[4]。

图2 凸轮轴加工工艺流程

3.1 凸轮轴轴颈的磨削加工

传统的凸轮轴轴颈磨削分为粗磨和精磨。对于铸造式凸轮轴,轴颈的加工一般采用车床进行轴颈的粗车,再采用砂轮进行精磨。也有采用多砂轮无心磨床同时进行主轴颈的粗磨后再进行精磨。

图3 主轴颈磨削示意图

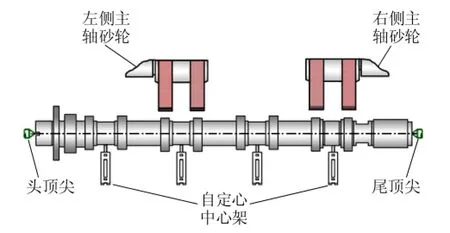

装配式凸轮轴轴颈毛坯直径即为钢管的外径,根据产品设计的要求,选择合适直径的钢管,轴颈预留较小加工余量。因此轴颈加工不需要进行粗加工,可以直接在轴颈位置进行粗、精磨削,一次完成。由于进气凸轮轴和排气凸轮轴的轴向长度不同,轴颈的轴向位置也不同,在实际生产中就需要进行换型生产。轴颈磨削由于是直接在钢管上磨削,相当于薄壁件上的外圆磨削,这也给凸轮轴轴颈磨削带来了一定的难度。在工艺规划设备选型上,我公司的凸轮轴磨床选用JUNKER公司的JUNCENTER数控磨床,进、排气凸轮轴磨削时需要快速换型,凸轮轴轴颈磨削采用单CBN砂轮、双主轴进行磨削加工,左右侧各采用一个主轴砂轮进行磨削。左侧主轴砂轮负责第4、第5和第6档轴颈的磨削,右侧主轴砂轮负责第2和第3档轴颈的磨削。工件在机床上的磨削示意图如图3所示。

凸轮轴工件定位利用前后两端中心孔,采用前、后锥顶尖进行定位夹紧,头顶尖配置专用驱动器利用尾端键槽驱动工件旋转。为了保证轴颈的跳动公差0.02 mm及0.03 mm要求,应控制凸轮轴在磨削过程中的弯曲变形,因此在第2档和第4档轴颈处采用Arobotech自定心中心架进行辅助支撑,工件定位夹紧示意图如图4所示。为了保证磨削轴颈直径尺寸mm满足工艺要求,在左侧滑台上安装了线测量装置,对磨削直径尺寸进行检测,并将测量结果反馈给控制系统,系统进行自动补偿。采用双主轴砂轮加工凸轮轴轴颈,既保证了加工节拍要求,又兼顾到后期产品换型等的加工柔性。

砂轮的选择则采用CBN单砂轮形式,依次对凸轮轴颈进行磨削。与多砂轮磨削相比,其优点是换型快速简便,砂轮修整容易,缺点是加工节拍时间长。

图4 工件定位夹紧示意图

3.2 凸轮轴凸轮的磨削加工

凸轮毛坯采用锻造工艺完成,凸轮的型线磨削余量可以得到很好的控制。凸轮的磨削,采用双主轴双联砂轮进行磨削加工,同时进行两组凸轮桃的磨削加工。左侧双联砂轮负责加工第3缸和第4缸凸轮,右侧双联砂轮负责加工第1缸和第2缸凸轮以及油泵凸轮,进气凸轮轴油泵凸轮由左侧双联砂轮进行磨削加工,工件在机床上的磨削示意图如图5所示。

图5 凸轮轴磨削示意图

工件定位利用前后两端中心孔,采用前、后锥顶尖进行定位夹紧,头顶尖配置专用驱动器利用尾端键槽驱动工件旋转和角向定向。图纸规定0°参考线为尾端键槽的对称中心线,选用尾端键槽作为凸轮相位角度起始角度。同时为了保证轴线统一以及凸轮基圆的跳动0.015 mm和凸轮轴升程段轮廓度0.04 mm尺寸要求,分别在第2至第5档轴颈位置安装4个Arobotech自定心中心架,进行辅助支撑,如图6所示。一般凸轮轴凸轮磨削采用一组双联砂轮进行凸轮的磨削,依次进行每组凸轮桃的磨削。采用两组双联砂轮进行凸轮磨削的优点在于,相比于一组双联砂轮进行凸轮加工,虽然单个凸轮加工的节拍时间较长,但总的加工时间缩短了,进而缩短了加工节拍。同时采用双联砂轮对一组凸轮同时进行磨削,可以保证同一缸内的两个凸轮的型线公差要求。

图6 工件磨削定位示意图

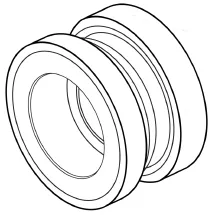

砂轮的选择,采用双联CBN砂轮形式。由于凸轮型线设计为凹面,砂轮选择较小直径Φ100 mm砂轮进行磨削,保证磨削凹面曲率半径符合要求,双联砂轮的形式如图7所示。

图7 磨削凸轮的双联砂轮

3.3 凸轮轴止推面的磨削加工

止推面及VCT轴颈及端面的磨削加工,采用JUNKER公司的JUMAT带B轴旋转的数控磨床。工件定位采用前、后两端中心孔,利用前、后锥顶尖进行定位夹紧,头顶尖安装专用驱动工装利用尾端键槽驱动工件旋转。为了保证轴线统一及轴颈跳动公差要求,在第2档轴颈位置安装一个Arobotech自动定心中心架进行辅助支撑。工件在机床上的磨削示意图如图8所示。

图8 工件磨削示意图

机床滑台配置带旋转B轴的工作台,配置两个砂轮主轴。第一个砂轮主轴用于磨削VCT轴颈外圆及端面的磨削,磨削形式采用斜切磨削形式,工件的磨削及定位形式如图9所示。第二个砂轮主轴用于两止推面的磨削,磨削形式采用端面磨削形式,工件的磨削及定位形式如图10所示。两个主轴之间通过滑台上B轴旋转实现磨削工步间的转换。

轴向尺寸是通过以下方式得到保证的:在工件磨削加工前,采用专用轴向测量装置测量止推面和端面的轴向位置,从而保证了89.05±0.05 mm和两止推面的宽度17.9+0.07mm尺寸精度要求。

在砂轮选择方面,则依据工件尺寸要求,设计了一种专用的斜切磨削的CBN砂轮和端面磨削的CBN砂轮。

进排气凸轮轴的换型,根据进排气凸轮轴工件长度不同,设计不同的头顶尖及其驱动器,换型时只需要更换头顶尖及其驱动器,并切换相应的加工程序即可快速完成进气凸轮轴和排气凸轮轴的换型生产。

图9 磨削VCT轴砂轮磨削及定位示意图

图10 磨削两止推面及定位示意图

4 结论

装配式凸轮轴的轴杆为薄壁钢管,刚性较差,在磨削加工过程中需要考虑砂轮切削力对工件质量的影响。磨削方案中同时需要考虑进排两种凸轮轴之间的快速换型生产。随着现代发动机对凸轮轴要求的不断提高,对凸轮轴磨削质量的要求也越来越高,许多新的凸轮轴磨削工艺方案将会被应用到实际的生产中。同时,装配式凸轮轴可以实现柔性设计、柔性生产,凸轮轴的磨削工艺及其它工艺和设备只有向着柔性化,高效率、高精度及低成本的方向规划发展,才符合凸轮轴精益生产的需要,才能适应产品不断变化的需要。

[1]盛晓敏,米海青,陈涛,张海燕.汽车凸轮轴的高速精密磨削加工关键技术[J].新技术新工艺,2006(8):61-64.

[2]张驰,杨慎华,寇淑清.装配式凸轮轴生产工艺及应用[J].汽车技术,2004(1):32-34.

[3]曹甜东,盛永华.磨削工艺技术[M].沈阳:辽宁科学技术出版社,2009:67-90.

[4]龙建勇.合金钢凸轮轴的加工工艺[J].现代零部件,2011(4):74-78.

Assembling Camshaft Grinding Process Solution

Huang Leiming

(Nanjing Automobile Group Co.,Ltd,Nanjing 210061,China)

The camshaft,as one of engine gas distribution system's important component,is always in the running state when the engine is running,for opening and closing air valve.The manufacturing quality,directly affects the engine power,fuel economy and emissions targets,etc.Assembled camshaft as a new type of camshaft,represents a trend of application of automobile engine camshaft.Grinding process is the key process of the camshaft machining process;the camshaft grinding quality is directly related to the final product quality.An assembled camshaft grinding process technique and application are introduced.

camshaft,assembled,grinding,process

10.3969/j.issn.1671-0614.2015.04.010

来稿日期:2015-06-29

黄雷明(1981-),男,助理工程师,主要研究方向为汽车发动机凸轮轴机械加工及工艺规划。