大车后下部防护装置的设计与仿真验证

2015-11-22沈才华施金金

沈才华,赵 立,施金金

(河海大学土木与交通学院,江苏 南京210098)

当小车追尾大车时,由于两者在尺寸上差异,若大车后下部防护装置强度不够,小车容易下钻大车尾部,造成车毁人亡的重大交通事故。研究表明,乘用车内乘员在乘用车与载货汽车碰撞中死亡的比例是在乘用车间碰撞死亡比例的4 倍还要多[2]。为了减少此类事故的危害,美国的FMVSS223/224,欧洲的ECE R58-02,我国的GB 11567.2-2001都对大车后下部防护装置做了强制规定。国家客车质量监督检验中心的结果显示我国的大车后下部防护装置比较突出的问题是强度不够和尺寸不足,不能满足标准的要求[3]。文献[4]将方钢焊接成“N”型,在实车碰撞和仿真计算中都有较好表现。文献[5]设计了一个由8个径向铝合金肋板的双层管状吸能结构。文献[6]提出了应从几何尺寸、型材、刚度要求及重量等几个因素进行后下部防护装置的开发。

根据GB 11567.2-2001的要求,设计了具有格栅截面的主副支架,并斜向后依靠在贯穿车架的支撑杆上,通过LS-DYNA动态方仿真分析[7],证明其具有较高的刚度和吸能特性,各项指标均满足规范要求,能有效阻挡车辆下钻。

1 新防护装置设计与建模

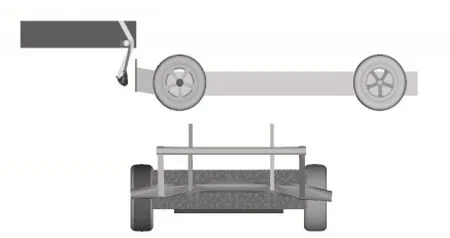

新防护装置由主支架、副支架、支撑杆及阻挡梁构成。主支架由上至下向后斜30°靠在支撑杆上,支撑杆贯穿车架,主支架上端与车架固定连接,下端与防撞梁固定连接,副支架上端与支撑杆固定连接,下端与防撞横梁固定连接,如图1示。

图1 新防护装置Fig.1 New protection device

阻挡梁的横截面为圆弧形,而非C 型钢材,以便于在受撞击时可以展开吸能,阻挡梁的最主要作用是建立与小车的撞击面,并将撞击力传导至主副支架,主副支架斜向后安放而非垂直,这样可以给阻挡梁提供更多的支撑力,并且也增加了接触时间和可变形距离。当主支架变形时,又受到支撑杆的阻挡,从而使得主支架绕支撑杆弯曲变形,主支架是最重要刚度和吸能部件。副支架也通过弯曲变形吸能,并在发生偏置碰撞时,提供更强阻挡支撑作用。各部件的几何尺寸整理如表1。

表1 各部件几何尺寸Tab.1 Geometrical size of components

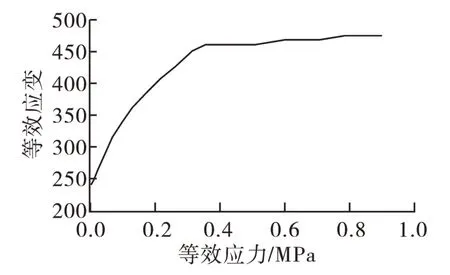

各部件采用碳素结构钢Q235 铸造,按照MAT24材料的要求,需将工程应力应变按下式转化为真实应力应变,去除真实应力应变中的纯弹性部分,得到等效应力应变关系如图2所示。

图2 材料模型等效应力应变曲线Fig.2 Equivalent stress and strain curve of the material model

式中:δeff为等效应力;δe为真实应力;εeff为真实应变;εe为等效应变。

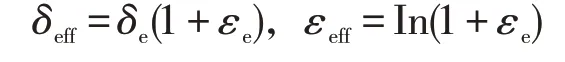

MAT24 号材料还可以加入Cowper-Symonds 本构模型相关参数对材料的性能进行设定[8]。Cowper-Symonds本构模型如下:

式中:为等效塑性应变值;为等效塑性应变率;δy为对应的应力值;为准静态应力值;SIGY为屈服应力;C和P为应变率效应参数,文中C和P值分别为8 000和8。

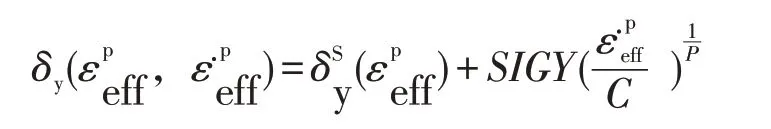

图3 支架结构截面Fig.3 The support structure section

2 主副支架结构设计

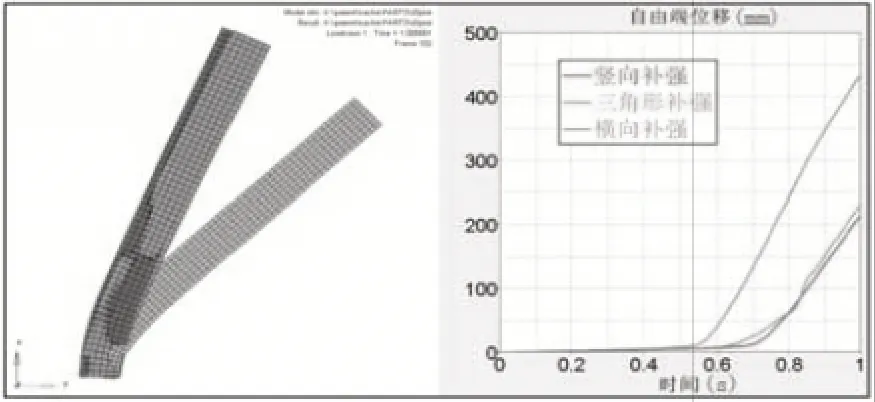

主副支架若仅使用槽钢或管钢,难以提供足够的刚度和吸能特性。需要在内部焊接补强板,设计如图3所示的补强截面形式。支架在碰撞过程中是弯曲变形,因此将支架单独取出在LS-DYNA 中分析[9],设置其一端固结,另一端施加与截面宽垂直的2000 N 恒定力,让其发生弯曲,寻找抗变形能力最强的结构形式[10]。

通过计算如图4,得出图3中三角形补强的结构自由端位移为232 mm,竖向补强的结构自由端位移为216 mm,横向补强的机构自由端位移为435 mm。显然,竖向补强后支架刚度最大抗变形能力最强。

图4 支架刚度分析Fig.4 The support stiffness analysis

3 壁障碰撞分析

移动壁障质量为1.102 t,碰撞速度为32 km·h-1。碰撞接触时间大致持续78 ms,阻挡梁在碰撞时发生翘曲振动,向前顶推主副支架,主支架绕支撑杆扭曲,副支架在与支撑杆连接处扭曲,支撑杆微量变形并小幅振动。主副支架下端部不断向前移动,侵入到车架下部,与此同时壁障移动速度不断降低,达到一定侵入量后,壁障速度降为0,并以一定速度反弹。在撞击完成后,支架有一定量的回弹。防护装置最终变形状态如图5。

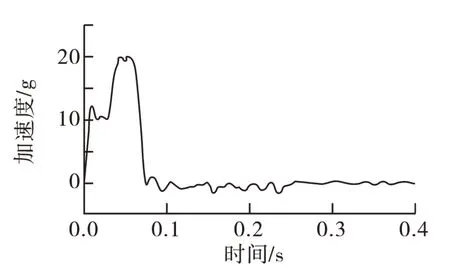

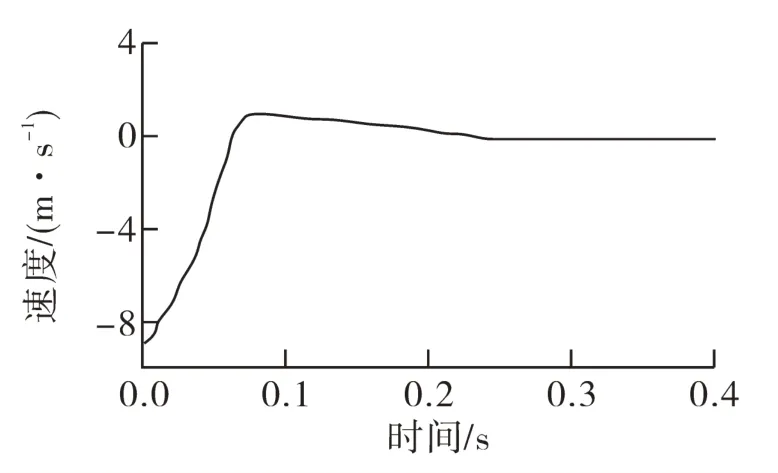

GB 11567.2-2001对于移动壁障碰撞的要求是,壁障减加速度不超过40 g,反弹速度不超过2 m·s-1。与本防护装置碰撞后得壁障的加速度及速度曲线如图6和图7,加速度曲线的第一波峰由阻挡梁引起,第二波峰由支架变形引起,最大值为20 g,壁障减速平稳,到64 ms左右开始反弹,到86 ms时最大反弹速度达到0.9 m·s-1,之后匀速降低在236 ms时静止。本防护装置满足上述两个要求。

图5 碰撞终止状态Fig.5 Collision termination state

图6 壁障加速度Fig.6 Barrier acceleration

GB 11567.2-2001还要求防护装置变形后与车辆最后端的纵向水平距离不超过400 mm。绘制防护装置上侵入量最深的点与车架最后端的相对位移曲线如图8。可以看出,防护装置基本保持匀速变形,在29 ms时,防护装置变形至车架最后端的正下方,之后防护装置开始侵入,到64 ms时,防护装置达到最大纵向位移369 mm,与车架最后端相距187 mm,随后产生9 mm的微量回弹并保持静止。本防护装置满足规范要求。

图7 壁障速度Fig.7 Barrier speed

图8 防护装置变形量Fig.8 Deformation protection device

4 总结

通过LS-DYNA 仿真分析,支架横截面内增加竖向补强能最大程度提升防护装置的刚度,支架绕支撑杆变形增强系能特性,支架斜向后安装可以减少侵入量,圆弧形截面的阻挡梁比矩形截面的阻挡梁产生更多的塑形变形,吸收的碰撞能量相应增多。防护装置有效阻挡了壁障的侵入,各项指标均符合法规要求。

[1]中国汽车技术研究中心.GB 11567.2-2001汽车和挂车侧面及后下部防护装置要求[S].北京:国家质检总局(SBTS),2001:3-8.

[2]李平飞,刘文苹.货车后下部防护装置的被动安全性计算机仿真[J].农业装备与车辆工程,2009(12):26-28.

[3]刘翰东,仲伟坤.我国载货汽车后下部防护标准存在的问题及建议[J].客车技术与研究,2010(6):43-45.

[4]杨辉,董学勤,李佳琦,于良富.货车后下部防钻撞保护装置的研究[J].汽车工程,2009(12):1162-1164.

[5]薛璐.能量耗散型货车后下部防护装置的开发与有限元仿真分析[D].长沙:湖南大学,2013:16-20.

[6]赵洋,越大军,许颖,张广志.浅析大型货车后下部防护装置的现状与改进措施[J].农业装备与车辆工程,2010(1):11-13.

[7]尚晓江,苏建宇.ANASYS/LS-DYNA 动力分析方法与工程实例[M].北京:水利水电出版社,2006:145-149.

[8]胡远志,曾必强,谢书港.基于LS-DYNA和HyperWoeks的汽车安全仿真与分析[M].北京:清华大学出版社,2011:62-64.

[9]刘高明,沈钢.机械式半主动控制橡胶节点的计算机仿真[J].华东交通大学学报,2012,29(5):18-22.

[10]程贤福,熊坚,李骏.汽车鼓式制动器的可靠性稳健优化设计[J].华东交通大学学报,2009,26(2):67-71.