锂离子电池循环寿命影响因素的研究

2015-11-21王双双武行兵张沿江姜雨恒

王双双, 武行兵, 张沿江, 臧 强, 姜雨恒

(合肥国轩高科动力能源股份公司,安徽合肥230011)

目前动力蓄电池主要以锰系、磷酸铁锂和三元系蓄电池为主。而以三元材料体系为主的动力蓄电池兼具锰酸锂、钴酸锂、镍酸锂等的特点,在能量密度、功率密度、温度特性等方面具有较大优势,国内外学者对其进行了大量研究[1],三元材料蓄电池在小型电子、电器等3C市场已获得大量实际应用,且其应用市场在持续快速增长,但由于其安全性问题,在电动车应用开发方面相对滞后。

镍钴锰三元系材料的集中研究开始于2001年,日本学者T.Ohzuku和加拿大学者J.Dahn[2]合作研究了利用共沉淀技术制备过渡金属的氢氧化物前驱体,然后在高温下烧结合成出具有优异电化学性能的锂离子电池正极材料。LiCoO2、LiNiO2同为α-NaFeO2结构,且Ni、Co、Mn为同周期相邻元素,因此它们能以任意比例混合形成固溶体并且保持层状结构不变,具有很好的结构互补性,同时它们在电化学性能上互补性也很好[3]。其中,层状Li-Ni-Co-Mn-O系列材料较好地兼备了三者的优点,弥补了各自的不足,具有高比容量、成本较低、循环性能稳定、安全性能较好等特点[4-6],被认为是较好地取代LiCoO2的正极材料。Ni-Co-Mn三元素协同效应的LiNi1/3Co1/3Mn1/3O2综合了其他材料的优点,如LiCoO2良好的循环性能、LiNiO2的高比容量和LiMn2O4的高安全性及低成本等特点,被认为是最有应用前景的新型正极材料[7],也被认为是用于纯动力电源和混合动力电源的理想选择[8]。

在LiNi1/3Co1/3Mn1/3O2中,Mn的价态为+4价,Co为+3价。在充放电过程中,Mn-O键长变化很小,保持不变的MnO6八面体可以在电化学过程中起到支撑结构的作用[9],从而保证了在循环过程中不致由于结构大幅劣化导致电池性能的不断衰降。锂离子电池循环寿命衰减的原因可以从多方面解释[10],本文以111型三元材料为正极,制成电池后对电池进行循环测试,对循环后电池进行拆解,从循环后的正负极极片与隔膜等主要材料方面进行分析研究。

1 实验

1.1 电池制备

实验所用电池材料为电池厂通用材料。其中,正极活性材料粉体是111型三元镍钴锰;负极活性材料为炭微球;电解液为1 mol/L LiPF6/(EC+DMC+DEC)(体积比1∶1∶1)。正极为正极活性材料、导电剂和粘结剂聚偏氟乙烯(PVDF)按92∶5∶3 (质量比)配比;负极为负极活性材料、导电剂和粘结剂(CMC)按88∶7∶5(质量比)配比。分别将正、负极粉料在N-N二甲基吡咯烷酮(NMP)溶剂和水溶剂中充分混合制浆,然后在涂布机上将其均匀涂布在箔材上,再经烘干、辊压、分切工序制成正、负极片。按照设计工艺,经化成、分容等工序后,制造出1965140型三元体系动力锂离子电池。

1.2 极片制备

电池循环测试采用晨威MP-18型电池检测柜。取未经循环测试和经过循环测试后的电池各1只,均放至空电态进行拆解;取拆解后的正负极片、隔膜等经DMC浸泡去除表面锂盐等杂质,经烘干后待测试;三元粉料从正极极片刮取浸泡过滤烘干后待用。

1.3 极片及粉料表征

极片表征方法:取拆解后处理的正负极片与隔膜等进行形貌与成分的测试,用带有能量散射光谱(EDS)能谱的JEOL JSM-6700F(操作电压5 kV)场发射扫描电子显微镜进行观察。粉料表征方法:取循环前及循环后的三元粉料进行X射线衍射光谱法(XRD)结构分析,仪器为PHILIPS X’Pert PRO X射线衍射仪。

2 结果与讨论

2.1 正极分析

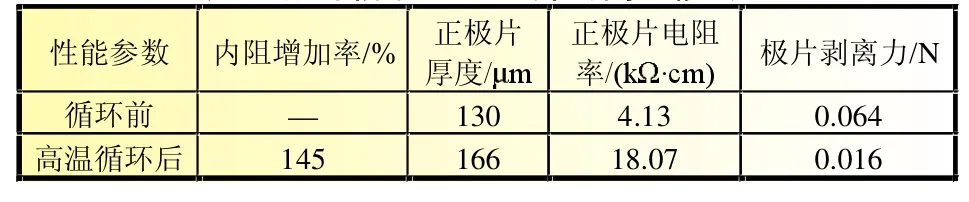

循环前后正极极片剥离性能对比如表1所示,经循环测试后的电池,正极片厚度及电阻率增加严重,极片剥离性能变差,说明极片在高温循环过程中膨胀严重。

表1 循环前后正极极片剥离性能对比

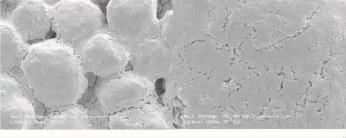

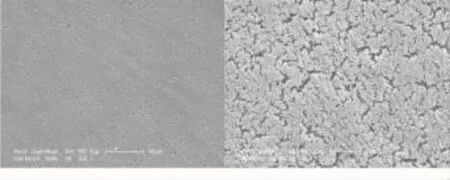

循环前后正极极片的扫描电子显微镜(SEM)图如图1、图2所示,由正极片的SEM图可知,形貌变化不大,仍能看到球状和基本的晶体结构,但是可以看出正极极片有开裂的情况。

图1 循环前正极极片SEM图

图2 循环后正极极片SEM图

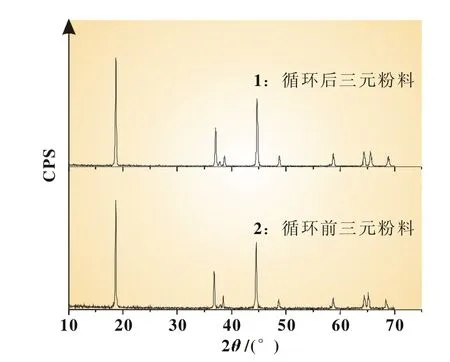

循环前后三元正极粉末XRD图如图3所示,晶型未发生变化,阳离子混排度也未加剧,层状结构有所改变(层间距变小),但是变化不是很大;从三元结构来说,层状结构改变可能是正极方面导致循环变差的根本原因,因为层间距变小会阻碍锂离子的正常脱嵌。

图3 循环前后三元正极粉末XRD图

2.2 负极分析

循环前后负极极片SEM图如图4、图5所示,循环后的负极极片表面出现较多小颗粒,说明在循环过程中负极固体电解质界面膜(SEI)增生严重,这也是负极掉粉的主要原因,负极方面不利于电池循环的主要是SEI膜增生导致的极片表面小颗粒。

图4 循环前负极极片SEM图

图5 循环后负极极片SEM图

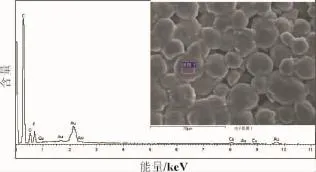

对循环前后的负极EDS分析,如图6、图7所示,循环后的O元素明显增加,应是电解液中的某些物质沉积在负极表面,但未见三元正极中Mn元素的溶出。

图6 循环前负极极片EDS图

2.3 隔膜分析

图7 循环后负极极片EDS图

图8 循环后接触正极侧隔膜SEM图

图9 循环后接触负极侧隔膜SEM图

循环后接触正极侧、负极侧隔膜的SEM图分别如图8、图9所示。拆解循环后电池时,近正负极侧隔膜颜色及沉积物程度不同,两侧被阻塞程度不同,负极侧沉积物较多,颜色较暗;由于取样时在DMC溶剂中洗涤,所以在分析隔膜SEM图时,靠正负极侧的微观形貌差别不大,间接说明隔膜本身在循环过程中变化不大。

对循环前后的隔膜进行拉伸实验测试,如图10所示,并未发现两者之间有明显的差别,进一步说明隔膜自身在循环过程中变化不大,但受表面沉积物影响可能会影响电池的循环性能。

3 结论

图10 隔膜循环前后横向纵向拉伸性能对比

对循环前后的三元电池进行拆解分析,循环后电池与未循环电池相比,电池性能宏观表现是内阻增加较多、容量衰减,分析如下:正极极片膨胀较严重,正极微观形貌变化不大,但极片表面有开裂现象,XRD数据分析层间距变化会导致循环性能变差;负极掉料严重,负极表面出现较多颗粒状物质,SEI膜增生严重影响循环性能;隔膜本身的影响不大,但接触正负极两侧隔膜外表观不同,接触负极侧沉积物较多,如阻塞较多也会影响电池循环性能。通过对循环测试前后这几种主要材料的分析比较,发现隔膜在循环前后的差异最小;循环后负极极片表面颗粒较多,粉料脱落较多;正极极片脱落较少,但有结构方面的变化,以上因素导致了三元电池循环性能的下降。

[1] 朱广焱.三元材料在锂离子动力电池上的应用[J].电源技术,2009,33(7):547-561.

[2] OHZUKU T.Layered lithium insertion material of LiNi1/3Co1/3Mn1/3-O2for lithium-ion batteries[J].Chem Lett,2001(7):642-643.

[3] TANG A D.Electrochemical properties and structural characterization of layered LixNi0.35Co0.3Mn0.35O2+δcathode materials[J].Mater Sci Eng B,2005,122(2):115-120.

[4] LIU Z L.Synthesis and characterization of LiNi1-x-yCoxMnyO2as the cathode materials of secondary lithium batteries[J].J Power Sources,1998,81/82:416-419.

[5] WEN J W.Synthesis and electrochemical characterization of Li-Co1/3Ni1/3Mn1/3O2by radiated polymer gel method[J].J Mater Sci,2007,42:7696-7701.

[6] KOSOVA N V.Mixed layered Ni-Mn-Co hydroxides:crystal structure,electronic state of ions,and thermal decomposition[J].J Power Sources,2007,174:735-740.

[7] 田华.正极材料LiNi1/3Co1/3Mn1/3O2的结构、性能及制备技术研究[J].材料导报,2008,22(5):238-354.

[8] 叶尚云.层状Ni-Mn基锂离子电池正极材料进展[J].稀有金属,2005,29(3):328-335.

[9] KIM J M.Role of transition metals in layed Li[Ni,Co,Mn]O2under electrochemical operation[J].Electrochimica Acta,2004,49: 3573-3580.

[10] 蒋新华.锂离子电池循环寿命快速衰减的原因[J].电池,2009,39 (4):206-207.