大运汽车仓储系统分析与优化对策研究

2015-11-21陈俊魏光磊高建建李辉

文/陈俊 魏光磊 高建建 李辉

大运汽车仓储系统分析与优化对策研究

文/陈俊 魏光磊 高建建 李辉

本文采用文献研究法、调查研究法和系统分析等方法,以大运汽车公司的仓储管理为研究对象,研究商用车制造过程中的生产物流环节,探讨仓储管理的现状。本文分别从库存控制策略,库存管理等几个方面逐一剖析当前大运汽车仓储管理中存在的问题,并针对当前存在的问题,提出仓储管理优化方案。

物流管理,仓储优化,货位管理,物料编码,大运汽车

1.大运汽车公司概况

湖北大运汽车有限公司于2011年落户郧县长岭经济开发区。该工业园项目占地1136亩,建设总规模厂房39万平方米,办公楼、职工公寓等辅助设施2.8万平方米。项目分两期进行,一期工程以节能环保型为主题,建设面积9.8万平方米,建成年产3万辆的改装汽车生产线、300米长的汽车总装配线、两条汽车检测线等。于同年3月正式开建,8月1日全部竣工。二期建设32万平方米的生产厂房,再建成两条300米长的国内领先的整车生产线;建成年产15万辆整车及配套零部件的整体生产规模。

截至2013年5月,专用车工厂(改装车间)、检验车间、装配一工厂和试车道、大型停车场已经投入使用,装配二工厂尚在建设中,预计近日可以投产,车身厂和车架厂还在筹备中。其中装配一工厂作为总装车间,长约300多米,宽约50多米,内设一条300米长的汽车装配线和左右线边仓、仓库、办公区等。

2.仓储物流标准化现状与对策

2.1 仓储物流标准化现状

物流标准化是指在包装、装卸、运输、储存、保管、流通加工、资源回收及信息管理等环节中,对重复性事物和概念通过制定发布和实施各类标准,达到协调统一,以获得最佳秩序和社会效益的目的。它主要包括物流基础设施标准化、物流管理标准化、物流信息标准化、物流技术标准化以及物流服务标准化。

公司目前物流标准化程度很低,没有构建标准化体系。在基础标准化方面,没有标准化的物流设备,没有统一化的包装样式及相关标识;在业务方面,没有标准的业务流程,导致业务开展工作效率低,出错率高;信息化方面,没有统一的信息收集、处理标准,没有标准化的信息传递渠道等,最终导致各环节或各个部门之间无法共享,信息传递慢,传递过程中易失真等严重问题发生。

2.2 仓储标准化对策

结合公司现状和现如今的物流发展现状以及和其他汽车企业的管理现状进行对比,特从以下几个方面进行入手:

2.2.1 物流基础设施标准化

结合公司实际情况,分析公司内部物流的运营现状,通过生产计划、采购周期、相关物流的基础信息等制定公司的物流基础设施标准化方案。

在供应商方面,采用标准的进货包装(包装样式、尺寸规格等统一),并在包装的统一位置张贴包装箱内货物信息。

公司通过结合实际物料规格等信息设计内部统一的物流周转箱、台车或料箱,提高物流流转效率,方便物料的在库管理。可以的话,采用更先进的自动化仓储系统或AGV系统,提高进库出库工作效率,减少员工劳动量,降低由于人工操作造成的出错率。

2.2.2 物流业务标准化

物流业务方面,制定详细的业务操作标准流程,比如收料标准化程序、转运标准化操作、入库和出库标准化程序以及仓库日常工作的标准化。

同时推行5S管理办法,通过整理区分工作中必须使用的、暂时要用的,暂时不用的和不必要的物品。再通过整理,让所有物品定位、定方法摆放得整齐有序,并明确标示。这样在开展业务时就会避免出现不必要的环节,诸如寻找操作工具等。经过后续的持续跟进就可以打造一个整洁有序的办公环境,提高业务的开展效率和办公质量。

2.2.3 物流信息标准化

公司应构建信息标准化体系,统一设定标准的物流设施尺寸规格、单据模版和数据标签及标准的信息化管理程序等。同时在信息传递方面严加控制,制定专用物流术语和相关的代码,使得信息便于各部门人员识别、流转。

图一 U9系统库存管理模块

3.库存控制现状与对策

3.1 库存控制现状

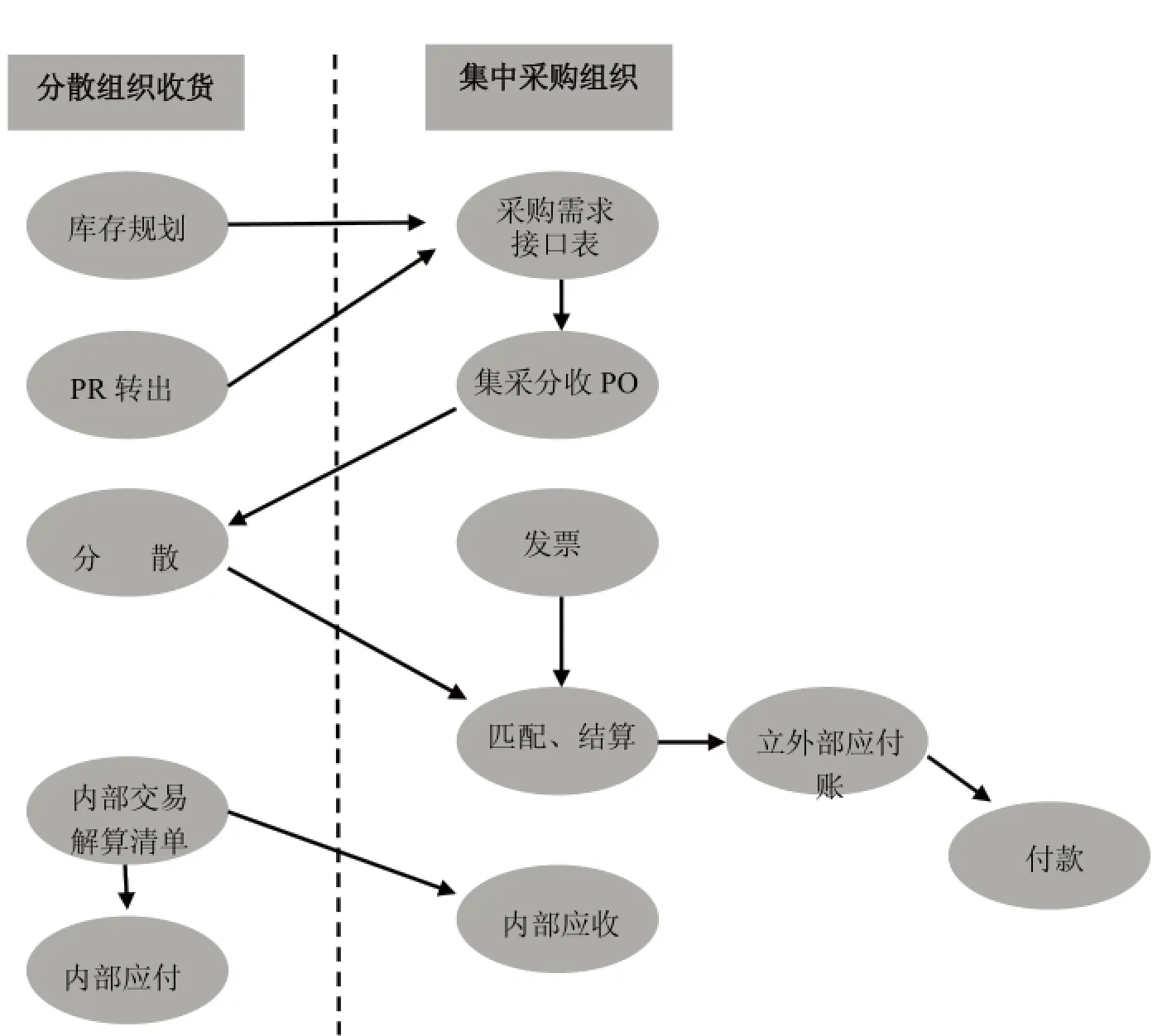

在用友U9系统中集成了库存控制模块,见图1:

由图1可以看出,该库存控制系统主要依据ABC控制原理,据“关键的少数,次要的多数”这一规律,对库存(物料、在制品、产成品)按其重要程度、价值高低、资金占用或消耗数量等进行分类、排序,以分清主次,抓住重点,并分别采用不同的控制方法。

但在实际操作中,该模块并没有被启用。因此公司目前在物料控制上很薄弱,经常发生缺件,导致生产中止,并且在缺件管理方面也缺少方法,在供应商面前显得很被动。

在物料规划方面,U9系统集成了最高最低点法、再订货点法、固定期间采购法、MRP规划法等方法。

另一方面,公司总部(成都大运)采用了供应商管理库存(VMI )办法,通过集采分收有效减少了由于独立预测的不确定性导致商流、物流和信息流浪费,从而降低了供应链的总成本。

3.2 库存控制对策

3.2.1 学习先进知识,树立正确的库存控制观念

现阶段,公司在库存方面采用的是传统观念。采购来的物资就入库,生产就出库,基本上只做到了物料的保管作用,缺少系统的控制方法,这直接导致进货无规律(采购部采购了就进库),采购不及时(采购部不了解库存实际情况),从而导致库存物资不均衡(有的多,有的少,不成套),无法顺利进行生产作业。特别在缺料控制方面,关键性物资经常缺料,从而导致停线,无法生产。资材部虽然每天上报缺料明细,但如何控制才是关键。

图二 集采分收模式流程图

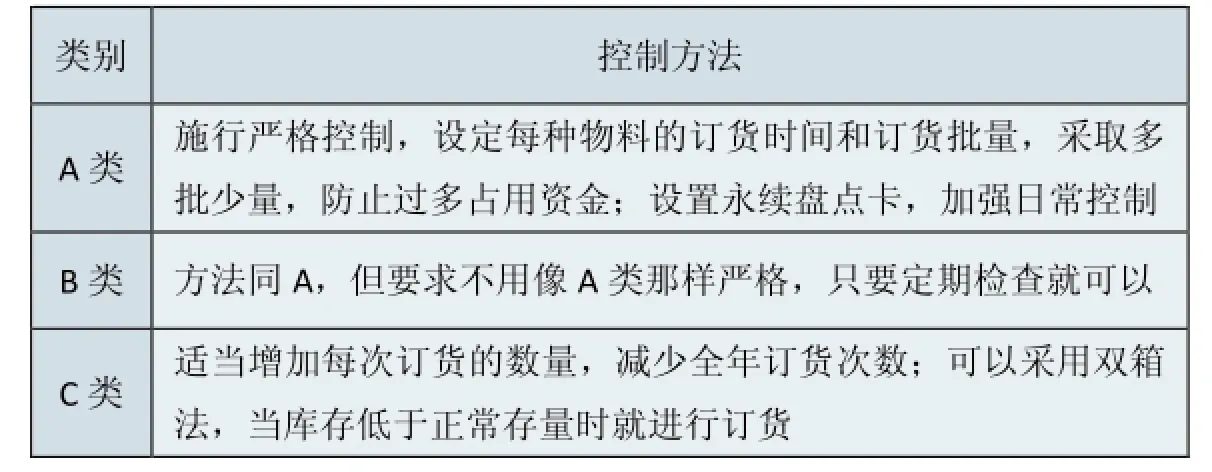

表一 ABC分类的控制方法

表二 关键因素法不同等级的管理策略

建议部门内部积极学习库存管理的相关理论知识,树立一个良好的观念,掌握一些先进的管理理念,知道从哪里下手解决问题,知道如何控制、改进等。同时,基层员工有了这个观念,就会在库存更新方面严格控制,及时更新相关信息,做到账物卡等信息的完全一致。

对于采购部门来讲,了解相关控制方法,结合相关数据,就会更加合理地安排采购计划,使得库存保持在一个恰当的水平。也可以根据采购和库存信息,合理安排生产,使得生产过程中不会发生缺料等情况。

3.2.2 执行ABC分析,结合关键因素分析法综合控制物料

完善U9系统数据,通过执行ABC分析,把所有物资分成ABC三类,然后分别控制。

但由于ABC分析法对BC类物资的区分和控制不足,因此可以引进关键因素分析法(CAV管理法),它是将货物分为最高优先级、较高优先级、中等优先级、较低优先级四个不同的等级,然后对不同等级的物资赋予不同的允许缺货制度,以弥补ABC分类法对BC类物资不够重视的缺陷。

3.2.3 分析企业当前情况,通过建模找出最佳控制方法

在进行分类控制分析后,如何对每一类物资进行合理的控制至关重要。我们可以采用建模分析的方法,通过收集相关信息:采购、生产、物流成本等必要信息,经过合理地处理,提出建模假设条件,然后在假设的基础上,结合每种库存模型方法的利弊或者假设条件,建立数学模型,并进行求解分析。最终结合企业的实际发展情况等因素选用一个适合公司目前发展的库存控制策略。

4.物料编码现状与对策

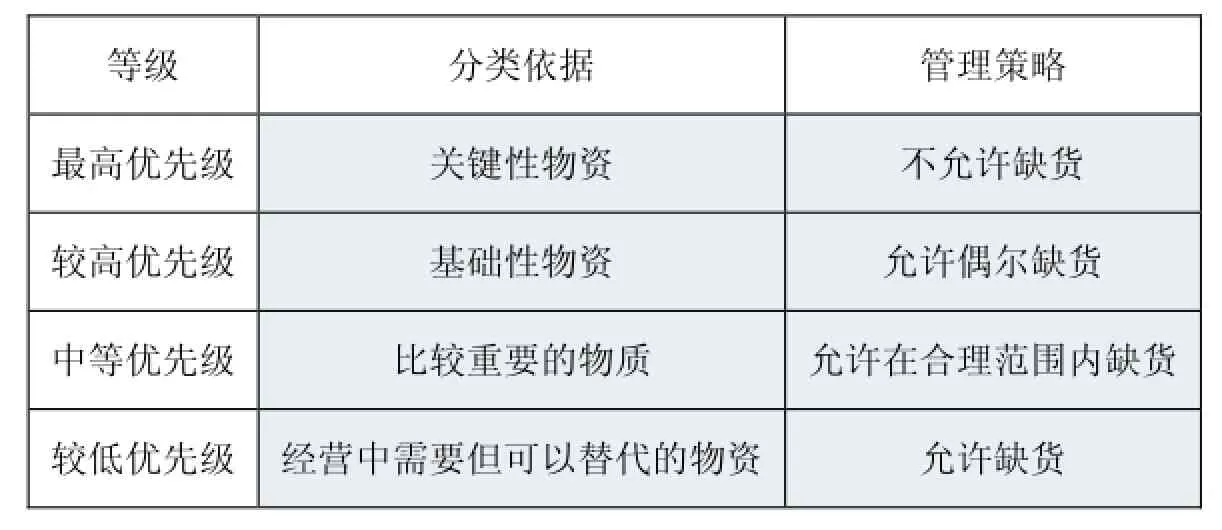

图三 大运公司一般零部件编码规则

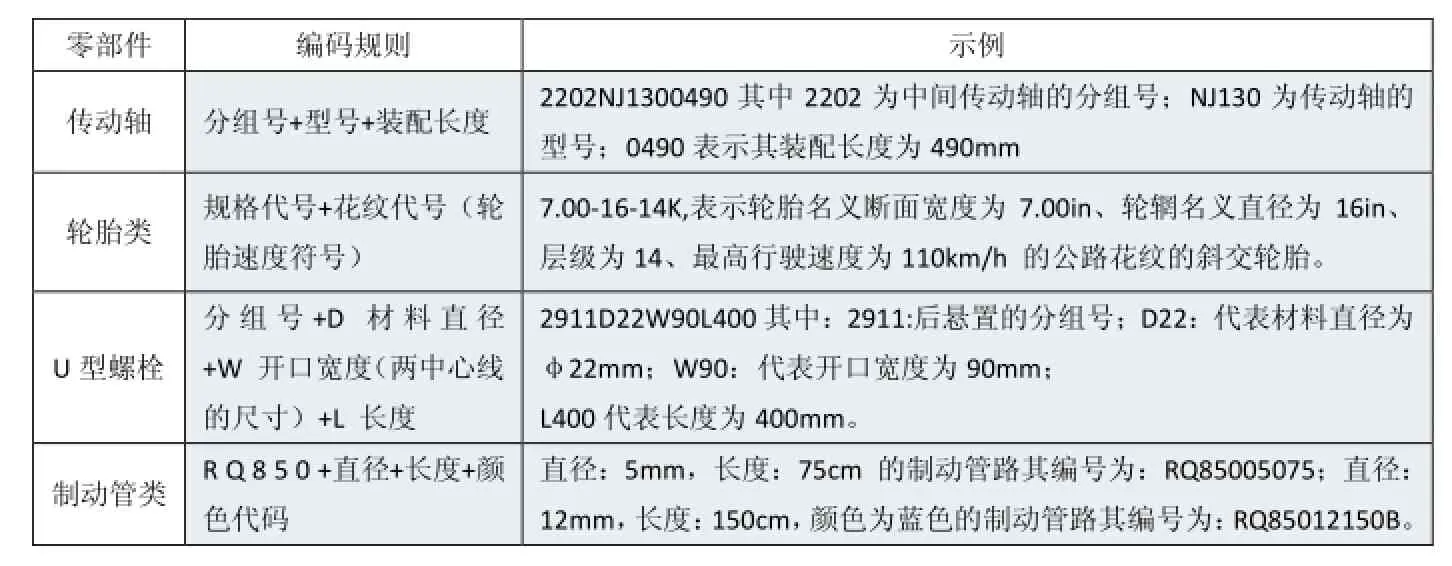

表三 大运公司特殊零部件的编码规则示例表

4.1 物料编码现状题,并有所针对性地提出优化方案,推进大运汽车的物流改善工作,从而来提高企业的产量并降低其生产、管理成本。

物料编码是物料的唯一标识,是计算机系统对物料的惟一识别代码,编码和物料一一对应。借着物料编码,可以增强物料数据的正确性,便于计算机的管理,提高各部门工作效率,降低物料库存和相关成本,同时也能使各种物料数据传递迅速、意见沟通更加容易。

公司目前对零部件的编号也做了明确的规定,对一般零件、零部件编号由企业名称代号、分组号、零部件顺序号、源码和扩展车型区别代号或变更代号组成。如图3。

同时对也对其他零部件做了特殊的规定,如表3。

总的来讲,公司总部制定的零部件标准编码规则具有一定的科学意义。但在实际工作中,有一部分使用的是标准化的物料编码,但有一部分就直接使用物料图号做编码,导致一物多码或一码多物的情况出现。同时技术部的图号又不是很规范,导致最后编码多种多样,规格不一。

4.2 物料编码对策

结合公司实际情况,为了使得物料编码系统逐渐完善,提高工作效率,减少不必要的浪费,建议如下:

第一,统一物料名称,避免一种物料多种名字的情况出现;

第二,统一计量单位,统一各个系统、档案中的物料计量单位,避免物料编码在存入系统时无法管理;

第三,取消编码中的DY项,对单个物料来讲,无实际意义;同时细分组别,将车型类别号调至最前;

第四,避免编码过长,编译易识别、易记忆、易传递的物料编码。编码过长过于复杂都会减缓核对传递速度,并且容易出错。

第五,标准化管理,经常维护,避免编码混乱,重码等情况的发生。

5 结论

通过本文的研究,深层次地了解大运汽车的物流现状,以及所存在的至要问

[1]S. Hsieh.K.-C. Tsai.A BOM Oriented Class-Based Storage Assignment in an Automated Storage/Retrieval System [J].The International Journal of Advanced Manufacturing Technology,2001,17:683~691

[2]Paul Schonsleben.Integral Logistics Management:Planning & Control of Comprehensive Supply Chains. 2004

[3]M.S. Sohail,A.S.Sohal.The use of third party logistics services: a Malaysian perspective. Technovation. 2003

[4]Ebru K Bish; Ana Muriel; Stephan Biller. Managing Flexible Capacity in a Make-to-Order Environment. Management Science. Feb 2005,Vol.51,No.2:167~180

[5]Fabbe-Costes N,M Jahre,ARouquet. Interacting standards:a basic element in logistics networks [J]. International Journal ofPhysicalDistribution&LogisticsMana gement,2006,36(2): 93~111.

[6]尚源.大型汽车制造企业物流问题研究[D]. 大连海事大学 2004

[7] 杨正纯.安吉天地物流公司汽车物流服务方案的研究[D]. 上海海事大学 2006

[8]陈敏.供应链环境下的汽车服务备件物流研究[D]. 对外经济贸易大学 2005

[9]王炼. J公司库存管理优化研究[D].电子科技大学 2008

[10]陈晓珊. 基于库存策略的供应链管理[D]. 复旦大学 2008

湖北汽车工业学院经济管理学院)