橇装式加油装置卸油管路结构设计分析

2015-11-21涂汉炯肖林

文/涂汉炯 肖林

橇装式加油装置卸油管路结构设计分析

文/涂汉炯 肖林

橇装式加油装置安放在地面,卸油管路的设计应考虑其安全性、经济性和实用性。本文通过对卸油管路尺寸的计算,选出合理的管路尺寸和相配的阀门与设备。对卸油管路工艺流程的分析,设计出合理的管路结构。

卸油管路;泵;设计;结构

橇装式加油装置是集储油、加油和卸油功能于一体的机电一体化设备。将槽车运来的油品通过橇装式加油装置的卸油系统输送到橇装式加油装置的储油罐中,再通过加油装置的加油系统实现向外加油。现对橇装式加油装置的卸油系统管路结构设计进行分析。

卸油管路系统的工艺流程:

槽车将油品运输到橇装式加油装置,通过橇装式加油装置上的油泵将油品输送到橇装式加油站的储油罐中。当橇装式加油站停电或橇装式加油装置上的卸油泵检修时,可以通过槽车自带的油泵向储油罐中卸油。

卸油管路系统结构主要有以下部件组成:

1.储油罐

根据规范AQ3002-2005的要求,罐体的设计压力为0.1MPa,罐体的单罐最大容积不得大于25立方米。

2.油泵的选型。

1)泵的使用环境为危险化学品,属于易燃、易爆环境,选择泵时应选用防爆电机,卸油泵必须为防爆油泵。

2)泵的选型因数很多,对橇装式加油装置流量是选泵的重要性能数据之一,它直接关系到整个装置的液体输送能力和客户卸油时间的长短。根据卸油时间一般定为40分钟左右客户可以接受,计算泵的流量:Q=V/h=25立方米/40min*60min=37.5立方米/小时,根据泵的选取原则按计算流量的1.1倍选取泵,泵的最大流量为:Q最大=1.1*37.5立方米/小时=41.25立方米/小时,选取泵的额定流量为44.7立方米/小时〉41.25立方米/小时

3.卸油主要管路的设计计算。

1)计算泵每秒流量:Q=44.7立方米/小时=44.7立方米/3600秒=0.0124立方米/秒

2)计算管道直径D:Q=A*V=(1/4)π*D2*V,根据化工手册查得汽油的安全流速为V=4.6m/s,D=0.05863m=58.63mm

3)根据计算的管道直径选择钢管:第一,管道输送油品为易燃、易爆物品,固需选择无缝钢管;第二,根据计算的管道直径,选取DN65钢管,钢管外径为76mm壁厚为3mm,钢管内径为70mm>58.63mm

4.快速接头的选型

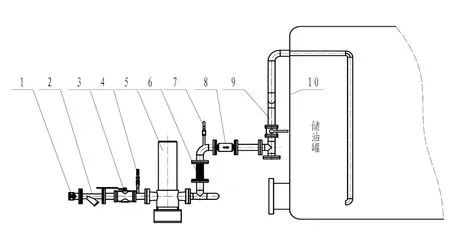

1.自封式快速接头 2.过滤器 3.四位三通球阀 4.压力表 5.卸油泵 6.排气阀 7.金属软管 8.单向阀 9.卸油进管路 10.储油罐

快速接头尺寸的大小需根据不同地区的油罐车的接口和软管而定,但选取的快速接头必须为自封型,

5.过滤器

因柴油或汽油中含有大量的杂质和固体颗粒,需在泵的前方安装一个过滤器保护泵和保证输送的油品进入罐体后保持罐体的清洁。

6.卸油管路排气阀

管路输送的是易燃、易爆油品。为防止在卸油初期,卸油管路中无油而导致油泵空转而影响泵的使用寿命,同时泵的空转将引起转动轴承处发热烧毁轴承,发热时易产生火星而引发油品的燃烧从而发生安全事故,在卸油时要先将运油车的软管接到快速接头上打开卸油管路的排气阀,放出管路中的空气后,再启动橇装式加油装置上的卸油泵,以确保卸油的安全。

7.金属软管

因泵在运行过程中会产生振动,需在泵的前后安装金属软管用于减震,防止管路上各个阀门、设备振动而出现漏油。

8.卸油泵旁通管路

油泵在使用过程中如损坏或橇装式加油装置现场停电的情况下,可以通过运油车上的泵向橇装式加油装置卸油。

9.单向阀

管路卸油完毕后,因管路高于油罐车的输油软管,管路中将会有余油留下,为防止卸完油后油品返回卸油口后流到地面,需在卸油管路中增加一个单向阀防止输送液体回流

10.罐体进油管路

橇装式加油装置一般是安放在地面,管路从罐体上部穿入,将减少管路穿入与传出罐体的焊缝,减少整个橇装式加油装置泄漏的风险。管路插入罐体底部距罐体约150mm,防止卸油时油品自由落体时产生气泡和静电。

结论及建议:

1.橇装式加油装置卸油管路的设计应考虑安全和经济,各个设备的选择应考虑防爆型设备。

2.客户需要卸油计量时,可以在卸油管路中增加流量计。

3.为提高卸油管路的安全性,可以通过控制器控制泵的开启和关闭。

(作者单位:重庆耐德工业股份有限公司)

1.AQ3002-2005阻隔防爆橇装式汽车加油(气)装置技术要求