系留气球囊体无损质量检测方法研究与应用

2015-11-20陈永强

陈永强

(芜湖职业技术学院 机械工程学院,安徽 芜湖241006)

0 前 言

系留气球是一种浮空器,目前广泛应用于民用产品和军事中,而系留气球囊体作为一种制造工艺难度大、成型过程长的复合材料产品,目前国内产品质量检测主要引用美国材料与试验协会的ASTM系留标准[1]。由于生产条件和检测环境等诸多因素的不同,该标准不能有效满足国内的生产和质量控制要求,亟需对适合我国浮空器囊体生产设备、生产环境提出有效的质量控制标准和质量检测方法。本文以某企业承担的阵地式系留气球为研究对象,结合气球囊体成型过程,研究囊体材料在高频热合过程中的质量检测方法。

1 质量检测环境要素分析

高频热合工序是囊体材料相互连接的主要方式,是囊体加工成型最重要的一道工序。由于囊体材料热合检验不能在事后经济、有效地进行,目前对于热合质量检验仅限于目测等感官手段或进行样件破坏性试验进行验证。为了对囊体材料中大量热合部位的质量一致性、可靠性进行控制,亟需一种非破坏性、实时检测的无损检测手段进行过程质量控制。

无损检测正是在此种检测条件下的一种理想检测手段,无损检测NDT(Non-destructive testing)就是利用声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处技术状态(如合格与否、剩余寿命等)的所有技术手段的总称[2]。无损检测是以不损坏被检测对象的使用性能为前提,应用物理和化学现象,对囊体原材料,零部件和成品进行有效的检测,借以评价他们的完整性、连续性和其他物理性能。与破坏性检测相比,无损检测具有非破坏性、全面性、全程性特点,可以对制造用原材料、各中间工艺环节、直至最终的产品进行全程检测,也可对服役中的设备进行检测,是目前产品设备可靠性检查的重要手段,已经成为产品制造和使用中不可缺少的组成部分。

系留气球囊体属于复合软性膜材料,通常厚度在3mm左右,针对囊体材料的材料特性,选用灯箱检测、超声波检测、X射线检测、红外线检测和太赫兹检测5种无损检测方法进行对比研究[3]。

本次研究共制3种试件,通过调整热合工艺参数来控制其热合强度,按照热合剥离强度大致将试件分为强度高、中、低3个类别。

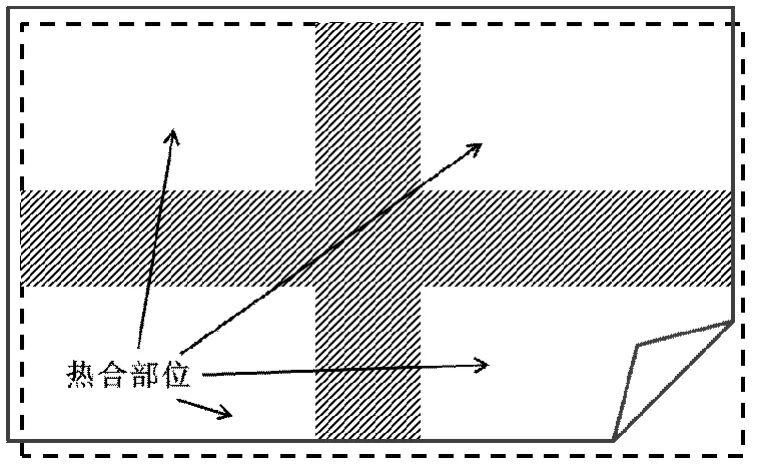

图1 热合强度高、中、低3种热合检测样件

2 各类检测方法的应用

2.1 灯箱检测

灯箱检测是一种非常简便、常用的囊体材料检测手段,通过在箱体中排布若干灯管,提供足够的照度,把囊体材料铺设在灯箱上,可对材料在普通亮度下无法发现的缺陷和损伤进行检查,简单易用。现阶段灯箱普遍用于囊体材料的入所检验和裁片工序前的检验,进行单层囊体材料的缺陷识别。

但是当把囊体材料热合成双层材料及多层材料时,由于材料厚度的增加,灯光的穿透性大大削弱,对热合缝的相关缺陷不能有效、快速的发现及排除。

2.2 超声波检测

超声波法是工业上一种常见的探伤方法,它是最早用于复合材料无损检测的方法之一。为了有效的向试件中发射和接收超声波,超声检测时一般要使用水、油等液体作为耦合剂。检测时必须保持探头和试件之间良好的耦合,即在两者之间填充介质以排除空气,避免因空气层的存在导致声能几乎全部被反射的现象发生。超声波无损检测不适用于检测大面积被测物,因为耦合介质水、油等不但会污染试件,探头与试件直接接触,也可能造成试件的破坏并影响检测结果。通过委托合肥某检测科技有限公司对提供的试件进行超声波检测发现,在调整多种检测波长后,超声和毫米波波长太长,达不到要求的分辨率;无法识别缺陷部位。

2.3 X射线检测

X射线法是基于物体正常部位与缺陷部位反射或吸收X射线的能力不同实现对物体缺陷的检测,其在金属缺陷和蜂窝材料等检测方面应用广泛,对气孔、夹杂、疏松等体积型缺陷的检测灵敏度较高,但对平面缺陷的检测灵敏度较低,当射线方向与平面缺陷垂直时,如裂纹、分层等就很难检测出来。另外,射线对人体有害,检测时必须增加保护措施。通过委托合肥某检测科技有限公司对提供试件的X射线检测,X光对膜材料的穿透能力过强,成像对比度较差,不能有效对缺陷部位进行辨识。

2.4 红外热波成像检测

红外热波成像检测技术是建立在电磁辐射和热传导理论基础上的一门无损检测技术,多个国家已把红外热波检测技术广泛应用于飞机复合材料构件内部缺陷及胶接质量检验、蒙皮铆接质量检测等。如果试件内部存在缺陷时,热流就被缺陷阻挡或加速扩散,经过一段时间就会在缺陷附近产生热量堆积或损失,引起试件表面温度梯度的变化,表现为温度异常。红外热波无损检测技术可以大面积、快速的对被测物进行检测,并可保证不对被测物造成污损[4]。

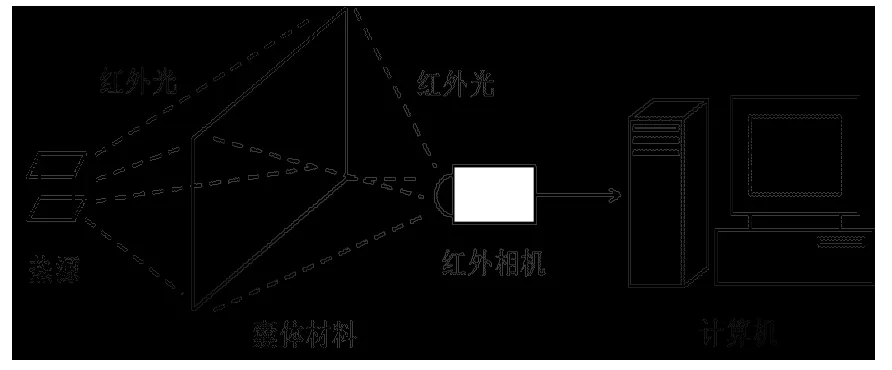

图2 红外热成像检测方法示意图

将此3种试件委托中国科技大学进行红外热波检测,红外热像仪采集了热合程度不同的3组样品的红外图像,其热加载前后的红外图像分别如图3-6所示。图中四角红色亮区域为热合区域,中间十字形暗区域为未热合区域。四周边缘部分由于热加载不均匀,呈现暗色。

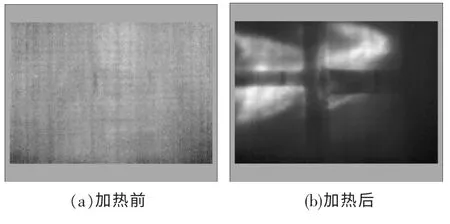

图3 热合程度较高的一组样品的红外图像

图3对应热合程度较高的一组样品的红外图像。图像(a)是热加载前的红外图像,已经隐约可以看出热合区域与未热合区域的轮廓。在热加载后的图像(b)中,二者的对比明显,界限分明。

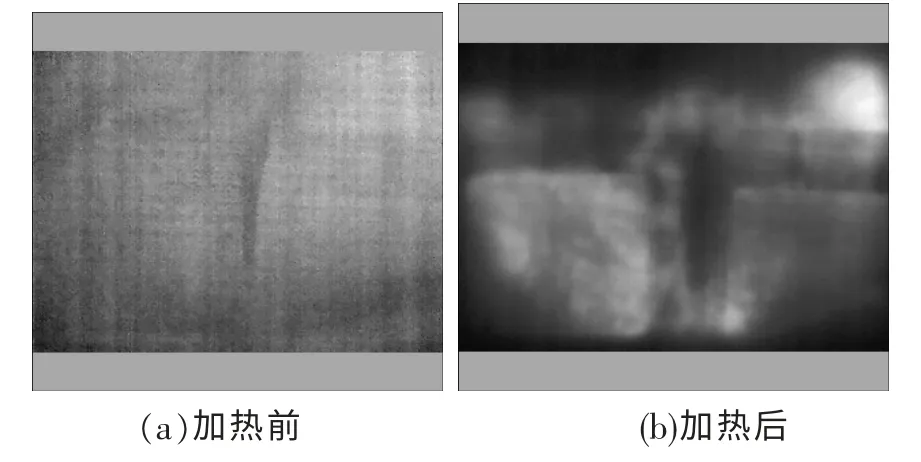

图4 热合程度中等的一组样品的红外图像

图4对应热合程度中等的一组样品的红外图像。热加载前的图像(a)温度分布均匀,看不出热合区域与未热合区域的界限。在热加载后的图像(b)中,二者的轮廓清晰,层次分明。

图5 热合程度较低的一组样品的红外图像

图5对应热合程度较低的一组样品的红外图像。如图像(a)所示,热加载前的红外图像分辨不出热合区域和未热合区域的差别。在热加载后的图像(b)中可以看出二者的轮廓,但其界限比较模糊。

热合程度较高的一组样品(图3),其在热加载前的红外图像已经能隐约看到热合部分与未热合部分的界限,热加载后两个区域的对比更加明显。这是由于热合程度较高时,热合区域两层材料结合的更加紧密,热导率相对较高,使得此区域的温度与未热合区域相比反差较大。热合程度中等和较低的两组样品(图4和图5),其在热加载前无法分辨出热合部分与未热合部分的界限,但在热加载后可以看到二者的轮廓,热合程度较低的一组边界较为模糊。这是由于热合程度降低时,热合区域和未热合区域热导率差别减小,只有在样品两侧温度反差较大时才能显现出这种差异,而热合程度较低时这种差异减弱了。

通过对试验结果的分析可以看出,红外方法能很好的区分出囊体材料热合区域与未热合区域的界限,并且热合程度的不同也由温度对比反差的不同反映出来。

2.5 太赫兹检测

太赫兹泛指频率在0.1-10THz波段内的电磁波,位于红外和微波之间, 处于宏观电子学向微观光子学的过渡阶段,是20世纪80年代末发展起来的一种高新技术,太赫兹无损探伤技术在检测非金属非极化材料内部缺陷方面具有独特优势,近年来颇受关注,它在基础研究、工业应用、生物医学、军事等领域有相当重要的应用前景。太赫兹无损探伤技术融合了太赫兹成像技术和太赫兹时域光谱技术,采用扫描的方法对物体进行脉冲成像,获得物品上每个区域的时域光谱信息,再通过分析得出此区域的内部结构信息和组成成份信息,将所有区域的信息拼接组合到一起便获得整个物品的内部结构信息和成份信息[5]。传统的太赫兹成像方法获得的是太赫兹穿透物体时传播路径上的综合影响,最终得到的是物品的二维信息叠加图,无法获得物品内部的结构状态等三维信息,而使用太赫兹无损探伤方法可以获得物品内部的结构信息,从而帮助我们判断物品内部的分层、缺陷的位置、形状等三维信息。

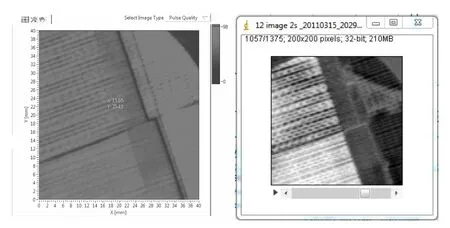

通过微波光子学研究中心进行热合样件太赫兹检测,检测图片如图6所示。

图6 太赫兹检测截图

从图6的检测截图效果看,在太赫兹特有频段内热合部位强弱对比不明显。通过大量试验数据分析得出结论是太赫兹分辨率高,成像清晰;但是扫描速度较慢,实现实时检测较为困难,不适应于囊体生产的流水线作业模式。

3 各类检测方法对比研究分析

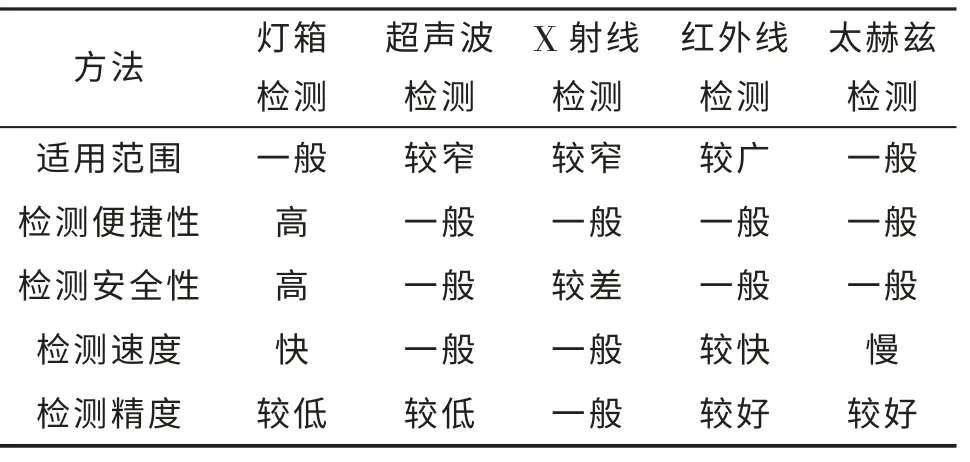

通过运用5种常见无损质量检测方法对指定试件进行对比测试,记录了囊体高频热合无损质量检测测试数据,我们从适用范围、检测便捷性、检测安全性、检测速度及检测精度5个方面对5种检测方法进行评价,见表1,根据测试效果初步认为红外热波检测是系留气球囊体高频热合无损质量检测的有效方法,可以作为囊体高频热合无损质量检测设备工程化应用的发展方向。

表1 5种检测方法对比评价表

红外热波无损检测的主要优势在于其试用范围广、检测面积大、检测速度快、检测结果易读性强等特点,特别适用于在系留气球囊体高频热合工序中的质量检测[6]。结合本次研究结果,针对在质量检测过程中的实际情况,我们认为将来应不断积累系留气球囊体在高频热合工序中产生缺陷时的红外热像特征图谱,研究缺陷发生时的温度变化规律。加强基础课题的研究,努力提高红外检测技术的检测精度、检测标准和检测效率,实现智能化、自动化的检测。

4 结 论

系留气球在空间和时间上弥补了飞机和卫星的空白,应用前景十分广阔,由于其属于航空产品类别,因此客户十分重视在使用过程的安全性、可靠性和保障性。鉴于国内外基本没有公开的系留气球囊体质量检测研究方法和应用实例,本文以相关国外产品标准及资料为基础,结合国内企业的实际生产经验,对常用无损检测方法在系留气球囊体质量检测过程中的应用进行了分析研究,明确了将来在质检工作中的主要技术方法和研究方向。

[1]潘峰,王林强,袁飞.美国系留气球载预警系统的发展现状及趋势分析[J].船舶电子对抗,2010(05):32-35.

[2]耿荣生.迅速发展的中国无损检测事业[J].无损检测,2008(02):69-72.

[3]林铁.超声波检测技术的应用[J].中国设备工程,2012(07):42-43.

[4]李晓丽,金万平,张存林,等.红外热波无损检测技术应用与进展[J].无损检测,2015(06):19-22.

[5]杨振刚,赵毕强,刘劲松,等.太赫兹无损检测的研究[J].物理,2013(10):708-711.

[6]石胜明.无损检测质量管理[J].黑龙江科技信息,2008(23):33.