塔河油田油气集输管网腐蚀现状及防腐蚀技术

2015-11-19李占坤王喜乐王国瑞宝音

李占坤,孙 彪,王喜乐,王国瑞,宝音

(1. 中石化西北油田分公司,乌鲁木齐 830011; 2. 新疆天普石油天然气工程技术有限公司,轮台 841600)

塔河油田油气集输管网腐蚀现状及防腐蚀技术

李占坤1,孙 彪1,王喜乐1,王国瑞2,宝音2

(1. 中石化西北油田分公司,乌鲁木齐 830011; 2. 新疆天普石油天然气工程技术有限公司,轮台 841600)

塔河油田在近几年的开发过程中,采油设备及集输管网受到极大的腐蚀破坏,严重影响油田的正常生产。通过对塔河油田已建地面管网系统的腐蚀监测及油、气、水分析,发现油井采出来的原油中含有大量的H2S,CO2以及高矿化度地层水等腐蚀性物质,采取了添加化学剂防护、阴极保护法、管线集输端点加药技术和强化含油污水处理技术等防护措施,有效保障了油气集输管道的安全运行。

塔河油田;腐蚀现状;腐蚀机理;防腐蚀措施

2003年塔河油田从单井流程逐渐改为油气集输进入联合站进行集中处理。油井生产出的原油含有大量的H2S、CO2以及油田水等其他杂质,同时油田水含有大量的氯根和硫酸根离子等强腐蚀介质,在油气水混合集输的过程中对采油设备的腐蚀极大。据统计,在开发过程中,集输管线因腐蚀穿孔多达150起,损失约八千万元,严重影响原油的正常生产集输,这些地面管线腐蚀的加剧大大降低了设备的使用寿命。因此深入研究塔河油田油气集输管网的腐蚀现状,找准其腐蚀机理,并找出相应对策,维持油田的正常、安全生产,提高油田开发效率有着极其重大的意义[1-7]。

1 塔河油田概况及管网情况

1.1 塔河油田概况

塔河油田位于塔里木盆地沙雅隆起阿克库勒凸起艾协克-桑塔木断块残岳背斜上。主力油层为具有底水的奥陶系碳酸盐岩溶缝洞型油藏。油藏中部深度5 600 m,原始压力61.26 MPa,压力系数1.1,温度128 ℃,地温梯度2.2 ℃/100 m,属于深层、正常压力系数、低温重质油藏。含有H2S油井占总井数的80%,其中高于100 mg/m3的油井占62 %,高于10 000 mg/m3的油井共计8口。地层水矿化度高(约20×104mg/L),pH低(5.5~6.0),呈弱酸性,且含有较高的H2S、CO2,腐蚀性强。

油田的原油密度和原油粘度横向差异大,原油运动粘度平均为2 717.58 mm2·s,原油密度介于0.824 9~1.007 5 g/cm3之间,既有轻质油、又有中质油、重质油。总体上原油密度分布从西南向东北逐渐变稠变重,由最西南、南部的原油密度小于0.86 g/cm3,过渡到6区西北部的1.0 g/cm3以上。目前,油井总井数为207口,正常生产井192口,间歇生产井15口。目前日产原油水平7 800 t/d,年生产原油2.85×107t,综合含水22.84%。

1.2 塔河油田油气集输管网现状

塔河油田地面油气集输工程采用二级布站方式,即单井-计转站-联合站。在工程建设上,采用了以自动化为核心的配套新技术,油气集输充分利用地层能量,简化工艺流程,全过程采用单管密闭集输技术,广泛利用了高效的油气处理设备,降耗节能。设备按流程布置,采用集散式自动控制系统,实现了井站无人值守、定期巡检的油区自动化,形成了“小站计量接转、大站集中处理”的局面。

塔河油田已建联合处理站4座、污水处理站5座、天然气处理站8座、油气外输首末站9座、计量接转站53座,油气集输干线965 km,伴生气天然气输送管道为78.52 km。

2 地面集输管网腐蚀现状

2.1 油气集输管网腐蚀标准

从2005年3月塔河油田开始展开管网腐蚀监测,对各类数据进行了汇总收集、分析,同时引入以下两个标准:

(1) 石化行业标准腐蚀速率<0.076 mm/a[1]。

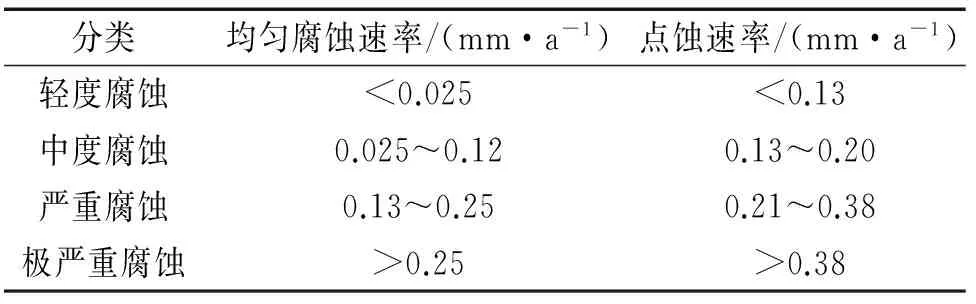

(2) 美国腐蚀工程师协会NACE RP-0775-2005中对腐蚀程度进行较为详细的规定,见表1。

表1 NACE标准RP-0775-2005对腐蚀程度的规定

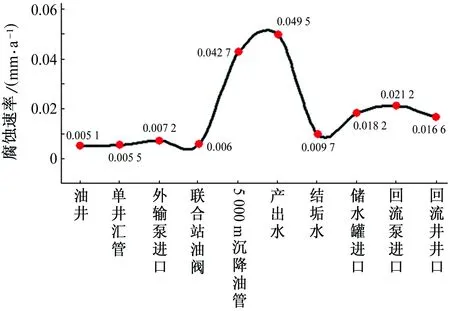

与行标进行对比,因塔河油田地面管网使用时间不长,目前腐蚀处于轻度腐蚀状态,见图1,但在生产过程中,多次出现穿孔泄漏现象,给生产带来较大的困难。

图1 塔河油田地面生产系统腐蚀变化趋势Fig. 1 Corrosion rates of the ground production system in tahe oilfield

2.2 塔河油田地面集输管网腐蚀情况

塔河单井集输管网系统2003年9月投入运行,仅2013年里腐蚀点数超过2个以上管线就多达16个,详见表2和图2。

表2 塔河油田集输系统腐蚀统计

图2 管线腐蚀照片Fig. 2 Corrosion morphology of gathering pipelines

由图2可见,腐蚀现象发生的频率增加,通过对联合站进站管线的腐蚀情况进行统计分析,发现部分管线出现穿孔,管线底部附近管壁已经变薄,即将穿孔。从现场切割管线看,以内腐蚀为主,且腐蚀坑较多;在一些管线焊接处还出现腐蚀裂纹和腐蚀刺漏。腐蚀严重影响着油田的正常生产,同时造成环境污染。

3 塔河油田腐蚀监测情况

在塔河油田主要的腐蚀监测方式是采用挂片失重法进行腐蚀速率的监测,其次是建立声波监测技术,此项技术目前正在开展过程中。

3.1 挂片失重法监测腐蚀速率

失重法是一种简单直接的腐蚀测量方法。首先将试件称量,记录原始数据,然后将试件挂入所需监测的介质内,一定时间后取出,清洗腐蚀产物后称量,根据试验周期、试件表面积、试件材质密度、失重量计算其腐蚀速率。计算公式:

(1)

式中:F为平均腐蚀率,mm/a;mgf、mhf分别为试验前、后试片的质量,g;tf为挂片时间,d;ρ为试片材质密度,g/cm3。S为试片表面积,cm2。

失重法的优点有:投资省、测试结果准确性高、腐蚀产物及微生物可直接获取、可获取点试数据;其缺点是获得数据时间较长,不能获得实时监测数据。

通过对生产系统腐蚀情况进行调查,详细编写监测方案,建立多个试验监测点,而油、气集输系统腐蚀监测点的建立采用“带压开孔技术”,实现了不停产安装,解决了因停产安装所带来的一切不良后果。取、放试片全面实现带压取、放,不同管径使用不同的试件夹,不影响油田正常生产。

从目前在用塔河油田油气生产系统和集输系统监测点中共选取43个腐蚀监测点做腐蚀动态监测试验,具体分布如下:12个计转站29个监测点,其中两个监测点在TK637和TK454,联合站各系统设有14个监测点,监测点分布均匀,设计合理,覆盖油田所有区域。

3.2 监(检)测数据分析

3.2.1 腐蚀监测数据

塔河油田按工区划分为一至十二个区域,通过3.1所述腐蚀监测手段对塔河油田油气集输管线进行监测,得到2008年至2013年腐蚀监测数据,并进行综合评价:

(1) 集输系统均匀腐蚀、点蚀(局部腐蚀)并存,且点蚀远远大于均匀腐蚀。点蚀是造成管线腐蚀穿孔的主要原因,所造成的危害远远大于均匀腐蚀。通过对集输管线上、中、下(横截面)挂片监测,明确管线内部腐蚀趋势分布:当含水低时,集输管线内部上、中、下腐蚀速度差异不大,且腐蚀速度较低,如八区来液平均腐蚀速度仅为0.006 9 mm/a;当含水上升达到分层流动时,管线底部腐蚀远远大于中、上部,且点蚀严重,是造成目前部分管线底部穿孔的主要原因,如7-2计转站生产汇管在腐蚀监测中上部为0.011 2 mm/a,下部为0.012 1 mm/a,且试片的点蚀为严重;二号联12区来油进口(新管线)腐蚀速度为0.014 4 mm/a,试片点蚀为严重点腐蚀。

(2) 八区气体集输系统腐蚀严重,8-1伴生气上部腐蚀速度为0.029 8 mm/a,下部腐蚀速度为0.046 2 mm/a,属中度腐蚀,从试片腐蚀外形看,以均匀腐蚀为主。

(3) 通过系统化的腐蚀监测,初步明确了地面生产系统腐蚀现状: 单井集输流程平均腐蚀速度为0.007 4 mm/a,但存在局部腐蚀,如7-3计转站TK451井单井流程最大点蚀速度0.341 1 mm/a,属严重点蚀。

计转站生产汇管部分存在较严重的管底局部腐蚀,10-5计转站生产汇管腐蚀速率为0.006 2 mm/a,但点蚀速度为0.260 7 mm/a,属严重点蚀。

二号联污水提升泵进口腐蚀速率达到0.004 2 mm/a,试片表面存在明显局部腐蚀。点蚀速率达到0.319 9 mm/a,属严重点蚀。

3.2.2 腐蚀介质分析

塔河油田地层产出水CaCl2水型,pH为5.0~6.5,水中离子含量为:Cl-15×104mg/L,Ca2++Mg2+5×103mg/L,K++Na+12×104mg/L,S2-0.4~3.05 mg/L。水中游离CO2含量为80~250 mg/L,腐生菌含量一般大于104个/mL,且不同程度含有硫酸盐还原菌(SRB)10个/mL、铁细菌(FB)103个/mL。

4 塔河油田影响管网腐蚀主要因素分析

通过对有效监(检)测数据进行分析,归纳总结出:塔河油田管网腐蚀的主要因素有硫化氢腐蚀、二氧化碳腐蚀和油田水腐蚀。

4.1 硫化氢腐蚀

在八区及其外围的部分油井富含H2S气体,从检测结果显示,八区和评价区域西北部H2S较高,超过了1 000 mg/m3,因此存在H2S对管柱、流程腐蚀和威胁人员健康安全的重要问题,硫化氢最高TK740井94 429.41 mg/m3。从2006年硫化氢检测的755个点的统计数据分析,硫化氢含量超过80 g/m3有275个点,其中包括121口单井和3个计转站。

H2S化学腐蚀[2]可引起多种类型的腐蚀,如氢脆和硫化物应力腐蚀破裂等,渗入钢材的氢会使强度或硬度较高的钢材晶格变形,致使材料韧性变差,甚至钢材内部引起微裂纹,均使钢材变脆,此既为氢脆。硫化物应力腐蚀破裂,就是在拉应力或残余张应力加速下,钢材氢脆微裂纹的发展直至材料的破裂过程。

干燥的H2S对金属材料无腐蚀破坏作用,H2S只有溶解在水中才具有腐蚀性。H2S是易溶于水的气体,常温常压下饱和浓度可达到3 000 mg/L,与CO2和O2相比,H2S在水中的溶解度最高。H2S一旦溶于水,便立即电离,使水pH下降,呈酸性。不同浓度下生成的腐蚀产物性质不同,H2S质量浓度为5.0 mg/L时形成的腐蚀产物为FeS和FeS2,FeS较致密,有一定的保护性;H2S质量浓度为5.0~20 mg/L时形成的腐蚀产物是Fe9S8,Fe9S8疏松,无保护作用。

4.2 CO2腐蚀

CO2腐蚀是非硫油气田的主要腐蚀介质,在没有水时,CO2是不发生腐蚀的;当有游离水出现时,CO2溶于水生成碳酸,碳酸使水的pH下降,对钢发生氢去极化腐蚀。除了碳酸引起水溶液pH下降外,低分子量的有机酸如醋酸也会引起腐蚀,但这些酸很少成为非硫油气田腐蚀的主要原因。没有电介质(水)存在的条件下,CO2本身是不腐蚀金属的。CO2只有溶于水中生成碳酸,才会引起腐蚀。

CO2是一种易溶于水的气体,常温常压下饱和溶解度为1 000 mg/L,随温度上升溶解度下降,随压力升高溶解度上升[3]。CO2溶于水后形成弱酸,降低了体系的pH。由于水中H+量的增多就会产生氢去极化腐蚀,氢离子是强去极化剂,极易夺取电子还原,促进阳极铁溶解而导致腐蚀。所以游离的CO2腐蚀,从腐蚀电化学的观点看,就是含有酸性物质引起的氢去极化腐蚀。在含CO2油气环境中,钢铁表面在腐蚀初期可视为裸露表面,随后将被碳酸盐腐蚀产物膜所覆盖。所以,水溶液对钢铁的腐蚀,除了受氢阴极去极化反应速率的控制,还与腐蚀产物是否在钢表面成膜,膜的结构和稳定性有着十分重要的关系。钢材受游离CO2腐蚀而生成的腐蚀产物都是易溶的,在金属表面不易形成保护膜。游离CO2腐蚀受温度的影响很大,因为当温度升高时,碳酸的电离度增大,所以升高温度会大大促进腐蚀。

4.3 油田水的腐蚀

塔河油田地层水的平均密度1.134 mg/cm3,矿化度13×104~26×104mg/L,Cl-含量8×104~12×104mg/L,属CaCl2型水性,pH 6.5呈弱酸性,水的硬度2×104~4×104,油田水属高盐高硬高腐蚀性的“卤水”。

把油田按含水级别分为五级:无水期(Fw≤2%)、低含水期(2 在产出水中,主要监测硫酸盐还原菌、腐生菌和铁细菌3种细菌。引起腐蚀的主要是SRB[4]。研究表明[5]:当有SRB存在时,促使SO42-还原为S2-,同时SRB的代产物生成S2-,加速电化学腐蚀,并有铁的硫化物(Fe9S8、FeS)生成。结果表明:污水中HCO3-,CO2,Ca2+,Fe2+对加速SRB造成钢铁的腐蚀有很大的促进作用,特别是垢下SRB的存在加速了对钢材的局部腐蚀,直至穿孔。 水中Cl-、HCO3-、Ca2+、Fe2+对腐蚀影响研究资料表明:产出水中侵蚀性离子Cl-、HCO3-是引起钢铁腐蚀特别是局部腐蚀的主要因素。Cl-半径小,具有很强的渗穿透能力。Ca2+,Fe2+对加速SRB造成钢铁的腐蚀有很大的促进作用。 5.1 硫化氢的化学防护 2006年8月在单井开展化学防治硫化氢的现场试验,主要试验方式是在油井出口管线或分离器处加入硫化氢吸收剂,降低罐口硫化氢含量。试验结果表明,采用化学剂吸附的方式可以降低罐口硫化氢含量,但存在反应速率慢、加药量偏大。 2006年8月首次在TK1005井进行化学防治硫化氢的现场试验,主要试验方式是在敞口罐流程罐口处加入雾化的硫化氢吸收剂,降低罐口硫化氢含量。该井日产原油110 m3、天然气4 800 m3。检测H2S含量为2 860 mg/m3。试验中用药剂在井口和分离器后注入,通过对放油口硫化氢含量进行检测硫化氢含量降低至30 mg/m3以下,同时药剂用量较大,表明吸附剂从原油中逸出的能力减弱降低了快速中和硫化氢的能力。不论是在井口加药还是分离器后加入药剂,硫化氢吸收剂能有效降低储油罐中硫化氢浓度。试验结果表明,使用喷淋方式配合流程中加入除硫剂是现阶段化学法防治硫化氢的理想方式。 5.2 牺牲阳极的阴极保护 集输系统全部采用外加电流阴极保护技术,对管线外壁进行了有效保护。但对管线内壁无保护作用,而油田地面集输系统恰恰是以内腐蚀为主,加上管线没有进行任何内防腐蚀处理。因此,后天的化学防护是减缓和延长塔河油田集输系统管线腐蚀的主要手段[6]。 5.3 油、气集输系统端点加药保护技术 通过调查,塔河油田油气集输系统采用了外加电流阴极保护技术,而管线内部没有采取任何防护措施,从目前集输管线穿孔和腐蚀监测资料表明:集输系统腐蚀以内腐蚀为主,而外加电流阴极保护技术对内腐蚀起不到保护作用,且对已建生产设施又不可能进行推倒重建(管线从新采用内防腐技术)。因此,端点加药保护技术的现场推广应用势在必行,其原理:在集输干线的端点站通过连续投加缓蚀剂来控制管线的腐蚀,延长管线的使用寿命。端点站就是一条集输干线的起点,药剂从端点站加入后沿流程到干线末端整条管线都将受到保护。 通过现场调查大部分计转站都建有端点加药的工艺流程,而且都是计量泵,只需筛选出适合的缓蚀剂,调整好浓度,在端点站连续投加,使缓蚀剂均匀地分布在钢材表面,形成一层保护膜,将钢材与腐蚀介质隔离开来,达到减缓腐蚀、延长管线寿命的目的。从2008年至2013年腐蚀管片监测数据分析可得:未采用端点加药技术前,如7-3计转站TK451井单井流程最大点蚀速度0.341 1 mm/a,属严重点腐蚀;采用端点加药技术后,该管线最大点时速度控制在0.109 7mm/a,属轻度点腐蚀,且平均腐蚀速率由0.097 5 mm/a降低至0.024 7 mm/a。 5.4 强化含油污水处理技术 2009年通过对塔河油田系统监测发现,产出水经过处理到储水罐进口腐蚀速度呈下降趋势,但是到外输泵进口腐蚀速度上升明显,甚至腐蚀速度超过处理前的污水,这说明处理后的水在流程中可能被二次污染,加剧了腐蚀。目前二号联污水处理系统投加的药剂有缓蚀阻垢剂、净水剂、絮凝剂三种药剂。通过对塔河油田地层水介质分析,水中含有一定量的硫酸盐还原菌(SRB),腐生菌(TGB)和铁细菌(FB),所以要加强污水处理系统的杀菌工作,减缓系统的腐蚀[7]。 联合站的污水处理系统自投用至今,运行较为稳定。该系统投用前各出水口污水含油量都远远超标,投用后出口污水含油量都在设计要求以内,有效降低了管线内原油含水量。700 m3污水接收罐进口污水含油在190.47~4 863.04 mg/L,出口污水含油在8.113~80.164 mg/L,在高效聚结斜管除油器的进水含油设计要求小于500 mg/L范围内;除油器出口污水含油2.173~37.795 mg/L,在设计要求小于100 mg/L范围内;核桃壳过滤器出口污水含油0.521~7.038 mg/L;污水外排在设计要求小于10 mg/L范围内。对处理后的产出水进行细菌含量分析,分析表明:硫酸盐还原菌(SRB),腐生菌(TGB)和铁细菌(FB)含量均控制在10个/mL范围内。 6.1 结论 (1) 通过对塔河生产系统腐蚀监测,基本明确了腐蚀现状、腐蚀特征以及沿生产流程腐蚀的变化趋势。从不同监测时间看,腐蚀速率有上升趋势,特别部分监测点的点蚀速率在(4~6 mm/a),属极严重腐蚀,而且以内腐蚀为主。 (2) 通过单井开展化学防治硫化氢的现场试验,试验表明:喷淋方式配合生产工艺流程中加入硫化氢吸收剂是现阶段化学法防治硫化氢的理想方式;硫化氢吸收剂能有效的降低储油罐中硫化氢浓度,从而降低硫化氢腐蚀。 (3) 通过对集输管线采取阴极保护法和端点加药保护技术,监测数据表明:集输管线外部和内部腐蚀得到了有效抑制,达到减缓管线腐蚀和延长管线寿命的目的。 (4) 通过强化含油污水处理技术,监测数据表明:处理后的产出水对系统的腐蚀呈下降趋势,同时有效地减少了细菌含量。 6.2 建议 (1) 塔河油田需要对油井硫化氢腐蚀环境开展在油、水两相中皆起作用的预防腐蚀、减轻腐蚀工艺技术及方法的系统研究。 (2) 进一步完善腐蚀监(检)测网络,建立实时监(检)测手段,如超声波检测技术,腐蚀探针检测技术等,满足腐蚀监(检)测的需要,使监(检)测数据最大限度地反映生产系统腐蚀现状,为防护提供可靠、科学的决策依据。 (3) 需要进一步加快、加强集输管网的防腐技术的研究和应用,加快油、气集输系统端点加药保护技术的推广应用,保证油气集输管网的正常生产运行。 [1] 刘鹤霞,刘学勤,李勃,等. 耐油田污水腐蚀的HF涂料[J]. 材料保护,1996,29(6):25-26. [2] 李国敏,刘烈伟,郑家燊. 碳钢在含硫化氢及高压二氧化碳饱和的NaCl溶液中的腐蚀行为[J]. 中国腐蚀与防护学报,2000,20(4):204-211. [3] 李建平,赵国仙,郝士明. 几种因素对油套管钢CO2腐蚀行为影响[J]. 中国腐蚀与防护学报,2005,25(4):241-244. [4] 万里平,孟英峰,王存新,等. 西部油田油管腐蚀结垢机理研究[J]. 中国腐蚀与防护学报,2007,27(4):247-252. [5] 刘宏芳,汪梅芳,许立铭. 硫酸盐还原菌腐蚀的微生物防治研究进展[J]. 腐蚀科学与防护技术,2003,15(3):161-163. [6] 闫茂成,王俭秋,柯伟,等. 埋地管线剥离覆盖层下阴极保护的有效性[J]. 中国腐蚀与防护学报,2007,27(5):257-262. [7] 刘玉秀,刘贵昌,战广深. 硫酸盐还原菌引起的微生物腐蚀的研究进展[J]. 腐蚀与防护,2002,23(6):245-249. Corrosion Status Situation and Anti-corrosion Technology of Oil Gas Gathering and Distribution Pipelines in Tahe Oilfield LI Zhan-kun1, SUN Biao1, WANG Xi-le1, WANG Guo-rui2, BAO Yin2 (1. SINOPEC Northwest Oilfiled Branch, Urumqi 830011, China; 2. Xinjiang Tianpu Oil & Gas Engineering Technology Co., Ltd., Luntai 841600, China) The different degrees corrosion damage of surface production equipment and distribution pipelines in Tahe oilfield greatly affected the normal oilfield operation in recent years. Based on the corrosion monitoring of built oilfield surface pipelines and the analysis of oil, gas and water, it was found that the crude oil from oil wells containning large amounts of H2S, CO2and high salinity formation water and other corrosive substances, Adding chemicals protection, cathodic protection, pipeline gathering endpoint dosing techniques and oily wastewater enhanc treatment were taken to ensure the safe operation of oil and gas gathering pipelines. Tahe oilfield; corrosion status; corrosion mechanism; anti-corrosion measure 2014-07-01 李占坤(1978-),工程师,学士,从事注水、水质处理、提高采收率的研究,13940140813,lzkxbyt@126.com TG174 B 1005-748X(2015)03-0240-055 塔河油田管网防腐蚀措施

6 结论及建议