含油集输管道CO2腐蚀速率预测的研究进展

2015-11-19程远鹏李自力毕海胜郭百合

程远鹏,李自力,毕海胜,郭百合,白 羽

(1. 中国石油大学(华东) 储运与建筑工程学院,青岛 266580; 2. 长江大学 石油工程学院,武汉 430100)

石油管道防腐蚀

含油集输管道CO2腐蚀速率预测的研究进展

程远鹏1,2,李自力1,毕海胜1,郭百合1,白 羽2

(1. 中国石油大学(华东) 储运与建筑工程学院,青岛 266580; 2. 长江大学 石油工程学院,武汉 430100)

在一定条件下,腐蚀介质中含油对集输管道CO2腐蚀行为有一定的缓蚀作用,是否考虑油品的润湿性和腐蚀产物膜,已成为各个不同CO2腐蚀预测模型的最大的差别。介绍了已有的CO2腐蚀速率预测模型及其考虑的因素;在此基础上,从经验模型、半经验模型、机理模型及神经网络模型四个方面系统地总结了近年来考虑含油影响的CO2腐蚀速率预测研究的进展,并提出了现存的一些问题和今后的研究方向。

集输管道;含油影响;CO2;腐蚀;预测模型

在油气田的集输管线中,普遍存在CO2腐蚀。我国许多油田采出液为含CO2的高矿化度油水混合液,CO2与水反应生成的碳酸(H2CO3)会引起管线迅速的全面腐蚀和严重的局部腐蚀,使得管线发生早期腐蚀失效[1]。此外,CO2的存在也促进了垢和腐蚀产物沉积在管道内壁上,为硫酸盐还原菌(SRB)的繁殖创造了有利条件,加速垢下金属的局部点蚀失效[2]。国内外研究表明,70%油气田集输系统的腐蚀失效归因于CO2,30%的失效主要归因于SRB,CO2己成为集输管道腐蚀的主要因素[3]。近年来,集输管道CO2腐蚀造成的井口装置失灵、闸门丝杆断裂、油套管穿孔、集输管道爆破等问题日益突出,腐蚀损失约占石油石化行业产值的6%[4]。油气集输管道的内腐蚀问题已引起现场和有关防腐蚀科研机构人员的广泛重视,对集输管道的腐蚀机理研究日益成为研究的热点和重点[5]。

然而在研究管材腐蚀行为时,通常使用盐水加腐蚀性物质(如CO2、H2S、Cl-等)的体系来模拟生产现场的腐蚀环境,而很少考虑含油的影响。这样的评价体系可能过高地评估了腐蚀速率,用这样的模型得到的数据来预测油气集输管道中的腐蚀问题和评价缓蚀剂的缓蚀效率时会产生偏差,往往会造成腐蚀控制中不必要的资金浪费。实际上,试验研究表明含油对碳钢的CO2腐蚀行为有显著的影响[6-9],缓蚀作用的机理主要是油品的几何覆盖效应。油品中具有缓蚀作用的化合物吸附在金属表面,有利于生成更致密的腐蚀产物膜,在抑制金属表面腐蚀反应的活性点的同时阻碍了腐蚀性物质与腐蚀产物的传输,从而显著降低了管材的腐蚀速率。因此,考虑含油对体系腐蚀行为的影响,探索影响机理,对腐蚀行为做出适当的评价和预测,从而在石油开发及油气输送过程中对管材以及防护措施的选择上进行合理投资,对于提高石油生产的经济效益有着十分重要的意义。

1 CO2腐蚀速率预测模型及其考虑的因素

1.1 CO2腐蚀速率预测模型

为了实时掌握管道的状态,保证管道安全运行,国际上对于管道腐蚀的预测越来越关注。国内外的腐蚀与防护研究人员考虑不同的腐蚀类型,建立了大量的腐蚀速率、腐蚀剩余寿命预测模型和专家系统。1975年,De Waard和Millams综合考虑了CO2分压和温度对腐蚀的影响,首次建立了CO2腐蚀预测模型。此后,涌现出了大量的腐蚀预测模型,这些模型考虑的因素也越来越多,包括流速,pH,有无结垢,有机酸等,有的甚至考虑了保护性腐蚀产物膜的影响。同时,这些模型也在不断被发展和改进,添加新的计算因素,提高了预测的准确性和应用的普适性。1991年,De Waard等[10]建立了“最坏情况”下的腐蚀速率预测模型;O.Kvernvold等[11]开发的Corroline程序可以用来评价大口径输送管内多相流的腐蚀情况;T.R.Andesne等[12]以处于潮湿CO2环境中的管材为研究对象建立的管道内壁腐蚀速率预测模型能够根据管材的最大腐蚀速率预测其剩余使用寿命。我国对油气管道腐蚀预测的研究起步较晚,廖柯熹等[13]借助于人工神经网络方法(ANN)建立了腐蚀管道剩余寿命预测模型和油气管道疲劳寿命的仿真系统;姚建军等[14]建立了管道电化学腐蚀模型,可以对管道腐蚀剩余寿命进行评估。

近年来,世界范围内的许多石油公司和研究部门根据大量的室内试验数据和现场监测的腐蚀数据,提出了经验模型(Empirical models)、半经验模型(Semi-empirical models)及机理模型(Mechanistic models)等多个预测模型[15],预测模型的核心其实就是一个理论公式,通过这个公式阐述在影响CO2的多个条件变化的情况下不同的腐蚀情况。它需要多个校正因子来校正这个公式,在满足一个或者多个影响因素变化的情况下,得到一个与实验室、现场的实际腐蚀速率更贴近的腐蚀速率。其中挪威的Norsok M506是最具代表意义的经验模型;半经验模型中最典型代表模型为Shell公司的De Waard-Milliams(DWM)模型,也是目前应用较多的预测模型;机理模型以S.Nesic建立的模型应用最为广泛。通过这几种预测模型对流动状态下的CO2腐蚀速率预测进行比较,结果表明,挪威的Norsok M506模型与试验数据的误差最小。

预测模型方面国外的技术较为成熟,准确度较高。由于国内不同油田腐蚀环境的复杂性,直接应用国外腐蚀预测模型效果不是很理想。并且上述模型大都是在中、低温条件下建立的,而在高温高压等苛刻环境条件下,预测结果偏差较大。而且在实际的应用中,由于腐蚀环境在不断的发生着变化,CO2腐蚀的规律也在发生着变化。在不同地区不同的油气田其环境相差比较大,在这一油田适用的预测方法在其他油田未必能够适用。因此,有必要结合实验室和现场腐蚀数据,对现有模型进行修正或者开发出新的更具实际应用价值的腐蚀预测模型,才能更好地应用于油田开发实际,为油田及时掌握腐蚀进程并采取相应措施提供更准确的理论参考。

1.2 预测模型考虑的因素

上述结合实验室和现场腐蚀数据建立的预测模型,大多考虑纯水相的腐蚀条件,很少考虑含油对腐蚀行为的影响。油品中的有机化合物会改变腐蚀产物膜的形貌和致密程度,从而对腐蚀速率产生影响。实际上,如何处理油品的润湿性和腐蚀产物膜的特性已经成为各个不同预测模型的最大差别[16]。为了了解不同腐蚀预测模型对含油影响的处理情况,有必要对常见的腐蚀预测模型进行比较(如表1所示)。从表中可知,已有几个预测模型已经考虑了含油对腐蚀速率的影响。

表1 不同腐蚀预测模型考虑的因素

由表1可见,有几个预测模型已经考虑了含油对腐蚀速率的影响,含油对CO2腐蚀过程中的影响已经逐渐得到重视,在这些考虑含油影响的不同的模型中,其选择的处理方法不一样,对油品的影响考虑的程度不一样,从而导致预测的结果相差也比较大。不管怎样,研究含油对CO2腐蚀过程的影响朝着定量的方向迈出了重要一步。De Warrd 等[17]采用两套油田数据,用原油的API度和含水量导出了一个经验公式;Intertech公司的ECE模型[18]在考虑原油影响的基础上建立了新的腐蚀速率相关性,可以对不同含水率形成的乳状液(油包水/水包油)的腐蚀速率进行预测;Ohio University的J.Y. Cai等[6]使用模型油(model oil) LVT200并结合电导探针研究了油水两相流的水润湿性并评估腐蚀程度。

2 考虑含油影响的CO2腐蚀预测模型的最新进展

2.1 经验模型

经验模型主要是根据实验室和现场腐蚀试验数据建立起来的预测模型,最为著名的就是挪威的Norsok M506模型[19]。该模型是根据低温试验数据和高温现场数据建立的经验模型,这一模型已经成为目前国内外在抗CO2腐蚀选材和确定腐蚀裕量设计的一个重要标准。Norsok模型的缺点在于始终没有考虑含油对腐蚀速率的影响。

2.2 半经验模型

目前,CO2腐蚀速率的预测模型大都是半经验型,De Waard和Milliams建立的DWM预测模型已成为预测CO2腐蚀速率的基础。这个模型的建立也是一个逐步改进提高的过程,最初的De Warrd 75模型只考虑温度和CO2分压的影响;De Warrd 91模型考虑了介质中pH和Fe2+浓度、腐蚀产物膜等因素的影响;De Warrd 93模型则对De Warrd 91模型的修正因子做了修改,且初步提出了流速影响论;De Warrd 95模型进一步考虑了介质传输过程和流速的影响;De Waard 2003根据油-水-管之间的界面张力,研究了原油比重和含水率对腐蚀速率的影响,得出了考虑原油影响因子的预测公式[23]。

在De Waard模型的基础上,各大石油公司以及科研机构都作出了自己的半经验型预测模型,其中考虑含油对CO2腐蚀速率影响的有ECE模型和Predict模型等。Interech公司的ECE模型[18]是建立在De Warrd 95模型的基础之上的,该模型考虑原油的影响并建立了新的原油腐蚀相关性,该模型可根据含水率的不同分别对油包水和水包油乳状液进行腐蚀速率预测。InterCorr International的Predict模型[24]更多地考虑油的浸润性和腐蚀产物膜的影响,因此在多数情况下其预测的腐蚀速率比较低。模型预测的腐蚀速率对pH比较敏感,这是由于pH影响腐蚀产物膜的形成和介质中H+的传输过程。当介质中pH高于4.5~5时,预测的腐蚀速率比较低;崔钺等[25]在De Waard腐蚀模型预测管段平均腐蚀速率的基础上,应用计算流体动力学(CFD)方法计算分析了流场参数、湍动能和相分布对管段腐蚀速率的影响,进而结合颗粒冲蚀模型,对已有的De Waard腐蚀模型进行了改进,并提出了流场作用下的CO2腐蚀模型。改进模型计算出的管线重点腐蚀位置和腐蚀速率,与现场工况的壁厚检测结果吻合良好。

2.3 机理模型

机理模型主要从CO2腐蚀的微观机理出发,结合材料表面的化学、电化学反应,离子在材料与溶液界面处的传质过程,以及离子在腐蚀产物膜中扩散与迁移过程等建立的预测模型。其中比较著名的是S.Nesic根据CO2腐蚀过程反应动力学建立的Ohio模型。1996年,S.Nesic根据CO2腐蚀过程反应的动力学特性,建立了CO2腐蚀速率预测的机理模型[26]。该模型考虑了pH、温度、流速等因素对阴极和阳极反应的影响,对CO2腐蚀机理进行了深入的剖析;2001年,S.Nesic[27]考虑了材料表面的化学、电化学反应,材料表面与溶液界面之间的传质过程,建立了有腐蚀产物膜覆盖条件下的机理模型。该模型除了预测腐蚀速率以外,还可以预测介质中的离子浓度和流速。2003年,S.Nesic等[28-29]利用环流试验研究了腐蚀过程中腐蚀产物膜的厚度和孔隙度的变化情况,以孔隙度表征腐蚀产物膜的形态,建立了FeCO3沉积生长的动力学模型,提出了无量纲成膜倾向因子。该模型更多地考虑腐蚀产物膜的影响,因而对pH和温度比较敏感,在高的温度和pH条件下,预测的腐蚀速率比较低。

机理模型的建立需要对腐蚀机理、物质的扩散微观机理和关键性的控制因素有一个清晰和深入的认识,正是由于对原油的特性和缓蚀机理认识不足的原因,S.Nesic模型始终没有考虑原油的影响,这种状况直到2007年才得到改善,2007年,S.Nesic等[6]将用于水夹带(或油润湿)模型中计算最大液滴直径的公式和用于计算临界液滴直径的公式整合到Ohio机理模型中,并开发出CO2腐蚀速率预测软件包MULTICORP V4.2。

2.4 神经网络预测模型

从20世纪60年代以来,随着高含CO2油气田的相继开发,国内外对CO2腐蚀产生的严重后果有了深刻认识,广泛开展了CO2腐蚀的破坏机理、主要影响因素和腐蚀规律研究,并建立了数以百计的腐蚀速率预测模型。目前国际上关于CO2腐蚀速率的预测模型主要包括经验模型,半经验模型和机理模型三类,这三类预测模型均存在一定的不完善性和较强的针对性,只能说某一模型更适合于某一特定环境的油气田环境,要建立准确的和普适的预测模型较为困难,还需要对其进行更深入的研究和改进。

由于引起CO2腐蚀的原因复杂,腐蚀因素与腐蚀后果往往与若干个因素有关,将传统的数据处理方法应用于腐蚀试验数据处理往往得不到满意的结果,存在适应性差,精度低,对腐蚀的非线性进程把握不够等缺点。近年来,随着计算机和人工智能的飞速发展,使数据的处理变得更轻松、便捷,为人们提供了有利的处理工具。神经网络可以处理大量含有噪声的数据,从中提取出数据内含的规律,用网络来拟合数据的输入和输出之间的非线性映射关系。人工神经网络(Artifical Neural Networks,ANN)作为一种强有力的建模工具,从20世纪90年代后逐渐被腐蚀科学工作者引入到工程与试验研究中取得良好的效果,尤其是CO2腐蚀速率预测方面得到了良好的应用效果。已有研究[30]表明,人工神经网络模型的预测结果要比机械模型(EC)和半经验模型(SHELL和IFE)更好。

前馈式反向传播(Back-Propagation,BP)神经网络是目前发展比较成熟的一种人工神经网络,约有80%的神经网络系采用BP网络。它是一种反馈式全连接多层神经网络,具有结构简单,工作状态稳定等优点,并且具有较强的联想、记忆和推广能力,可以以任意精度逼近任何非线性连接函数。孙丽丽等[31]采用灰度数据矩阵统计、小波变换和二值化等方法对N80钢CO2腐蚀图像进行特征提取。结合BP神经网络技术,以腐蚀图像的各向异性和小波变换后子图像的能量参数作为腐蚀类型判据,建立基于BP神经网络的孔蚀速率诊断模型,实现了CO2腐蚀类型和腐蚀程度的预测,诊断结果与试验结果较好吻合。李强等[32]建立了一个管线钢腐蚀速率预测模型,该预测模型采用仅含有一个隐含层的三层BP神经网络,其输入层神经元个数为3个,输出层神经元个数为1个,能准确地反射CO2分压、H2S分压、温度与管线钢的腐蚀速率之间的关系,仿真试验结果表明该模型及算法是稳定、有效的。

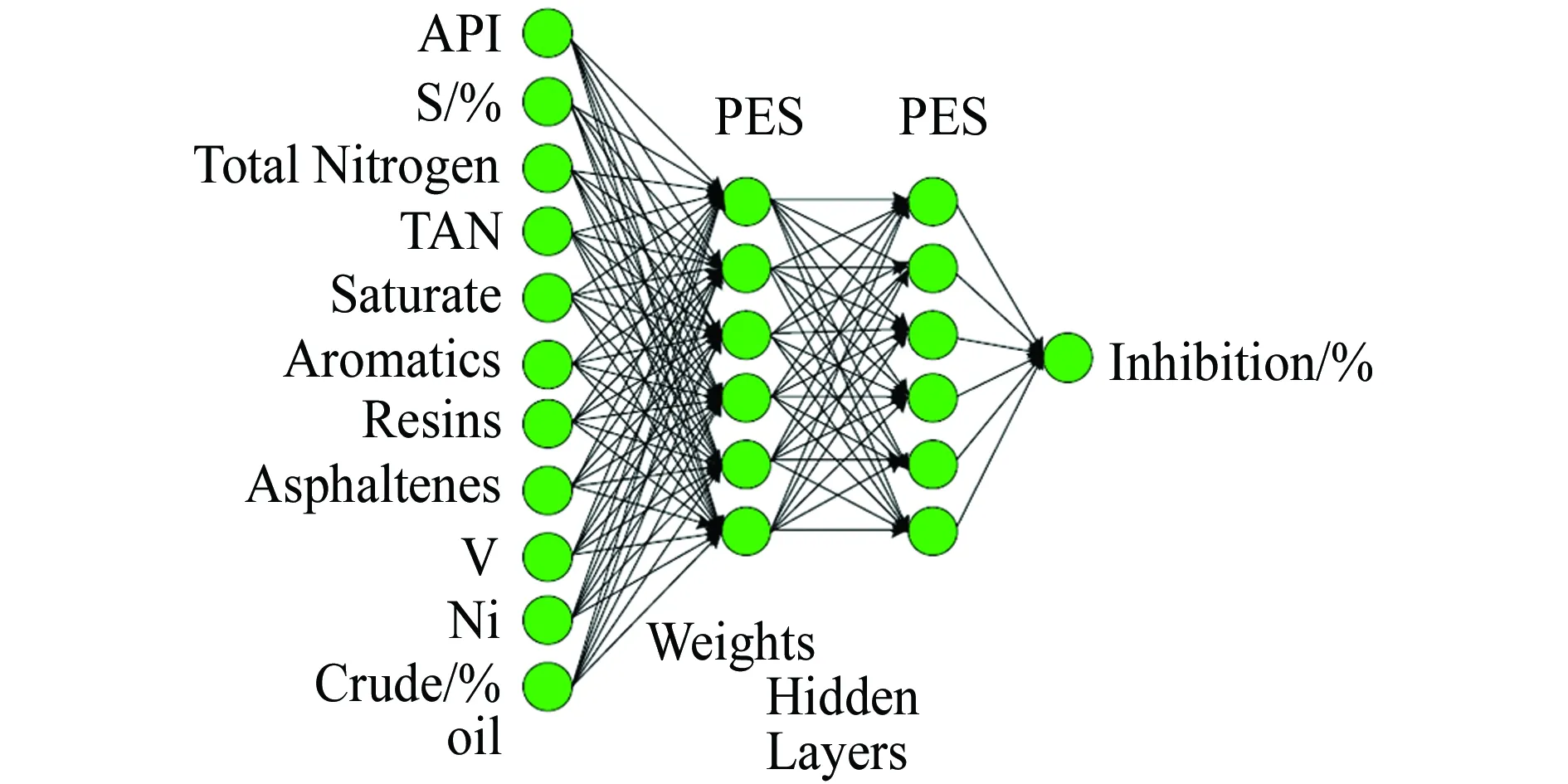

由于原油是一种化学组成及物理性质都极为复杂的有机化合物的混合物,不同油田所产的原油在组成和性质上差别较大,原油的组成、水含量、盐含量(导电性)、粘度特性、硫含量、总酸值(TAN)和润湿性等是研究原油对腐蚀影响的主要因素,研究考虑含油因素的CO2腐蚀作用规律并不是一件容易的事。实际上,更多的研究者采用改变油/水比的办法来研究原油或者模型油对CO2腐蚀的影响。S.Hernández等[33]根据委内瑞拉原油的试验资料,使用ANN建立了一个CO2腐蚀速率预测模型,该模型考虑了氮、硫、胶质、沥青、总酸值(TAN)及原油含量等因素对腐蚀速率的影响(如图1所示),研究发现ANN是一种有效的预测工具,且预测结果与现场大量试验数据吻合度较好。F.S.Kadhim等[34]根据伊拉克Kirkuk油田现场数据建立了一个管线钢腐蚀速率人工神经网络预测模型,该预测模型采用仅含有一个隐含层的三层BP神经网络,其输入层参数分别为雷诺数、水含量(油/水比)和温度,输出层参数为平均腐蚀速率,仿真试验结果表明,碳钢的腐蚀速率随温度、雷诺数和水含量的增加而增大,经过现场生产数据检验表明,神经网络预测腐蚀速率效果良好。

图1 神经网络结构示意图Fig. 1 Schematic diagram of neural network architecture

3 结束语

在油气生产和运输过程中,对CO2腐蚀行为的研究大多考虑的是纯水相和操作条件,如温度、压力、流速和CO2的浓度等,从目前已公开发表的文献来看,对含油影响CO2腐蚀行为的研究较少,缺乏定量的研究。这样的方法常常导致保守的结果,造成投资和操作费用的极大浪费。目前国内外关于CO2腐蚀速率的预测模型均存在一定的不完善性和较强的针对性,只能说某一模型更适合于某一特定环境的油气田环境,要建立准确的和普适的预测模型较为困难,有必要结合实验室和现场腐蚀数据,对现有模型进行修正或者开发出新的更具实际应用价值的腐蚀预测模型,才能更好地应用于油田开发实际,为油田集输工作者及时掌握腐蚀进程并采取相应措施提供更准确的理论参考。

[1] ZHANG G A,CHENG Y F. Localized corrosion of carbon steel in a CO2-saturated oilfield formation water[J]. Electrochimica Acta,2011(56):1676-1685.

[2] XU D,HUANG W,RUSCHAU G,et al. Laboratory investigation of MIC threat due to hydrotest using untreated seawater and subsequent exposure to pipeline fluids with and without SRB spiking[J]. Engineering Failure Analysis,2013(28):149-159.

[3] 高洪斌. 二氧化碳对油田集油管线腐蚀的预测[J]. 石油天然气学报,2006,28(4):410-413.

[4] 刘绘新,苏永平. 川东气田油管腐蚀现状基本特征[J]. 天然气工业,2000,20(5):77-79.

[5] NESIC S. Key issues related to modeling of internal of corrosion of oil and gas pipelines-A review[J]. Corrosion Science,2007,49:4308-4338.

[6] CAI J Y,LI C,TANG X P,et al. Experimental study of water wetting in oil-water two phase flow-horizontal flow of model oil[J]. Chemical Engineering Science,2012,73:334-344.

[7] NESIC S. Effects of multiphase flow on internal CO2corrosion of mild steel pipelines[J]. Energy Fuels,2012,26:4098-4111.

[8] ELIYAN F F,MOHAMMADI F,AIFANTAZi A. An electrochemical investigation on the effect of the chloride content on CO2corrosion of API-X100 steel[J]. Corrosion Science,2012,64:37-43.

[9] AYELLO F,LI C,TANG X P,et al. Determination of phase wetting in oil-water pipe flows[J]. Corrosion,2012,69(5):566.

[10] DE WAARD C, LOTS U,MILLIAMS D E. Predictive model for CO2corrosion engineering in wet natural gas pipelines[J]. Corrosion,1991,47(12):976-984.

[11] KVERNVOLD O,JOHNSON R,HELGERSON T. Assessment of internal pipeline corrosion[C]//the International Offshore Mechanics and Arctic Engineering Symposium,Calgary:[s.n],1992:409-420.

[12] ANDESNE T R,HALLEN J M. A study on the reliability assessment methodology for pipelines with active corrosion defects[J]. International Journal of Pressure Vessels and Piping,2002,79(1):77-86.

[13] 廖柯熹. 油气管道剩余寿命评估研究[D]. 成都:西南石油大学博士学位论文,2001.

[14] 姚建军. 油气长输管线腐蚀剩余寿命预测技术研究[D]. 成都:西南石油大学硕士学位论文,2004.

[15] 张国安,陈长风,路民旭,等. 油气田中CO2腐蚀的预测模型[J]. 中国腐蚀与防护学报,2005,25(2):119-123.

[16] ROLFNY B. Overview of CO2corrosion models for wells and pipelines[C]//Corrosion 2002,Houston:NACE International,2007:02233.

[17] DE W C,LOTZ U. Prediction of CO2corrosion of carbon steel[C]//Corrosion 1993,Houston:NACE International,1993:69.

[18] DE W C,SMITH L,BARTLETT P,et al. Modelling corrosion rates in oil production tubing[C]//Eurocorr 2001,Milano:Associazione Italiana Di Matallurgia,2001:01254.

[19] 鲜宁,孙素芬,姜放,等. CO2气田开发的腐蚀预测与控制措施[J]. 天然气与石油,2011,29(2):62-66.

[20] GARTLAND P O,JOHNSEN R. Application of internal corrosion modeling in the risk assessment of pipeline[C]//Corrosion 2003,Houston:NACE International,2003:03179.

[21] 刘伟伟. 油田集输管道CO2腐蚀规律和预测模型研究[D]. 青岛:中国石油大学硕士学位论文,2009.

[22] JEPSON W P,STITZEL S,KANG C,et al. Model for sweet corrosion in horizontal multiphase slug flow[C]//Corrosion 1997,Houston:NACE International,1997:11.

[23] DE W C,CORCON,AERDENHOUT,et al. The influence of crude oils on well tubing corrosion rates[C]//Corrosion 2003,Houston:NACE International,2003:03629.

[24] SRINIVASAN S,KANE R D. Critical issues in the application and evaluation of a corrosion prediction model for oil and gas systems[C]//Corrosion 2003,Houston:NACE International,2003:03640.

[25] 崔钺,兰惠清,康正凌,等. 基于流场计算的天然气集输管线CO2腐蚀预测模型[J]. 石油学报,2013,34(2):386-392.

[26] NESIC S,POSTLET H J,OLSEN S. An electrochemical model for prediction of corrosion of mild steel in aqueous carbon dioxide solutions[J]. Corrosion,1996,52(4):280.

[27] NESIC S,NORDSVEEN M,NYBORG R,et al. A mechanistic model for CO2corrosion with protective iron carbonate films[C]//Corrosion 2001,Houston:NACE International,2001:0140.

[28] NESIC S,NORDSVEEN M,RYBORG,et al. A mechanistic model for corrosion dioxide of mild steel in the presence of protective iron carbonate films-part 2:a numerical experiment[J]. Corrosion,2003,59(5):489.

[29] NESIC S,LEE K L J. A mechanistic model for dioxide corrosion of mild steel in the presence of protective iron carbonate films-part 3:Film growth model[J]. Corrosion,2003,59(5):443.

[30] NESIC S,MAGNUS N,NIGEL M,et al. Probabilistic modelling of CO2corrosion laboratory data using neural networks[J]. Corrosion Science,2001,43(7):1373-1392.

[31] 孙丽丽,苏毅,贾蕊,等. 基于BP神经网络的N80钢CO2腐蚀预测方法研究[J]. 兵器材料科学与工程,2012,35(6):14-17.

[32] 李强,鞠虹,唐晓,等. 基于人工神经网络的CO2/H2S腐蚀速率预测模型[J]. 腐蚀与防护,2013,34(1):10-12,17.

[34] KADHIM F S,YOUSIF Y K. Modeling of corrosion rate under two phase flow in horizontal pipe using neural network[J]. Journal of Engineering,2012,18(7):876-885.

Progress in Prediction of CO2Corrosion Rate Affected by Oil in Gathering Pipelines

CHENG Yuan-peng1,2, LI Zi-li1, BI Hai-sheng1, GUO Bai-he1, BAI Yu2

(1. College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China; 2. College of Petroleum Engineering, Yangtze University, Wuhan 430100, China)

Under special conditions, oils in corrosion environment have some inhibitive effect on CO2corrosion behavior of gathering pipelines. Whether or not the oil wetting and corrosion product film are considered becomes a great difference in existing rate prediction models of sweet corrosion. The progress of CO2corrosion rate prediction models including empirical model, semi-empirical model, mechanistic model and artificial neural network model considering the effects of oil in recent years is introduced in detail, the present problems and further research directions are also discussed.

gathering pipeline; influence of oil; CO2; corrosion; prediction model

2014-04-01

国家重大科技专项(2011ZX05017-004)

程远鹏(1981-),讲师,博士研究生,从事油气储运设备腐蚀理论与防护技术方面的研究,18954238993,cyp8488907@163.com

TG172

A

1005-748X(2015)03-0207-06