蒸养条件下水泥-脱硫石膏-矿粉复合胶凝体系研究

2015-11-19廖高宇朱敏涛张永娟王仕威

廖高宇,朱敏涛,张永娟,王仕威

(1.同济大学建筑材料研究所,上海201804;2.同济大学先进土木工程材料教育部重点实验室,上海201804;3.同济建设工程质量检测站,上海200092)

为了适应混凝土制品的工业化生产,需要构件在养护一定的时间内,使其混凝土性能满足既定要求,因此需采取蒸汽养护和改进配合比技术措施来满足混凝土制品的生产工艺要求。矿粉由于其较高的活性以及对混凝土耐久性的提高作用,是目前配制高性能混凝土常用的掺合料[1]。脱硫石膏是常见的工业副产品,其主要成分和天然石膏相同,都是CaSO4·2H2O,其物理、化学特征和天然石膏有着共同的规律。有效地将脱硫石膏运用于混凝土中,能够使脱硫石膏资源化,同时也能改善混凝土的性能。

在国外,脱硫石膏已经得到较为广泛的运用。G.Tzouvalas1,G.Rantis,S.Tsimas[2]等人研究脱硫石膏替代天然石膏作为水泥的缓凝剂。Coppola,L;Belz,G;Dinelli,G[3]等人研究利用脱硫石膏、飞灰以及底灰这些燃煤发电厂的固体废弃物,在35~80℃的蒸汽养护条件下养护不到一天的时间,生产出可以承受20~40 MPa压力的砖块和板材。在国内,刘红岩等[4]人在矿渣混凝土中掺入脱硫石膏,并研究混凝土的强度和干缩性能,确定脱硫石膏掺入矿渣水泥后,在一定程度上可改善水泥的物理性能,并且脱硫石膏在矿渣水泥中的不同掺量对水泥性能有不同的影响。吴其胜等[5]人研究了矿粉掺量对脱硫石膏-矿粉复合体系性能的影响。确定矿粉掺量为20%时脱硫石膏-矿粉复合体系物理力学性能较好。

本文主要研究在不同蒸养条件下,通过矿粉、脱硫石膏与水泥为主的复合胶凝体系的胶砂强度性能的变化,确定合理的养护制度和配合比,并且通过对其水化产物和水化进程的研究,为预制混凝土制品的节能减耗和科学化生产提供理论依据和技术支持。

1 原材料和试验方法

1.1 原材料

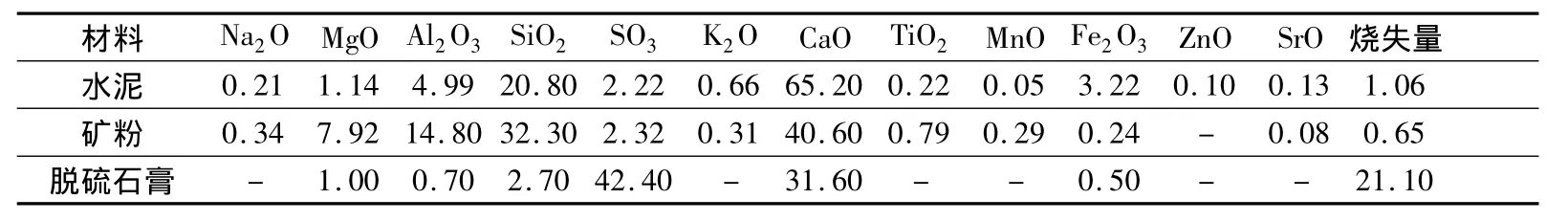

试验所用原材料分别为上海海螺水泥有限责任公司生产的P.II 52.5R硅酸盐水泥,水泥的化学组成见表1;上海宝钢有限公司的未煅烧但经烘干的脱硫石膏,其主要成分为二水硫酸钙,脱硫石膏的化学成分见表1;矿粉采用宝钢发展有限公司新型材料分公司的代号为S-115矿粉,化学组成见表1。

表1 水泥的化学组成 /%

1.2 试验方法

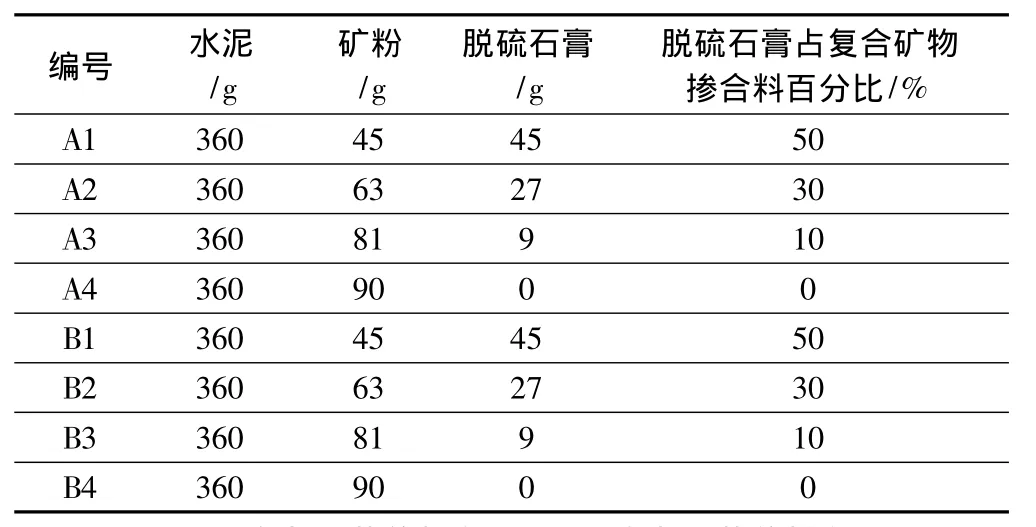

1.2.1 胶砂强度及安定性试验 主要研究在不同蒸养条件下,矿粉和脱硫石膏掺量对胶砂性能的影响。试验用标准砂1350g、胶凝材料总量450g,矿粉和脱硫石膏复合矿物掺合料代替水泥20%、水225g。对比样为纯水泥。试样胶砂强度实验按照JGJ70-2009《建筑砂浆基本性能试验方法》制成砂浆,水泥-脱硫石膏-矿粉复合胶凝体系配比见表2。胶砂强度按照GB/T 17671-1999的方法进行测定。蒸汽养护制度见表3。(注:抗压强度比为试样抗压强度与对比样抗压强度的比值。)本文采用砂浆试样条长期泡水的方法验证其安定性,按照表2配合比制备试样,蒸养过后将试样浸泡在水中至210d龄期时,观察试样是否开裂变形。

表3 蒸汽养护制度表

1.2.2 净浆水化进程及水化产物 以脱硫石膏-矿粉复合矿物掺合料替代水泥20%,并参照胶砂试验结果,选取A、B两种蒸汽养护制度,按表4的复合胶凝体系配合比和蒸汽养护制度来制备净浆试样并进行蒸汽养护,对水泥-脱硫石膏-矿粉复合胶凝体系进行XRD分析、结合水分析以及扫描电镜分析试验。

将上述试样以水胶比0.40进行净浆水化结合水测试,按表6的复合胶凝体系配合比和蒸汽养护制度来制备净浆试样并进行蒸汽养护,至一定龄期后用无水乙醇研磨终止水化,置于65℃烘箱中烘至恒重,测试干燥后质量,后在1000℃马弗炉中灼烧3h,通过前后失重可计算烧失量。

XRD分析试验:将净浆水化样研碎成粉末,制成测试样。研碎的水化样浸泡在标准酒精度的乙醇中,以使其最终水化。水化的试样经真空抽滤,置于空气中干燥再进行XRD分析试验。本试验采用QUATANA200型扫描电子显微镜观察试样微观结构。

表4 水泥-脱硫石膏-矿粉复合胶凝体系配合比

2 试验结果与讨论

2.1 复合胶凝体系蒸汽养护制度的研究

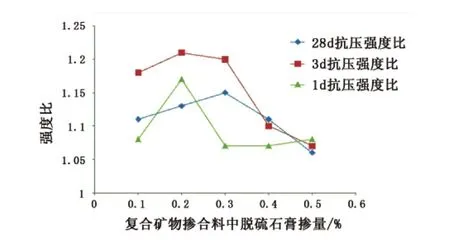

2.1.1 不同蒸养制度下胶砂试样抗压强度比分析胶砂试验结果见图1:当脱硫石膏-矿粉复合矿物掺合料替代水泥20%时,复合胶凝材料胶砂试样的1d、3d和28d抗压强度比,在脱硫石膏占复合矿物掺合料百分比为10%~50%的范围内均先增加后减小。综合各个数据,在20% ~30%时1d、3d和28d胶砂试样抗压强度比最优,由此看来,脱硫石膏掺量占复合矿物掺合料百分比为20% ~30%时,对水泥-脱硫石膏-矿粉复合胶凝体系强度发展贡献最为显著;另外,蒸养恒温温度90℃与70℃相比较,90℃的胶砂试样抗压强度比更高,因此水泥-脱硫石膏-矿粉复合胶凝体系更适用于高温蒸汽养护;蒸养恒温温度为90℃,脱硫石膏掺量在20% ~30%时,可使1d抗压强度比>115%,3d抗压强度比 >120%,28d抗压强度比 >115%;另外,蒸养恒温时间从4.5h增加到6.5h,抗压强度比没有明显变化。

图1 不同蒸养条件下1d、3d、28d胶砂试样抗压强度比

2.1.2 B蒸养条件下不同配比胶砂试样的体积安定性 综于抗压强度比和节能考虑,选定最佳的B蒸养制度来进行安定性试验,图2是B蒸养条件下表2中不同配比的胶砂试样浸泡在水中至210d龄期时的照片。由图2可以看出:试件没有出现裂纹和试条弯曲的现象,证明其安定性良好。

图2 B蒸养条件下不同配比胶砂试样在水中浸泡至210d后照片

2.2 脱硫石膏与矿粉配伍比例的研究

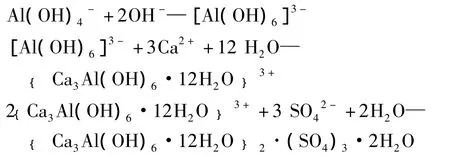

水泥-脱硫石膏-矿粉复合胶凝体系是基于脱硫石膏提供CaSO4和矿粉提供活性Al2O3生成钙矾石的理论,矿粉中氧化铝含量越高,在足够的硫酸盐激发的前提下,生成更多钙矾石,促进水泥和含铝矿物掺合料的水化,因此矿粉中活性铝含量影响到体系的强度发展。水泥-脱硫石膏-矿粉复合胶凝体系加水后,水泥熟料矿物和矿粉溶于水产生Al(、OH-,脱硫石膏也迅速溶解出、Ca2+,当这些离子通过扩散作用聚集时就会相互反应形成钙矾石[6],其反应步骤如下:

水泥水化过程中形成的钙矾石并不稳定,当水泥中铝含量较高或者硫含量较低时,早期形成的钙矾石会继续与水泥熟料中的含铝相反应形成单硫型水化硫铝酸钙(AFm)。席耀忠[7]指出,普通硅酸盐水泥水化1 d石膏就接近耗尽,此时,C3A将进一步水化,与钙矾石反应形成六方板状的AFm。但随着一些含硫外加剂及集料的使用,混凝土中的硫含量也有所提高,钙矾石相也可能稳定存在。钙矾石相向AFm相转变取决于原料中Al2O3和SO3含量。根据钙矾石形成的化学过程,要生成AFt相,那么和AlO2-离子的摩尔比为:=3:2,所以理论上CaSO4:Al2O3=3。

由上节的抗压强度试验结果可知,蒸养恒温时间从4.5h增加到6.5h,抗压强度比没有明显变化。综于抗压强度比和节能考虑,选定最佳的B蒸养制度,具体见图3;脱硫石膏占复合矿物掺合料掺量为10%~50%的范围内,不同龄期抗压强度比都先增加后减小,脱硫石膏占复合矿物掺合料总量的20% ~30%时胶砂强度比最好。根据脱硫石膏中CaS04以及矿粉和水泥熟料矿物中活性氧化铝的含量可计算出复合矿物掺合料各个配比中CaSO4和Al2O3的摩尔比,见表5。综合试验数据可以得出水泥-脱硫石膏-矿粉复合胶凝材料的大致复配范围:在CaSO4:Al2O3比例满足在0.7~1.0之间,可以使水泥-脱硫石膏-矿粉复合胶凝体系达到理想的强度且满足安定性要求。

图3 B蒸养条件下胶砂试样不同龄期抗压强度比

表5 复合胶凝体系中CaSO4/Al2O3的摩尔比

由以上分析可知:试验结果与理论值存在一定的差异。其原因是由于脱硫石膏与矿粉相比,矿粉中Al2O3的溶解度是相对较低的,并不是全部都具有活性,而且溶解速度比较缓慢,所以试验结果并不完全符合理论值,其中存在着一定的误差范围。因此在实际生产中应根据矿粉和水泥熟料矿物中活性铝含量,来控制脱硫石膏的掺量以达到最优的试验效果。

2.3 水泥-脱硫石膏-矿粉复合胶凝体系水化产物和水化进程的研究

2.3.1 净浆结合水的研究

图4 净浆试件不同龄期结合水测试结果

试验数据见图4,在A、B两种不同的蒸养条件下,随着水化的进行,各种配比体系的化学结合水量均不断增长;在A蒸养条件下(蒸养恒温温度为70℃)时,掺有脱硫石膏的配合比组(A1~A3)的1d水化反应结合水含量均比没掺脱硫石膏的基准组A4的结合水含量略低,水化28d时脱硫石膏占复合矿物掺合料百分比为10%和30%的A3和A2的水化反应结合水含量,均超过了没掺脱硫石膏的基准组A4的结合水含量;在B蒸养条件下(蒸养恒温温度为90℃)时,配合比组(B1~B4)随着脱硫石膏掺量的减少,其1d、3d和28d的结合水含量均先增加后减小,脱硫石膏占复合矿物掺合料百分比为30%的B2结合水含量最高,说明一定合理掺量的脱硫石膏的存在促进了水化程度的提高,A蒸养条件(蒸养恒温温度为70℃)与B蒸养条件(蒸养恒温温度为90℃)相比,温度的提高促进了胶凝体系的水化反应。从总的趋势来看,结合水含量的变化趋势是和强度的变化趋势是相符的。

2.3.2 XRD分析 分别对1d、3d和28d水化龄期下的不同脱硫石膏掺量的硬化浆体进行分析,图5为配合比A1~A4复合胶凝体系在蒸养恒温温度为70℃时的XRD图谱,可以看出,水泥-脱硫石膏-矿粉复合胶凝体系的水化产物主要是AFt、Ca(OH)2、C-S-H凝胶等,水化1d时,A1(脱硫石膏占复合矿物掺合料50%)中AFt晶体衍射峰相对较强,己生成了较多的AFt晶体;水化3d时,晶体衍射峰进一步增强,AFt晶体的生成量进一步增多;水化28d时,A1中仍具有较多的AFt晶体,含量与3d时相当。水化1d时,A2(脱硫石膏占复合矿物掺合料30%)中AFt晶体衍射峰相对A1较弱,说明此时水化产物AFt晶体生成量已有所减少;水化3d和28d时,XRD图谱中AFt晶体的衍射峰有所增强,说明AFt晶体随龄期有所增多。

水化1d时,A3(脱硫石膏占复合矿物掺合料10%)和A4(未掺脱硫石膏)中AFt晶体衍射峰非常小,说明此时水化产物AFt晶体生成量很少;水化3d和28d时,A4的XRD图谱中已没有AFt晶体的衍射峰,由此可推断在没有额外掺入一定量脱硫石膏的情况下,水化1d时水化产物AFt已开始向AFm转变。

从图5中还可看出,在脱硫石膏掺量占复合矿物掺合料0~50%范围内,各龄期AFt特征峰强度都随着脱硫石膏掺量的增加而增大,当脱硫石膏掺量占复合矿物掺合料50%时,AFt特征峰强度最大,说明掺入一定量的脱硫石膏能够促进水泥和含铝矿物掺合料的水化,生成更多钙矾石;结合上节抗压强度的结果,AFt生成过多也不利于后期抗压强度的增长,归其原因,是由于钙矾石过多会引起不必要的膨胀,导致后期抗压强度低下。

并且,在脱硫石膏掺量占复合矿物掺合料0~50%范围内,各龄期Ca(OH)2特征峰强度也随着脱硫石膏掺量的增加而增大,说明脱硫石膏能促进水泥熟料中3CaO·SiO2的水化,同时其可溶性杂质离子及CaCO3的存在有利于加速水泥的水化,增大了液相中Ca(OH)2,的浓度,为矿粉碱性激发提供条件,促进矿粉的水化反应[8]。

图5 A蒸养条件下(蒸养恒温温度为70℃)的XRD图谱

图6为配合比B1~B4复合胶凝体系在蒸养恒温温度为90℃时的XRD图谱,B1~B4与A1~A4的晶体衍射图谱变化情况相类似。从B系列和A系列的XRD图谱中可以看出,B系列各龄期水化产物的Ca(OH)2、C-S-H凝胶的衍射峰较A系列稍强,说明B系列各龄期水化产物的Ca(OH)2、C-S-H凝胶的生成较A系列多,所以水泥-脱硫石膏-矿粉复合胶凝体系更适应于高温蒸汽养护。

图6 B蒸养条件下(蒸养恒温温度为90℃)的XRD图谱

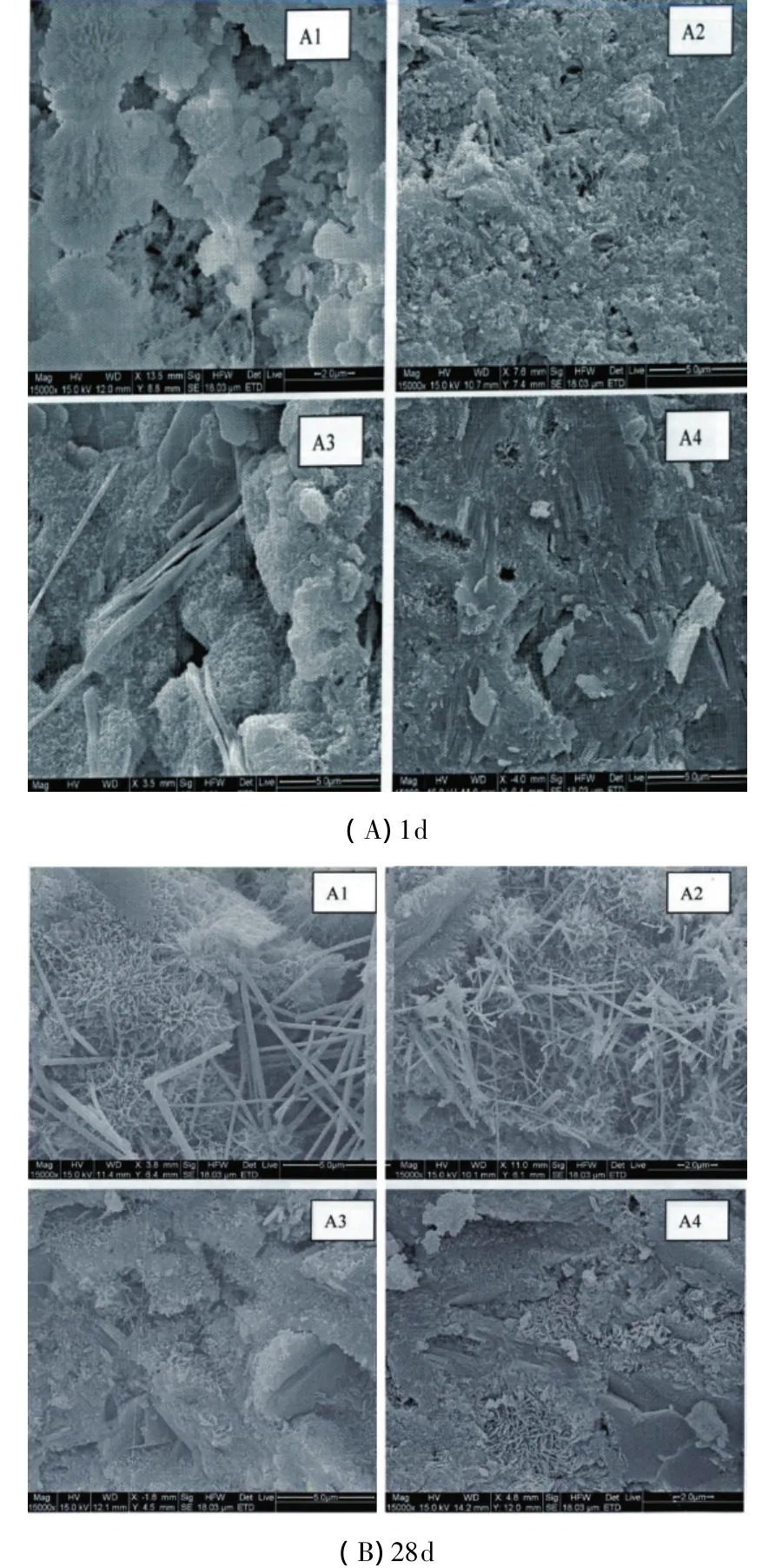

2.3.3 扫描电镜分析

(1)A蒸养条件下(蒸养恒温温度为70℃)硬化浆体的扫描电镜分析 图7为蒸养恒温温度为70℃时的水化产物SEM图。从图7可看出,1d龄期时,随着脱硫石膏掺量增多,浆体内部的钙矾石明显增多。A3(脱硫石膏占复合矿物掺合料10%)和A4(未掺脱硫石膏)时,水泥颗粒表面长出大量的絮状凝胶,只有少量的针状AFt,并可观察到生成了大量的六方片状氢氧化钙晶体及一些AFm,硬化浆体结构疏松,复合胶凝体系强度不高;水化至28d时,水化程度加深,凝胶量增多,由于脱硫石膏掺量严重不足,AFt向AFm转化,叶片状AFm生成量增多,嵌在凝胶中,硬化浆体中结构变得致密,强度略有提高。

图7 A蒸养条件下(蒸养恒温温度为70℃)浆体水化产物形貌

A1和A2(脱硫石膏占复合矿物掺合料分别为50%与30%)时,水泥水化速率加快,水化1d就可以观察到大量的柱状或针状AFt晶体,并在孔洞中相互交叉错综生长,复合胶凝体系强度增加;但AFt晶体尺寸有所差别,在浆体A1中,AFt晶体最大尺寸达10μm以上,而在浆体A2中,AFt晶体尺寸相对较细小,最大长度约5μm。另外水化1d时,在浆体A1和A2中,均仍能观察到一些尚未反应的脱硫石膏晶体,说明脱硫石膏参与的水化反应中脱硫石膏量充足;水化至28d时,AFt变得粗大并嵌插在凝胶中间,使得浆体结构更致密,复合胶凝体系强度大幅度提升。

图8 B蒸养条件下(蒸养恒温温度为90℃)浆体水化产物形貌

(2)B蒸养条件下(蒸养恒温温度为90℃)硬化浆体的扫描电镜分析

图8为蒸养恒温温度为90℃时的水化产物SEM图。从图8中可看出,1d龄期时,与A系列类似,随着脱硫石膏掺量增多,B系列浆体内部的钙矾石也明显增多。B3(脱硫石膏占复合矿物掺合料10%)和B4(未掺脱硫石膏)时,内部很少观察到AFt、可观察到生成了少量的AFm;脱硫石膏掺量较多时(B1),可以观察到较多的针状AFt晶体,但相对于A2,B2(脱硫石膏占复合矿物掺合料30%)中的AFt晶体明显减少;说明蒸养恒温温度过高会导致混凝土中早期生成的钙矾石分解。在浆体B1(脱硫石膏占复合矿物掺合料50%)中,AFt晶体尺寸较B2中的AFt晶体略大。此外,可观察到大量的C-S-H凝胶。但相比于A系列中生成的水化产物,B系列中水泥水化产物的尺寸均更加细小,也更加密实。这说明,在90℃下水化速率比70℃时更快。可见,较高温度情况下,水泥水化产物生成速率更快,导致水泥水化产物更为细小。另外,与70℃不同的是,脱硫石膏掺量较少时(B3和B4),水化生成了一些球形或六面菱形的水石榴石(C3ASnH6-2n)。水化至28d时,B1、B2、B3和 B4中浆体的水化产物种类与1d龄期时基本相同,水化产物更多更致密。

3 结论

(1)在蒸养条件下,脱硫石膏-矿粉复合矿物掺合料替代水泥20%时,脱硫石膏占复合矿物掺合料总量的20% ~30%时,1d、3d、28d胶砂抗压强度比是最优的。

(2)蒸养恒温温度90℃与70℃相比较,90℃的胶砂试样抗压强度比更高,适用于高温蒸汽养护;并且蒸汽养护4.5h就能达到理想的强度且满足安定性要求。

(3)在CaSO4:Al2O3比例满足在0.7~1.0之间;可以使水泥-脱硫石膏-矿粉复合胶凝体系在一定的蒸养条件下达到理想的强度且满足安定性要求。且在实际生产中应根据矿粉和水泥熟料矿物中活性铝含量,来控制脱硫石膏的掺量以达到最优的试验效果。

(4)脱硫石膏对复合胶凝体系激发作用明显。在脱硫石膏掺量占复合矿物掺合料0~50%范围内,各龄期AFt特征峰强度都随着脱硫石膏掺量的增加而增大,当脱硫石膏掺量占复合矿物掺合料50%时,AFt特征峰强度最大,并且水化1d就可观察到大量的柱状AFt晶体,并在孔洞中相互交叉错综生长,复合胶凝体系强度增强。

[1] Niu Quanlin,Feng Naiqian,Yang Jing,et.al.Effect of superfine slag powder on cement properties [J].Cement and Concrete Research,2002,3(2):615.

[2] G.Tzouvalas1,G.Rantis,S.Tsimas.Alternative calcium-sulfate-bearing materials as cement retarders:Part II.FGD gypsum.Cement and Concrete Research 34(2004):2119–2125.

[3] Coppola,L;Belz,G;Dinelli,G.Prefabricated building elements based on FGD gypsum and ashes from coal-fired electric generating plants[J].Materials and Structures,1996,1(29):305-311.

[4] 刘红岩,施惠生.脱硫石膏对矿渣混凝土的强度及干缩性能的影响[J].脱硫灰渣,2008(5):38-39.

[5] 吴其胜,刘学军,黎水平.脱硫石膏-矿渣微粉复合胶凝材料的研究[J].硅酸盐通报,2011,30(6):1454-1458.

[6] 彭家惠,楼宗汉.钙矾石形成机理的研究[J].硅酸盐学报,2000,28(6):511~515.

[7] 席耀忠.二次钙矾石形成和膨胀混凝土的耐久性[J].混凝土与水泥制品,2003,(2):5~9.

[8] 孙仁东,何百静,谢慧东等.脱硫石膏对大掺量粉煤灰-矿渣粉干混砂浆性能的影响[J].中国粉体技术,(2012),18(5):72~76.