立轴冲击破碎机转子出料特性仿真实验

2015-11-19邢大伟房怀英杨建红

邢大伟,房怀英,杨建红

(华侨大学 机电及自动化学院,福建 厦门361021)

立轴破起源于20世纪70年代的新西兰,我国于20世纪90年代开始引进生产[1].立轴冲击式破碎机主要由转子、破碎腔、电机、传动装置、主轴系统、润滑系统以及电控系统组成[2],广泛适用于各种岩石、水泥熟料等多种硬脆物料,对建筑、筑路用砂尤为适宜[3].立轴冲击式破碎机核心技术和市场主要为国外大公司掌握,如Bamac,Metso及Sandvik等[4].总体来说,由于理论研究不足,我国立轴冲击破碎机在设计制造上与世界先进水平有较大差距.对立轴冲击式破碎机的研究主要集中在对转子和破碎腔流场的研究[5-6].王嵩等[7]对不同流道口数下的转子进行了仿真分析,证明当采用6个流道口安装时,转子对颗粒的加速效果最好.对荷兰的Kyran Csteel制造样机进行试验,证明了同步转子概念[8].制砂过程中,石料经常会在转子中堆积,导致出料口堵塞或者从入料口溢出,对转子以至于整个制砂系统的处理量产生很大影响,对稳定性、安全性都有极大的危害.因此,本文通过对颗粒离散单元法建模[9],研究出料口处数据采集区通过的物料数量及均匀性分布情况.

1 立轴破碎机仿真建模

1.1 破碎机转子系统模型的构建

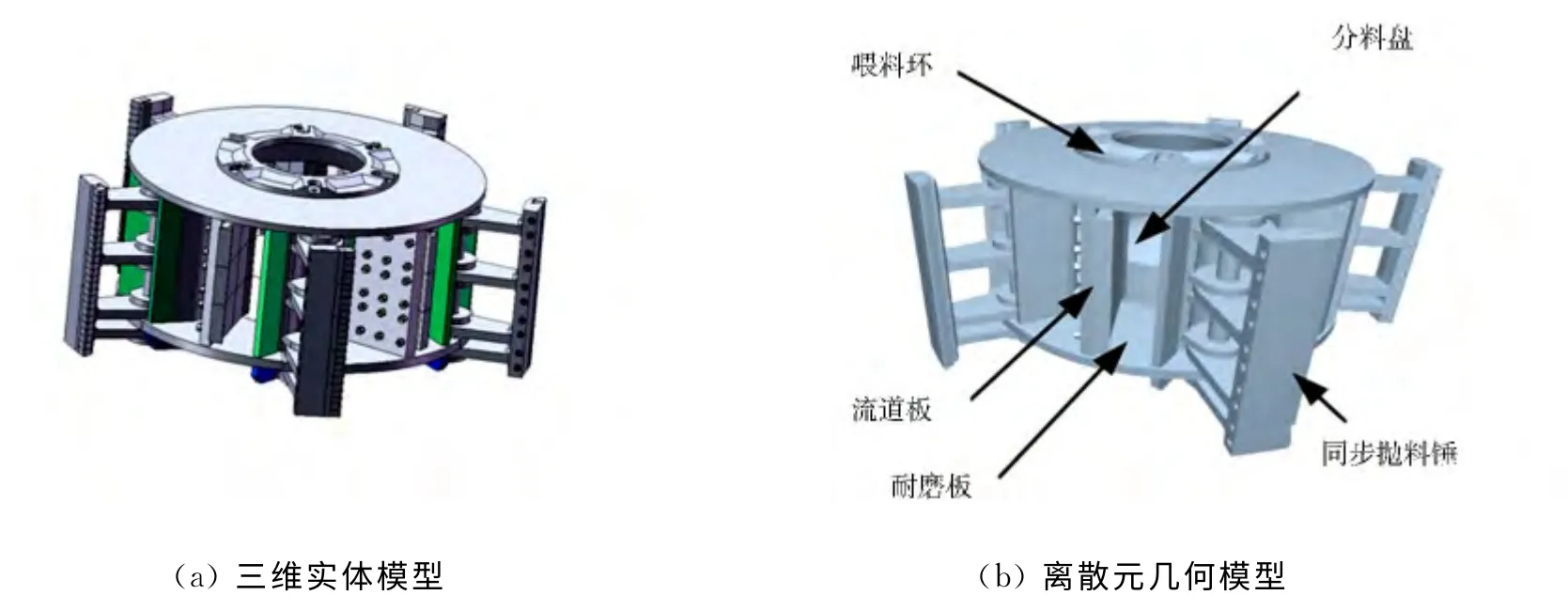

采用US7破碎机的转子,主要部件包括流道板、分料盘、同步抛料锤、喂料环、耐磨板等.转子的三维实体模型,如图1(a)所示.将转子三维实体模型导入离散单元法分析软件EDEM 中,离散单元分析的模型,如图1(b)所示.为简化计算过程,圆球形石料代替待破碎石料.

1.2 离散元仿真条件和约束参数的设定

将模型导入离散元仿真软件中,设定颗粒与颗粒、颗粒与几何体相互作用的物理属性.沿z轴的重力加速度为-9.81m·s-2.按所查资料和现场调研数据,设定转子的材料为钢铁.钢铁料属性泊松比为0.28,剪切模量为71MPa,密度为7 800kg·m-3.颗粒的材料属性泊松比为0.2,剪切模量为50MPa,密度为2 640kg·m-3.颗粒与颗粒之间的材料恢复系数为0.1[10],静摩擦系数为0.545,滚动摩擦系数为0.01.颗粒与转子之间的材料恢复系数为0.2,静摩擦系数为0.5,滚动摩擦系数为0.01.为模拟实际工况,设定颗粒尺寸为0~13mm 的正态分布,转子转速为831r·min-1.为了模拟实际生产中的进料流[11],创建一个与转子同轴的圆柱体颗粒工厂,设定颗粒生成速度为55kg·s-1,仿真时间为10s.

图1 破碎机转子建模Fig.1 Model of the crusher rotor

2 仿真实验

物料进入转子后,被分料盘均匀地分成多股料流,并进入流道中[12],在流道板上挤压、研磨破碎,最终经出料口甩出转子.为了研究不同的转子部件结构、落料参数和破碎机处理量特性关系,分别选取不同的分料盘高度、分料盘夹角、喂料环内径、落料高度进行离散单元仿真,分析出料口采集区颗粒的分布位置和均匀性,进而得出与破碎机处理量的特性关系.

2.1 出料口采集区域的设计

在出料口设计采集区域,单元区域的标号从下到上依次为1~10.同时,让采集单元格随转子同速转动,颗粒在流道板上分布的均匀性,如图2所示.通过离散单元法仿真,统计每个采集区域通过颗粒的数量,找出颗粒在转子出料口的分布规律.

图2 出料口采集区域Fig.2 Collection area on discharging outlet

2.2 分料盘参数化仿真

在立轴冲击式破碎机中,分料盘作为转子内部第一个接触物料的部件,对物料起分流作用.分料盘的高度和夹角的改变对物料在流道板分布特性有较大影响,不同的分料盘高度使物料接触到分料盘的速度不同,反弹力、挤压力、摩擦力也会有所不同;不同的分料盘夹角使物料进入流道的速度和角度不同,将影响颗粒通过的均匀性.

分料盘结构,如图3所示.当分料盘夹角固定为20°,高度(h)为110,140,170,200,230mm 时,进行转子抛料特性研究,如图3(a)所示.h1保持不变,当h为170mm,分料盘夹角(θ)为15°,20°,25°,30°,35°时,进行转子的抛料特性研究,如图3(b)所示.由图3可知:顶部平面面积随夹角增大而增大.

图3 分料盘结构Fig.3 Structure of the material dispersing cone

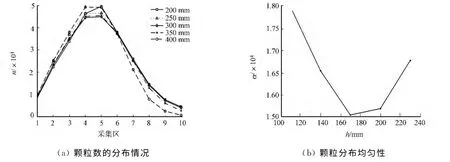

不同分料盘高度下转子出料口上颗粒分布情况,如图4(a)所示;分料盘高度对转子出料口颗粒分布均匀性的影响特性,如图4(b)所示.由图4(a)可知:当分料盘高度较小时,颗粒在出料口抛出的位置较低,大部分颗粒从出料口的下半部分抛出;随着分料盘高度的增加,颗粒在出料口抛出的位置整体上移,接触流道板的初始高度也增加,之后,在离心力、摩擦力、重力、压力等合力的作用下,紧贴着流道板快速向转子外缘运动.颗粒分布的均匀性随分料盘高度的增加先变优后变差,从仿真结果来看,选择170mm 左右分料盘高度能使大部分颗粒从出料口中部抛出,且均匀性较好.

图4 分料盘高度对颗粒分布的影响Fig.4 Influence of the material dispersing cone height on particle distribution

分料盘夹角对转子抛料特性的影响,如图5所示.不同分料盘夹角下转子出料口上颗粒分布情况,如图5(a)所示.分料盘夹角对转子出料口颗粒分布均匀性的影响特性,如图5(b)所示.由图5(a)可知:颗粒在4,5采集区域通过的颗粒数最多;在1,10采集区域通过的颗粒数最少;分料盘夹角的变化对颗粒在出料口的分布情况影响较小.跟踪单颗物料颗粒和物料流的运动轨迹发现:物料在重力的作用下,以近铅垂的方向撞向分料盘,撞到分料盘上的大部分物料几乎无法反弹,而是在离心力、压力、摩擦力、重力等作用下直接在分料盘表面上分流.

在其他结构参数不变的情况下,分料盘的夹角越小,分料盘的顶部平面则越小,斜面面积越大.增大的斜面面积有助于分料盘上物料的分流,提高转子的物料处理量.小部分没有受到后续物料加入影响的物料,撞击到分料盘斜面后反弹,分料盘夹角越小,反弹到流道板上的竖直高度越大,使得通过出料口上部的颗粒数增多,抛出颗粒在出料口上分布的均匀性越好.由图5(b)可知:随着分料盘夹角的增大,颗粒在出料口分布的均匀性变差.

图5 分料盘夹角对颗粒分布的影响Fig.5 Influence of the material dispersing cone angle on particle distribution

2.3 落料特性参数化仿真

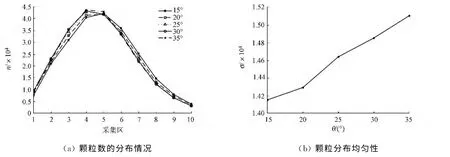

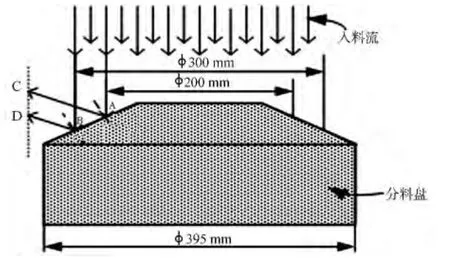

喂料环内径参数,如图6(a)所示.图6(a)中:外径为480mm;内径(D)分别为200,250,300,350,400mm;分料盘锥底直径395mm;分料盘夹角为20°.落料高度参数(H),如图6(b)所示.图6(b)中:高度为660,860,1 060,1 260,1 460mm.

在分料盘结构尺寸一定时,物料通过喂料环进入转子,不同的料流截面与分料盘的相对面积发生变化,影响物料在分料盘上的反弹情况和分流效果;不同的落料高度直接影响物料进入转子内的速度,较高的落料高度导致颗粒与颗粒,颗粒与转子的撞击、干涉、挤压更强烈,直接影响颗粒分布均匀性.

图6 落料特性参数Fig.6 Feeding parameters

喂料环内径影响特性,如图7所示.由图7(a)可知:喂料环内径的改变对颗粒在出料口处的整体分布趋势影响不大,多数物料分布在3~6采集区内.由图7(b)可知:颗粒分布的均匀性会随喂料环内径的增加,先减小后增大.

图7 喂料环内径对颗粒分布的影响Fig.7 Influence of the feeding ring inner diameter on particle distribution

图8 颗粒反弹路径Fig.8 Rebound paths of the particles

颗粒反弹路径图,如图8所示.图8中:分料盘顶部平面直径为120.25mm.由图8可知:当喂料环内径较小时,进入转子的物料多数接触分料盘的顶部平面,并受到后续进料的干涉,无法反弹,进入转子的物料与分料盘接触的斜面面积小,不利于物料的分流;随着喂料环内径的增大,与分料盘的顶部平面接触的物料比例下降,可以反弹的物料比例增多,而斜面反弹点的高度降低(A,B 点所示),料流可接触的分料盘斜面面积增大,促进与分料盘接触料流的分流,提高物料分布的均匀性.

反弹后撞到流道板上的初始高度下降(C,D两点所示),从而造成了图7(a)中随着喂料环内径增大,出料口下部颗粒数增多,上部颗粒数减小的现象.当喂料环内径增大到400mm 时,料流与分料盘接触点高度进一步降低,出料口上部颗粒数减小,且此时料流截面大于分料盘的直径,分料盘底部堆料严重,出料口物料分布均匀性急剧下降,从仿真的数据来看,应取300mm 左右的喂料环内径.

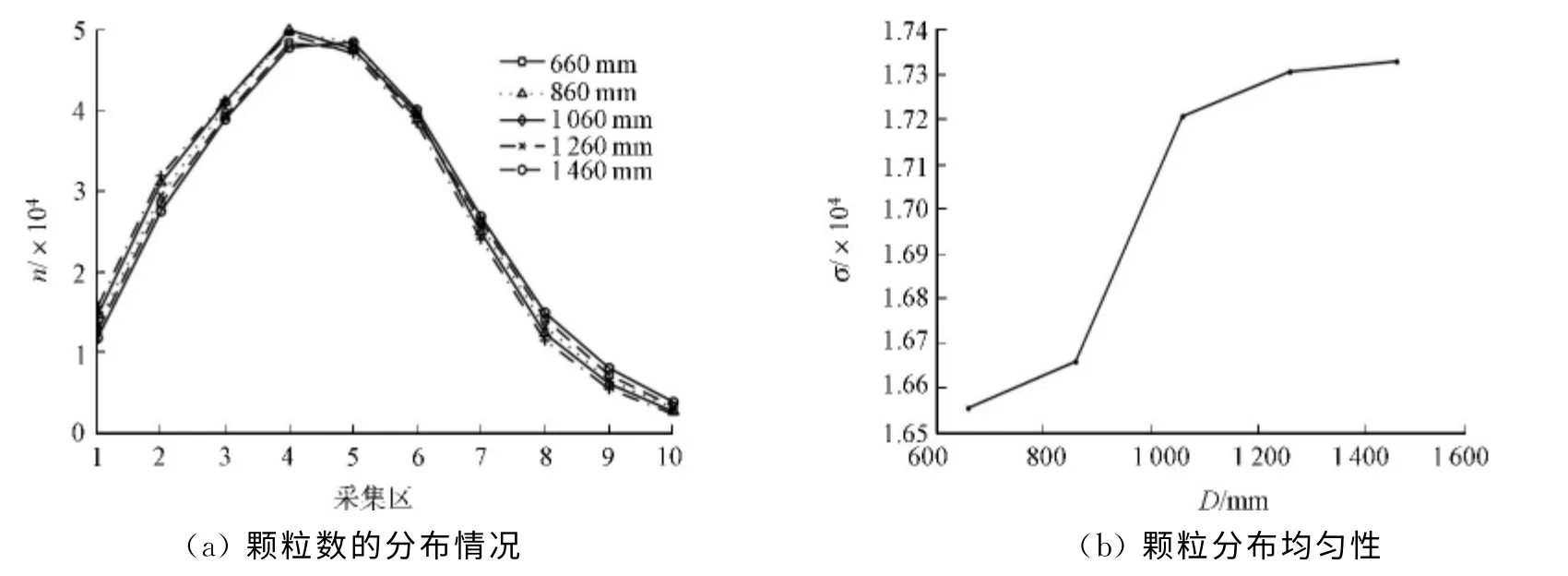

不同落料高度下,颗粒在出料口上的分布情况,如图9所示.由图9(a)可知:颗粒在出料口中间区域通过的颗粒数较多.不断进入转子的颗粒会对已经接触到分料盘的颗粒产生挤压,最终使颗粒沿着分料盘的斜面运动.随着高度的增加,这种挤压作用越强烈,从而出现了实验结果中随落料高度的增加,出料口上颗粒分布整体下移,上部颗粒少的现象.由图9(b)可知:颗粒在出料口分布的波动性增大,但在仿真参数内,颗粒分布均匀性增大值小于5%,因此,可以忽略不计.

图9 落料高度对颗粒分布的影响Fig.9 Influence of the feeding height on particle distribution

3 抛料特性对处理量的影响

物料被转子抛出后,在破碎室内形成物料衬层.在出料口上,分布位置和均匀性的不同,直接影响物料到达破碎腔内壁后形成物料衬层的形状和质量,影响颗粒撞击到破碎腔内壁后反弹的速度大小和方向,进一步对同步抛料锤的二次破碎和整形产生作用,最终影响破碎效果和破碎机处理量.

不同落料高度下颗粒在出料口上的分布情况,如图10所示.当物料从转子出料口抛出的位置偏上、均匀性较差时,物料在破碎腔内会形成物料衬层,如图10(a)所示.此时的物料衬层上部大、下部小,后续抛射进入的物料经物料衬层整体向下部反弹,造成同步抛料锤的二次破碎的效果不佳,且大量物料会堆积在出料整形区.同时,物料衬层也容易坍塌,不利于对物料的整形和物料的下落,影响处理量,如图10(b)所示.当物料从转子出料口抛出的位置适中、均匀性较优时,形成的物料衬层较为均匀,质量高.此时,颗粒经反弹后的路径分散,能充分发挥同步抛料锤的二次破碎功能,在出料整形区对物料进行有效地研磨整形,有助于物料的下落,提高处理量.当物料从转子出料口抛出的位置偏下、均匀性较差时,物料在破碎腔内会形成物料衬层,如图10(c)所示.大量的颗粒堆积在破碎腔下部,降低了同步抛料锤在出料整形区的整形效果,不利于物料的下落,严重影响处理量,甚至会造成转子堵塞,引发安全事故.因此,当物料从转子出料口抛出的位置适中、均匀性较优时,能提升破碎机处理量.

图10 破碎腔内物料运动特性Fig.10 Motion characteristics of the particles in crushing chamber

4 结论

以提高破碎机处理量为研究目标,对转子结构和落料特性进行优化,构建冲击破碎机转子仿真模型.基于离散单元法,分析颗粒在出料口的分布特性.仿真研究了分料盘高度、分料盘夹角、喂料环内径、落料高度与出料口颗粒分布特性的关系,可以得出以下4种结论.1)随着分料盘高度增加,转子处理量也相应提高;当提高到一定高度时,出现峰值,之后,则呈下降趋势.2)增加分料盘夹角会降低转子出料特性,影响处理量.3)随着喂料环内径的增加,转子的处理量相应得到提高,增加到某一尺寸时,出现峰值,之后,呈下降趋势.4)不宜通过提升落料高度优化转子的处理量.

仿真研究生产参数对转子出料特性的影响规律,以提高破碎机处理量为目标优化转子的设计参数,为立轴冲击式破碎机的研究提供借鉴.

[1]DUAN De-rong,WANG Song,ZHAO Fang.Analysis of particle motion in vertical shaft impact crusher rotor[C]∥2nd International Conference on Manufacturing Science and Engineering.Switzerland:Trans Tech Publications,2011:54-57.

[2]刘敏芳.立轴冲击式破碎机及磨损仿真研究[D].济南:济南大学,2008:1-7.

[3]高澜庆,王文霞,马飞.破碎机的发展与现状[J].冶金设备,2001(4):13-15.

[4]黎正辉,刘绍星,庞团结.论立轴冲击破碎机制砂工艺[J].矿山机械,2007,35(7):24-27.

[5]张军明,赵方.基于ADAMS的立轴冲击式破碎机转子载荷[J].煤炭学报,2009,34(6):853-856.

[6]孙成林.破碎机的最新发展[J].中国粉体技术,2006,6(2):32-39.

[7]WANG Song,ZHAO Fang,DUAN De-rong.Research of vertical shaft impact crusher rotor channels number based on EDEM[C]∥Mechanical,Industrial,and Manufacturing Engineering.Atlanta:IERI Press,2011:253-255.

[8]CATEEL K.Synchro inside[J].World Mining Equipment,2000(1/2):44-47.

[9]胡国明.颗粒系统的离散元素法分析仿真[M].西安:西北工业大学出版社,2010:10-35.

[10]夏鹏,李郁,杨公波.散粒物料堆积角离散元仿真研究[J].起重运输机械,2015(2):107-109.

[11]路文典.立轴冲击式破碎机制砂规律与效果改进研究[J].水利水电施工,2008,107(2):8-10.

[12]鞠萍,朱东敏,刘劲松,等.立轴冲击式破碎机转子的改进设计[J].现代机械,2013(4):76-78.