渐开线齿轮齿廓偏差测量中的采样分析

2015-11-19李兴旺黄富贵王宇马冬冬

李兴旺,黄富贵,王宇,马冬冬

(华侨大学 机电及自动化学院,福建 厦门361021)

齿轮传动是在机械设备中应用最广泛的传动类型,它通过轮齿齿面直接接触来传递运动和载荷.渐开线齿廓偏差作为评定齿轮传动精度的重要参数,直接影响齿轮传动的平稳性以及接触状态,进而决定着设备的传动性能和使用寿命[1].作为齿轮精度指标测试中必检项目之一,渐开线齿廓检验一直是讨论和研究的重点及难点.根据GB/T 10095-2008《圆柱齿轮 精度》规定,齿廓偏差是实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向计值[2].目前,渐开线齿廓偏差测量的方法主要包括标准曲线法、标准轨迹法(展成法)和坐标法等[3].GB/T 13924-2008《渐开线圆柱齿轮精度检验细则》规定了齿廓偏差的检验方法:将被测齿廓上点的实际坐标与理论坐标或者实际渐开线与理论渐开线进行比较得出齿廓偏差,而对于齿廓采样方法并无明确规定[4].在现有的文献中,对齿廓偏差的采样研究也不多.对于齿廓偏差计算,喻彩丽等[5]利用渐开线法线法得出齿廓偏差;史恩秀等[6]提出渐开线展角法;杨全超等[7]采用直接拟合渐开线的方法,但对其采样方法均未进行详细说明[8].在齿轮实际加工生产中,生产厂家和客户分别对相同的产品进行验收,在对齿廓偏差测量时采用不同的采样方法,得出的结果可能截然不同,导致对产品的合格性产生误判.因此,采样点的选取将会对齿廓偏差的评定产生至关重要的影响,在测量过程中必须要对采样方法进行选择.本文主要研究采样过程中不同的采样方式对齿廓偏差影响,并且提出合适的采样方法.

1 渐开线齿廓偏差测量原理

渐开线齿廓偏差主要是利用展成法测量,其原理是以被测齿轮的回转轴为基准,测量探头在齿轮基圆切线方向上接触齿廓.当回转轴以一定角速度旋转时,齿廓偏差的测量运动是由测量探头沿齿轮基圆切线方向(即齿廓展开长度方向)的直线运动和齿轮绕其回转中心的旋转运动组成[9].

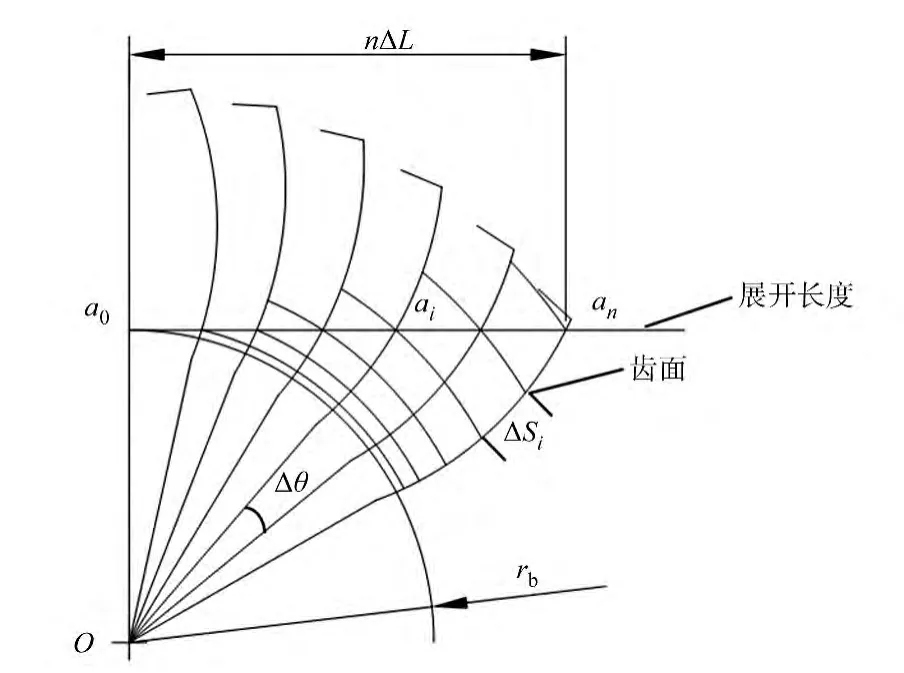

测量齿廓偏差的示意图,如图1所示.由图1可知:当被测齿轮旋转一定角度Δθ时,测量探头沿基圆切线L轴方向位移为ΔL.若探头相对于齿轮的运动轨迹是一理论渐开线,则在L轴方向上的直线运动位移与主轴O旋转角度之间的关系应满足

式(1)中:rb为基圆半径.

而在实际生产中,齿轮必然存在齿廓偏差,则同一齿廓上各测量点的齿廓偏差为

则该齿廓总偏差为

图1 齿廓偏差测量原理Fig.1 Principle of gear profile deviation measurement

2 采样点数对齿廓偏差的影响

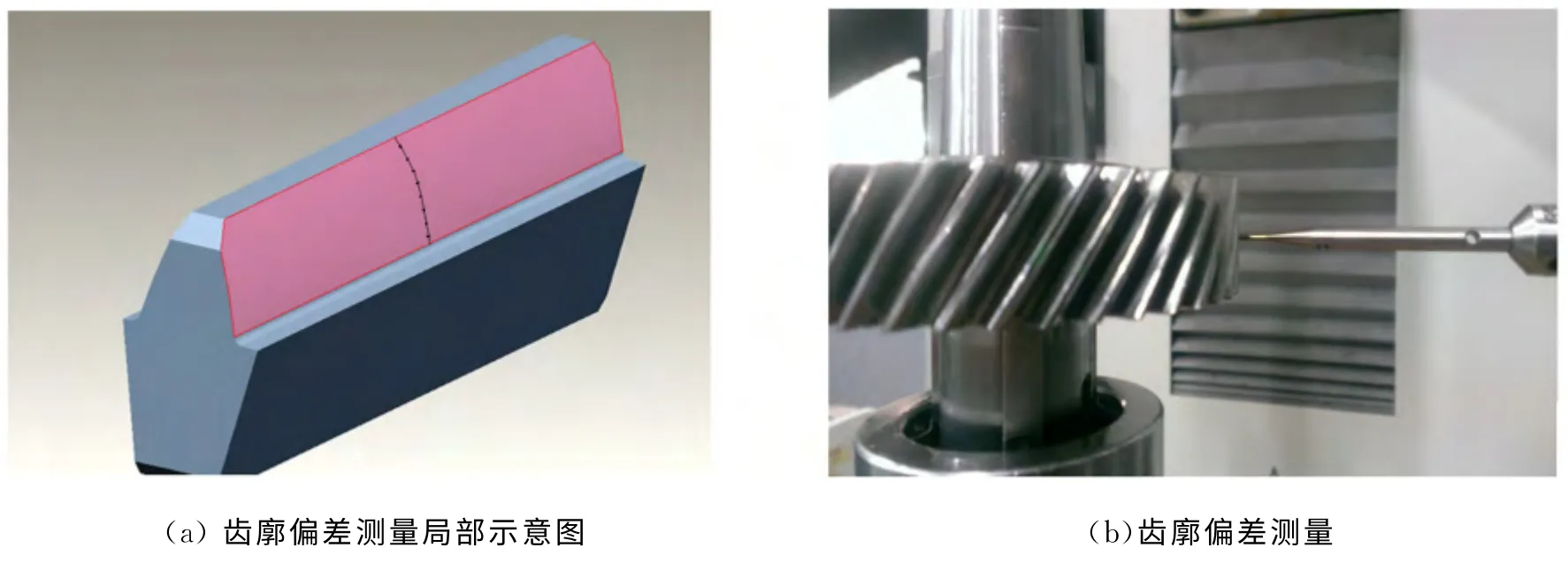

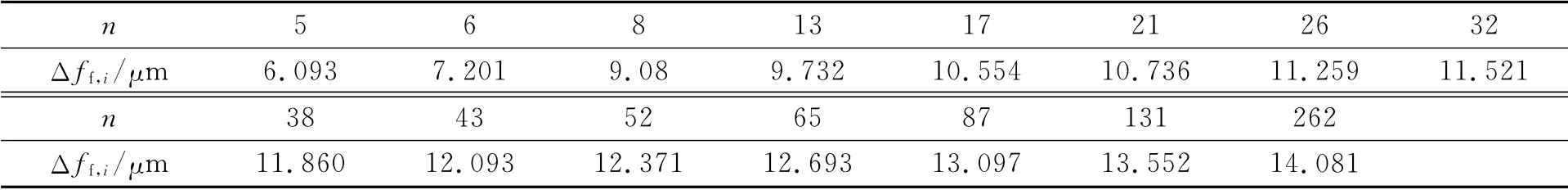

采样是将时域或频域上的连续量转化成离散量的过程.被测齿廓曲线是连续信号,则齿廓偏差也应是连续量[10].齿廓偏差测量的局部示意图,如图2(a)所示.在齿廓上选取一系列点作为采样点,提取齿廓的实际要素.若采样点过少,齿廓的实际偏差不能被全部的反映出来;而采样点过多,不仅耗时,而且会引入新的误差.

为进一步验证采样点数不同对齿廓偏差的影响,在格里森GMM475型齿轮测量中心上对某设计要求为8级精度的渐开线圆柱齿轮进行齿廓偏差测量,分别采用均匀分布下不同采样点数的测量,如图2(b)所示,测量结果如表1所示.表1中:Δff,i为齿廓偏差;n为采样点数.

图2 齿廓偏差测量示意图Fig.2 Schematic of tooth profile deviation measurement

表1 不同采样点数对应的齿廓偏差测量结果表Tab.1 Tooth profile deviation measurement result corresponding to the different sampling points

从表1分析结果可以看出:不同的采样点数所得到的测量结果是不相同的.产生这种结果的主要原因是:在实际测量中,无法做到在整个齿廓上连续采样,故只能采用离散取点,用离散采样点的信息来代替整个被测齿廓的信息,所以不可避免的会发生信息缺失现象.通过实例测量可以看出:当采样点数较少时,所得到的测量结果偏小;随着采样点逐渐增多时,齿廓偏差也逐渐正大,测量值越来越接近于真实值,且随着采样点数继续增加而逐渐趋于稳定.因此,选取合适的采样点数是齿廓偏差测量的一个至关重要的问题.而采样点数是依靠采样间距确定的,所以可以将采样点数的多少问题转化为确定采样间距的问题.

2.1 确定采样间距

一般来说,在理想情况下,采样间距越小越能反映出连续变化量的实际状况.在单位长度上,采样间距越小,采样点数会相应增多,这样过多的采样信息会增加数据处理的复杂程度,造成不必要的设备浪费.此外,过多的采样信息会导致测量误差,是因为引入了测量仪器不需要的高频误差信号.若采样间距过大,会丢失过多的有用信息,导致不能完全反映被测量齿廓的实际情况,同样也造成测量误差.因此,有必要确定合适的采样间距.

根据采样定理可知:如果一个具有有限频谱的连续信号由离散的采样值所替代,要从离散信号(图3(a))不失真地还原原有的连续信号(图3(b)),则对连续信号的采样频率要至少应该大于连续信号的最高频率的两倍,即

式(4)中:f为采样频率;fc为连续信号的最高频率.

图3 连续信号的离散采样Fig.3 Discrete sampling of continuous signal

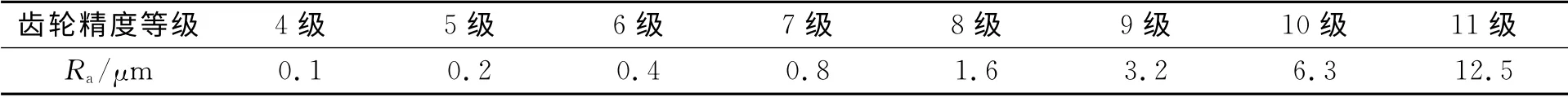

对于渐开线齿廓偏差测量,可以使用下述方法确定其采样频率(或采样间距):在齿廓偏差中所包含频率最高的信号,即为小周期误差信号.因此,若要确定齿廓偏差信号的上限频率F,则只需确定出该小周期误差信号的频率值即可.鉴于齿廓偏差属于形状误差范畴,上限频率F应是除了齿面粗糙度信号以外的其他信号(宏观几何形状、波纹度)的频率最大值.考虑到齿面粗糙度测量也必须遵循粗糙度国家标准,同时齿面粗糙度Ra与齿轮精度等级有一定的关系(表2),因此,可以以此为依据确定信号的上限频率值[11].

表2 齿轮精度等级与粗糙度之间关系Tab.2 Relationship between the level of gear accuracy and roughness

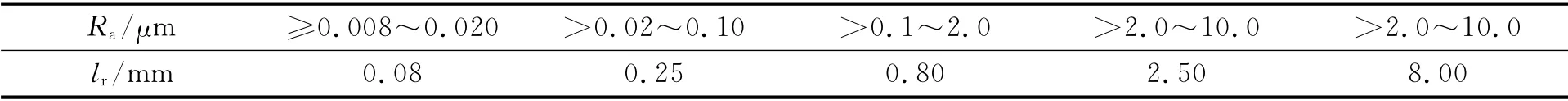

粗糙度测量国家标准中,已经明确了取样长度lr的取值[12],如表3所示,节距大于取样长度lr的信号被认为是几何形状误差的信号.因此,可认为lr是作为几何形状误差的最小节距[11],即上限频率F的周期为ΔS≤lr/2.

表3 粗糙度与取样长度的对应关系Tab.3 Correspondence between the roughness and sampling length

在实际测量中,为避免产生混频现象,则要求采样频率至少取4F[13],即ΔS≤lr/4.

小道不生蒿草,日本兵来时,让她躲身到地缝中去吗?她四面寻找,为了心脏不能平衡,脸面过量的流汗,她终于被日本兵寻到:

2.2 采样方法的确定

由于齿轮测量中心是应用电子展成的原理,所以在展开角度或展开长度上等间距采样比较容易实现.设以等间距ΔL在齿轮展开长度上采样,如图4所示.由图4可知:在齿廓上的采样间距是渐变的.在靠近齿根处的区域采样间距比较小,逐渐接近齿顶处时,采样间距也相应增大,直至齿顶处达到最大.

由ΔL=rb×Δθ,可得Δθ=ΔL/rb.在实际的齿轮生产测量中,齿廓的测量区域是在展开长度上设定的起测点到终测点之间的部分.

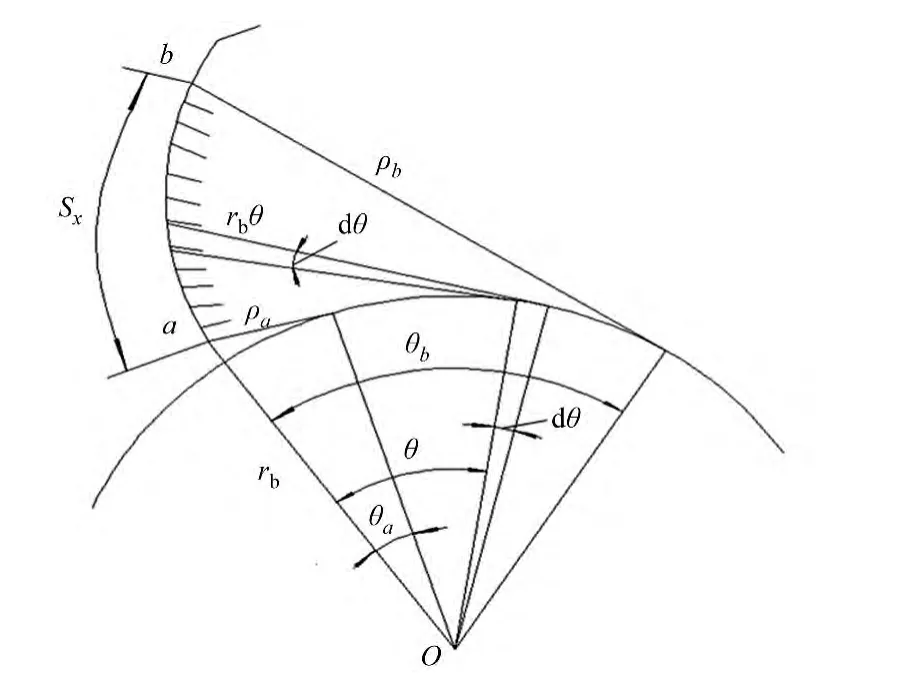

齿廓偏差的测量部分,如图5所示,从a点到b点的渐开线展开长度Sx[14]为

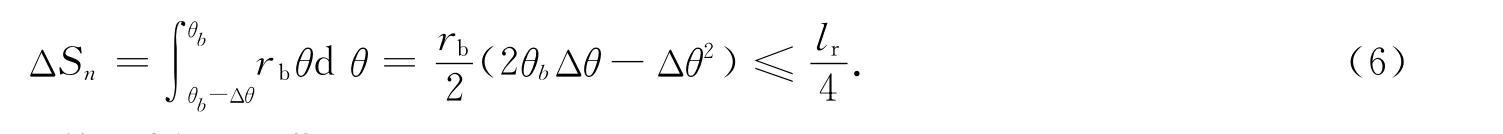

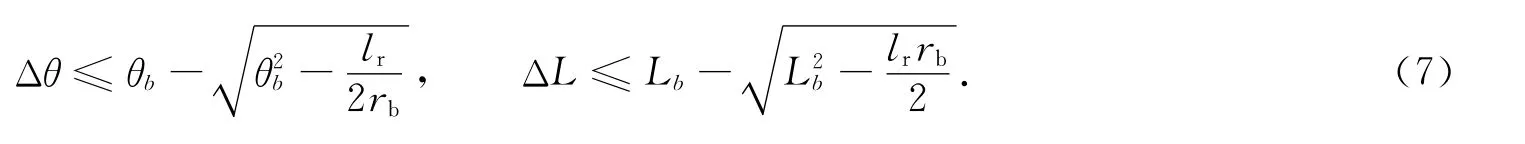

根据以上分析,测量时若要使齿面上的采样间距遵循采样定理,则只须在测量范围的最后1个采样间距ΔSn≤lr/4即可,即

图4 展开长度等间距采样Fig.4 Equally spaced sampling of unfolded length

图5 渐开线齿廓测量部分Fig.5 Measurement section of involute tooth profile

则相应展开角度或展开长度上的采样间距满足

式(5)~(7)中:θa为起测点展角;θb为终测点展角;Lb为终测点展开长度.

3 实例验证

对某齿轮厂的图纸设计要求为8级精度的变速器齿轮在格里森GMM475型齿轮测量中心进行齿廓偏差测量,并分析验证.

2)齿面粗糙度Ra=1.6μm;根据表2得取样长度lr=0.8mm;起测点展开长度La=8.218mm;终测点展开长度Lb=20.18mm.

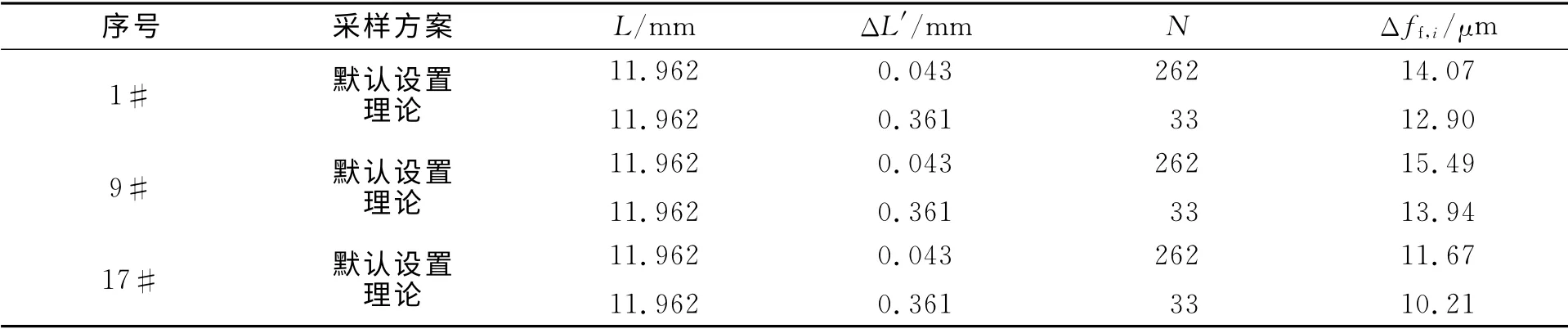

将齿轮安装在齿轮测量中心上,在展开长度L上分别按照系统默认的采样间距ΔL′及理论的采样间距ΔL进行齿廓偏差测量.实验分别选择齿轮的序号为1,9,17的齿进行测量,结果如表4所示.表4中:N为测量点数;Δff,i为齿廓偏差.通过对比发现2次测量后所得的齿廓偏差结果相近,而通过文中方法所确定的测量点数远远小于系统默认的采样设置,并且测量时间大大减少.

表4 测量结果对比Tab.4 Comparison of measurement results

4 结束语

利用齿轮测量中心检测渐开线齿轮齿廓偏差,采用在展开长度等间距采样的方法,根据采样定理以及齿面粗糙度和齿轮精度等级的关系,首先确定出展开长度上采样间距ΔL,然后通过设置在展开长度上的采样间距并进行实验.结果表明:得出的测量结果和实际测量中系统默认采样间距得出的结果相近,证明方法可行.因此,文中提出的方法可以为实际生产中齿轮齿廓偏差测量提供参考,以期提高测量效率.

[1]苑惠娟,韩立美,孙永全.大齿轮齿形偏差测量方法研究[J].机械设计与制造,2013(3):169-171.

[2]郑州机械研究所,机械科学研究总院.GB/T 10095-2008圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值[S].北京:中国标准出版社,2008:2-3.

[3]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,2000:22-23.

[4]中国计量科学研究院,北京工业大学,郑州机械研究所.GB/T 13924-2008 渐开线圆柱齿轮精度 检验细则[S].北京:中国标准出版社,2008:9-11.

[5]喻彩丽,吴作伦.齿轮齿形误差的测量和求解新方法[J].新技术新工艺,2002(5):19-20.

[6]史恩秀,田小红,李永堂.渐开线圆柱齿轮齿形误差的测量与计算[J].太原重型机械学院学报,2000,21(1):18-21.

[7]杨全超.渐开线圆柱齿轮各项偏差计算及精度等级评定[D].苏州:苏州大学,2012:19-22.

[8]肖威,孙永厚.渐开线圆柱齿轮齿廓偏差的评定方法研究[J].机械设计与制造,2014(3):244-246.

[9]劳奇成,刘波,尚雅层.用CNC测量中心对圆柱齿轮进行自动测量与评定[J].西安工业学院学报,1996,16(1):52-55.

[10]庄葆华,李真.齿轮近代测量技术与仪器[M].北京:机械工业出版社,1984:105-106.

[11]浦昭邦.齿形测量和齿轮整体误差测量中的采样分析[J].宇航计测技术,1985(5):6-14.

[12]中机生产力促进中心,哈尔滨量具刃具集团有限责任公司,中国计量科学研究院,等.GB/T 1031-2009 产品几何技术规范(GPS)表面结构 轮廓法 表面粗糙度参数及其数值[S].北京:中国标准出版社,2009:2-3.

[13]黄振平.采样频率的合理选择[J].世界地质工程,1998,14(3):63-67.

[14]秦川机床厂“七·二一”工人大学《磨齿工作原理》编写组.磨齿工作原理[M].北京:机械工业出版社,1977:33-34.