机械改造引起的提升机电气故障原因分析与排除

2015-11-19周勇

周 勇

(铜陵有色铜冠能源科技有限公司, 安徽铜陵市 244000)

1 系统概述

金属矿山主井承担着矿、废石及部分检修材料的提升运输任务,作为咽喉要道设备,主井提升机能否安全高效可靠运行对矿山生产与安全关系重大。

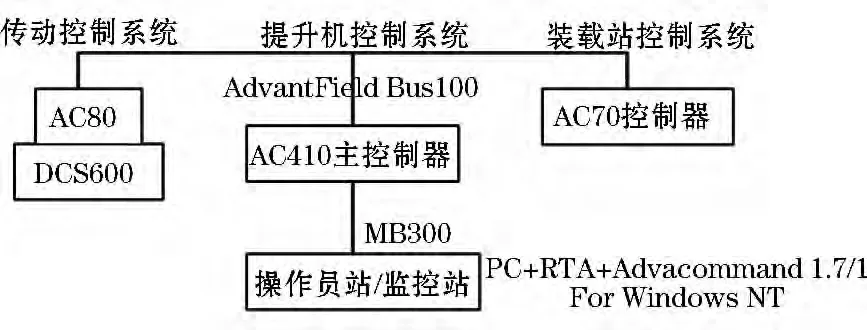

安庆铜矿主井提升机1991年初投入使用,设计生产能力为年提升矿废石120万t。系统由北京有色设计院设计,机械部分由中信重机洛阳矿山机械厂生产,主电机是上海电机厂生产的直流低速直联电机,电控系统全套从ABB公司引进,提升机为多绳落地摩擦式,型号为JKMD-4×4,提升方式为箕斗、平衡锤提升。由于电控系统老化、备件供应困难、维护成本增高等问题,矿山在2003年3月份对该主井提升机电控系统进行了升级改造,改造后的系统配置如图1所示。

图1 电控系统配置

2 提升机主轴装置改造

2.1 改造的原因

由于矿山生产任务重,长期满负荷运行,提升机闸盘偏摆量超过规定标准值,先后于2002年、2004年更换过两套闸盘,但是更换后效果都不理想,期间技术人员和制造厂家先后采用车削、火焰校正、垫片调整等多种方法进行校正,仍然不能满足安全要求。经过分析,主要原因是:该提升机主轴装置卷筒结构较为特殊,使用多年造成闸盘装配止口变形。改造前偏摆值为监控器侧2.1 mm,电机侧2.5 mm,为确保主井提升机安全运行,矿山决定对提升机主轴进行整体改造。

2.2 改造内容

委托中信重机洛阳矿山机械厂生产一套新的主轴装置,加大主导轮强度,增加制动盘厚度,更换主电机备用转子,经相关设计院和生产厂家验算,增加约6 t变位重量不影响提升机的安全和能力,具体改造内容和原则如下。

(1)利用原主轴装置轴承座、轴承上盖及地脚螺栓,制动器及制动器底座仍用原有的。

(2)主轴与电机锥面配合部位的尺寸仍与改造前的尺寸完全相同,以便安装电机。

(3)摩擦轮采用低合金全焊接整体结构,该部件由筒壳、左右辐板、左右轮毂、支环、挡绳板焊接而成,筒壳内焊有支环来加强整个筒壳的刚度。

(4)摩擦衬垫采用高性能摩擦衬垫,许用摩擦系数大于0.25,固定块、压块由铝合金改为酚醛树脂,减轻转动惯量。

(5)主轴承采用SKF调心滚子轴承,和原有型号一样。

(6)制动盘与摩擦轮采用可拆式结构对称双闸盘,即闸盘做成两半,用双排高强度螺栓与摩擦轮联接,成对装在摩擦轮上,采用大平面摩擦副来传递力矩,制动盘与摩擦轮之间有配合止口作径向定位,原设计为单排高强度螺栓,厚度由33 mm加厚到41.5 mm,两半闸盘之间用键作轴向定位。

(7)由于现场条件有限,经过仔细测算,卷筒、主轴及轴承由中信重工出厂前装配好,用专用车辆运输到矿山,受外形尺寸限制,闸盘到现场安装。

(8)为缩短检修周期,减少停产时间,改造前将备用电机转子运到上海电机厂维护保养,更换新主轴装置时,安装备用转子。

3 故障现象

经过近两年周密的论证和准备,多次优化改造施工方案,在有关单位的支持配合下,安庆铜矿主轴装置改造于2010年10月份历时两周顺利完成,消除了闸盘偏摆大的重大隐患。

提升机改造完成经电气调试正常后投入运行,调试时加减速、制动、稳定性和跟随性等各方面指标均正常。但随后出现了启动困难、低速抖动、传动系统频繁报故障和主电机换向器火花大且持续恶化、碳刷损耗快等异常现象,提升机不能正常工作,给矿山正常生产经营带来很大威胁。

传动系统故障发生在提升机启动开车时,电枢电流上下大幅度摆动,电机发出巨大的哼声,伴随着设备基础地坪的震动,提升机钢丝绳抖动,提升机向重力方向运行,如果不手动停车,这种状况持续6~8 s后提升机保护急停,传动控制系统DCS600显示CURR RIPP(电流波动)和SPD MEAS(速度测量故障),同时主传动报SLAVE DIS(从传动故障)。

考虑到改造更换的转子是原先的备用转子又经过原厂家的检测和加工,碳刷是原厂家指定的品牌和型号,运行之初有点火花也很正常,经过几天的运行磨合就应该又所好转;但事实恰好相反,火花越来越大且不断恶化,特别是启动和加速阶段,一些碳刷下有舌状火花飞出,伴有嗤嗤响声,火花等级介于2~3级间,大有形成环火之势,碳刷也磨损严重,是平时损耗的10倍以上,原先正常生产时碳刷40~50 d左右才会依次更换一次,但故障时3~5 d就要更换。

传动系统故障类似于老式提升机的“不启动”和“系统振荡”,发生时间没有规律,有时是3~4 d都正常,但有时一个小班(8 h)会发生几次,甚至有时连续发生,根本无法开车,在更换电路板、电缆和其他元器件或更改部分参数等故障排除措施后,提升机又能正常运行,但间隔不久故障就会重新出现。

4 故障原因分析与排除

4.1 传动系统故障

因为机械改造完成后的电气调试十分正常,刚开始发生启动困难、低速抖动等传动系统故障时,维修人员根据DCS600所报的电流波动和速度测量故障,首先检查了电流互感器和速度反馈用的脉冲编码器及其回路,更换了DCS600的输出输入板IOB-22;其次因为主传动老是报从传动故障,维修人员更换了从传动的测量板PIN-51、触发脉冲板PIN-41和主控板C0N-2,更换了从传动柜的6只可控硅,取消了对应的6只脉冲变压器,重新校对了主从传动控制间的控制扁平电缆和通讯光纤,虽然没有发现问题,但为了彻底排除隐患都进行了更换;最后检查了整流变压器、平波电抗器和整流桥的阻容保护回路,利用DriveWindow软件对传动系统的转矩、电流限值、PID比例微分积分等参数进行了优化。在采取每一个措施后故障确实消失了,但如前文所言,间隔不定时间后故障又会重新出现。

4.2 电机火花大故障

改造完成后刚生产时,电机火花虽有但不大,但其后出现碳刷磨损程度异常和火花快速增大的现象。因此进行一系列详细的检测。

(1)电机定转子气隙数据测量。检测非换回器端,正常气隙大小为7.0±0.05 mm,检测结果如下:0~12主极 7.2 mm,1~2主极 7.3 mm,2~3主极6.05 mm,3 ~4 主极6.05 mm,4~5主极6.05 mm,8~9主极7.85 mm,9~10主极8.0 mm,10~11主极8.4 mm,11 ~12 主极7.9 mm,其中主极的标号为电刷的编号,5~8主极因场地所限无法测量。

(2)刷盒与换向器之间的距离。正常值为2.5±0.5 mm,检查了7个,检测结果是:1号电刷4.5 mm,2号电刷,5.5 mm,3 号电刷 7 mm,9 号电刷 4.5 mm,10 号电刷,3.5 mm,11 号电刷 4.5 mm,12 号电刷4 mm。

(3)换向器的摆动检测数据为:2号电刷最外端0.62 mm,最里端0.56 mm;12号电刷最外端(为12组电刷最靠外的一个电刷)0.66 mm。

主极与转子之间的气隙最大的地方是换向器摆动较大的部位,8~12号碳刷磨损也最快,通过上面3项检测和数据分析可知,转子不在气隙中心,电刷不在中性位置,电机的转子是斜的,造成这种状况的原因可能有两点:一是电机在安装时转子没装到位,使转子内圆的锥度与主轴外圆的锥度配合不好;二是新的转子内圆锥度与主轴外圆的配合存在偏差。

造成换向器表面火花原因有几个方面:换向器椭圆度、同心度和平整光洁度等方面存在瑕疵;电刷表面接触不好;刷架中心位置不对。其中换向器偏心是产生换向器表面火花的主要原因。

造成电刷磨损不一致的原因有两点:换向器表面摆动大;刷盒与换向器表面距离过大。

4.3 原因分析

从气隙数据可以推断传动轴因主导轮受力和中间轴承间隙原因存在向井筒方向偏移1 mm左右的可能;刷架经过多次检修也发生了变形且不在中心位置;换上去的备用转子因运输和10 a之久的储存等方面的原因致使换向器偏心;装配精度或加工精度存在偏差造成转子在定子磁场气隙中是倾斜的。这4个方面造成了提升机的启动困难和电机火花大,而换向器表面摆动大就会加速碳刷磨损,碳刷磨损不一必然造成火花进一步增大,形成恶性循环。

4.4 采取的措施

(1)对电机定子上下两部分进行微调,尽可能使转子处于气隙中心。(2)用感应法重新测定电刷中性位置并调整。(3)调整刷架与换向器之间的距离至标准距离2.5+0.5 mm。

(4)将原先一个刷盒内的两片碳刷更换为整体碳刷,增大碳刷与换向器的接触面。

(5)对换向器进行轻微挠沟和倒棱,将换向器的端面锉圆,彻底清除片间遗留的金属屑或毛刺,增加换流的平滑度。

(6)优化部分传动系统参数。

5 实际效果和体会

改造后上述两个电气故障的出现,使主井提升机不能正常生产,全矿生产陷入了被动。矿山邀请了ABB电控专家和上海电机厂的技术人员到矿指导,减少了走弯路的可能,缩短了故障排除时间。通过理论分析和集思广益,厂矿技术人员进行了认真排查,逐步扭转了故障恶化趋势,在采取相应的措施后,使启动困难的传动系统故障逐渐消失,电机火花也在可控范围内,保障了矿山的正常生产。三年多时间过去,主井提升机这两个故障再也没有出现,充分证明了当初判断和处理的正确。

通过对上述两个提升机故障的原因分析及其排除,笔者有如下的体会。

(1)一个优秀的设备管理工作者在处理设备故障时要学会中医的“望闻问切”,才能尽快地搞清发生故障的原因和机理。“望”即是仔细观察设备本质有无损坏、环境条件有无变化、工作条件有无变化等;“闻”即是有无异常气味道,元器件烧毁、回路短路、过热等故障都会产生异味;“问”是指向操作工人详细询问故障发生时操作工人的一些相关情况;“切”即是通过相关参数检测、软件故障跟踪、故障试车观察和备件更换参数更改后的试车等手段,以分清故障为功能故障还是参数故障、是相关故障还是非相关故障。

(2)排除故障要有正确的哲学观点。有果必有因,排除故障要仔细观察和分析“果”,对系统要有全面的了解和掌握,对组成系统的每一个元器件的作用、原理和性能都要熟记于心,设备维护人员要有扎实的理论基础,对一个系统的熟悉要经过“从理论到实践再从实践到理论”的几个反复循环才有可能达到,只有这样才能比较快的找到问题的“因”。要树立普遍联系的观点,既有一果多因,也有一因多果。电机火花大和传动系统的启动困难故障都是机械改造后出现的,联系起来去分析就很容易找到问题所在。

(3)避免犯经验主义错误。传动系统刚开始出现故障时,凭经验认为是电流和速度反馈有干扰等问题所致,因为故障与1996年矿山副井提升机调试时出现的转速抖动现象有点类似,只不过程度逐渐加重而已;后来又纠结在主从传动通讯不良、触发脉冲丢失和测量控制电路板等环节上,因为从理论上分析某个或某几个功率元件的不工作会造成电流的断续、转矩输出不够和磁场不能建立或弱磁等问题,实际上,该台提升机在20多年的运行过程中上述几个问题都或多或少都发生过,这种历史经验也曾禁锢了分析故障原因的思路。

[1]顾永辉,等.煤矿电工手册(第三分册)[M].北京:煤炭工业出版社,1981.

[2]张方成.安庆铜矿主井提升机的改造实践[J].矿山机械 ,2012(7):145-146.

[3]周 勇.因运行模式切换导致提升机过卷故障的分析[J].矿山机械,2014,42(3):113-115.