基于Modelica 的磁流变制动器多领域建模与仿真*

2015-11-18李志华原龙昊龚友平

李志华,原龙昊,龚友平

(杭州电子科技大学 机械工程学院,浙江 杭州 310018)

0 引言

随着电动汽车的发展,一种新型线控制动器—磁流变制动器逐渐得到人们的重视与研究。相比传统的液压制动器,它能够减少制动滞后时间、缩短制动距离、简化制动系统结构、方便地集成各种新型控制技术,从而极大地提高汽车制动性能,有效保障驾乘人员的生命财产安全,具有广阔的工程化应用前景和巨大的商业价值[1-4]。

Kerem 等[5]探讨了磁流变制动器设计中应考虑的一些因素,如磁路设计、材料选择、磁流变液选择、密封、粘性力矩、电流密度等。Edward[6]和Younis[7]分别建立了以最大化制动力矩和最小化重量为目标的优化设计模型,并分别采用模拟退火法和全局优化算法SEUMRE 进行优化求解。Edward 等[8]用有限元法设计了双盘式磁流变制动器,并在四分之一车模型下分析了制动性能。国内汪建晓等[9]设计并制作了一种小型圆盘式磁流变制动器。宋宇[10]设计了一种复合叶轮式磁流变制动器。本课题组[11-12]分析并优化设计了一款用于微型汽车的圆筒式磁流变制动器。

尽管国内外对磁流变制动器开展了一些研究,但大多数都将结构设计与磁路设计分割开来。实际上,由于磁流变制动器存在着复杂的机-电-液-磁等多领域耦合问题,如果采用不同领域工具,对磁流变制动器分属于不同领域的各个部分,进行分别建模,然后集成,则势必会因系统耦合性差、集成度不高而造成仿真精度和效率等方面的问题。如果采用多领域统一建模的方法,就能够在一个系统化的理论基础上采用统一的工具平台,对磁流变制动器进行统一建模,进而进行仿真分析、性能评价与优化设计,从而克服采用工具集成的方法所带来的问题。

因此,本研究基于多领域统一建模理论及Modelica 语言[13],使用MWorks 平台[14],对磁流变制动器进行多领域统一建模与仿真,然后进行实物样机实验。

1 磁流变制动器工作原理

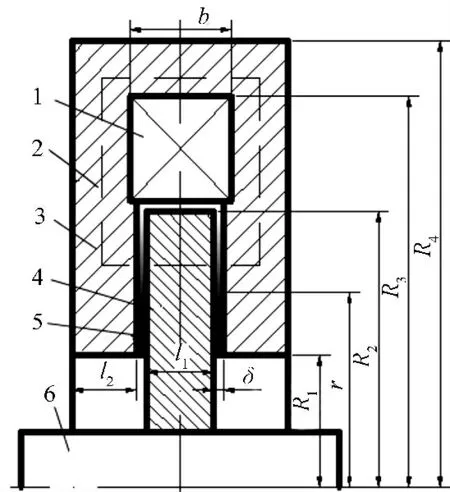

图1 磁流变制动器简图

磁流变制动器简图如图1 所示。制动器主要由制动盘(转子)和外壳(定子)两部分组成,二者间的间隙内充满磁流变液。外壳材料采用导磁率高的20 钢,制动盘采用电工纯铁DT4。在没有外加磁场时,磁流变液表现为牛顿流体,转子可在磁流变液中自由转动,此时仅有少量的流体粘性力矩。当励磁线圈通电后,磁流变液在磁场作用下发生流变效应,转变为类固体状态,从而对制动盘产生剪切制动力矩。由于磁流变液的这种变化是可逆的,而且磁场强度越大,磁流变液产生的屈服应力也越大,通过调节励磁线圈的电流,就可以调节制动力矩的大小。

2 磁流变制动器多领域统一建模

2.1 磁场模型

磁流变制动器的磁场模型是一个涉及结构参数、材料磁导率参数和电磁参数的多领域耦合模型,它反映出电流与磁场强度或磁感应强度的关系。

如图1 所示,封闭虚线表示磁通的走向(即磁路):先沿制动器的轴向穿过制动盘和磁流变液,然后沿制动器的外壳侧面和顶面回到制动盘。根据安培环路定律和磁路欧姆定律知:

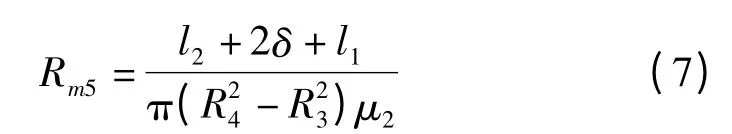

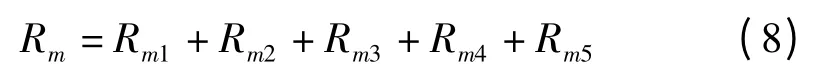

式中:φ—磁通量;n—励磁线圈匝数;I—励磁电流;Rm—磁路中的总磁阻,它可由下式求得:

式中:μ—磁导率,S—磁路的横截面积,l—磁路的长度。

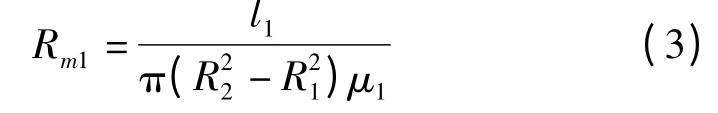

根据图1 所示的结构及材料特性,磁路中各部分的磁阻分别为:

(1)制动盘:

(2)磁流变液:

(3)外壳侧面(水平方向):

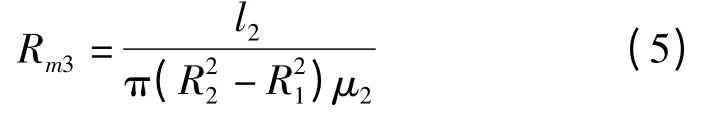

(4)外壳侧面(竖直方向):

(5)外壳顶面:

因此,磁路中的总磁阻:

式中:μ1,μ2—制动盘和外壳的磁导率;μm—磁流变液的磁导率;R1,R2—制动盘的最小工作半径和最大工作半径;R3—线圈最大半径;R4—制动器外径;l1—制动盘厚度;l2—制动器外壳厚度。

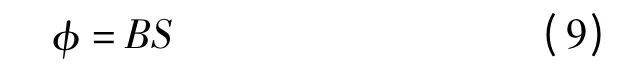

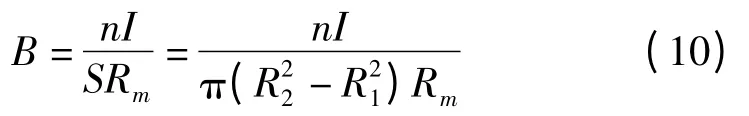

由于磁路设计的目的是使通过磁流变液的磁通量最大,以获得最大的制动力矩。而通过磁流变液的磁通量为:

式中:B—磁流变液处的磁感应强度,S—磁流变液处的磁路横截面积。

将式(9)代入式(1),并整理得:

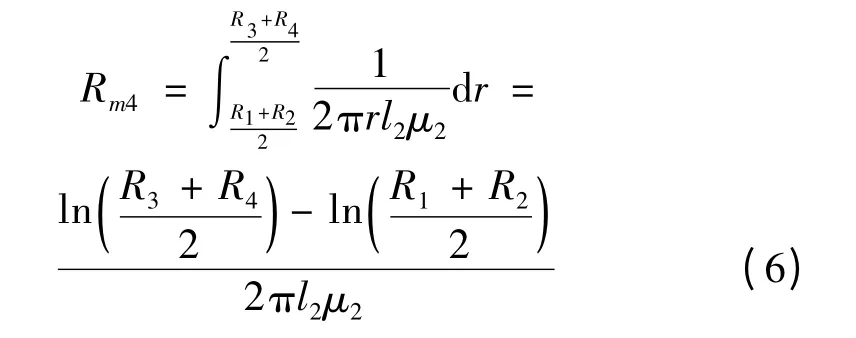

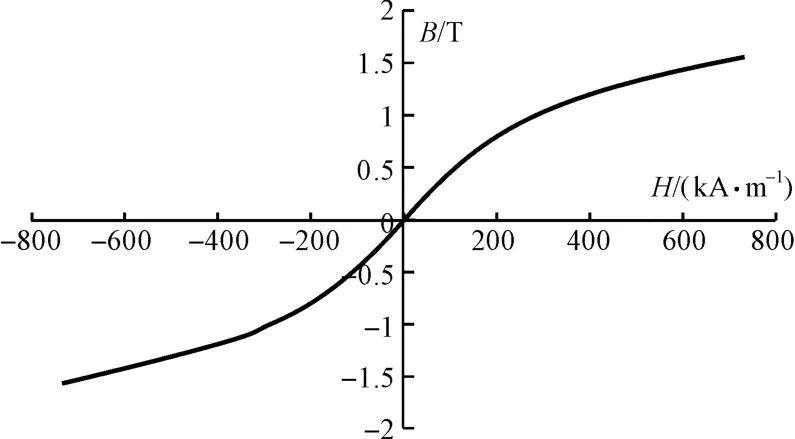

根据磁流变液的B-H 曲线(这里选用Lord 公司的MRF-132DG 型磁流变液[15]B-H 曲线,该曲线如图2 所示),即可由磁感应强度B 的值,得到磁场强度H 的值。

图2 MRF-132DG 型磁流变液的B-H 曲线

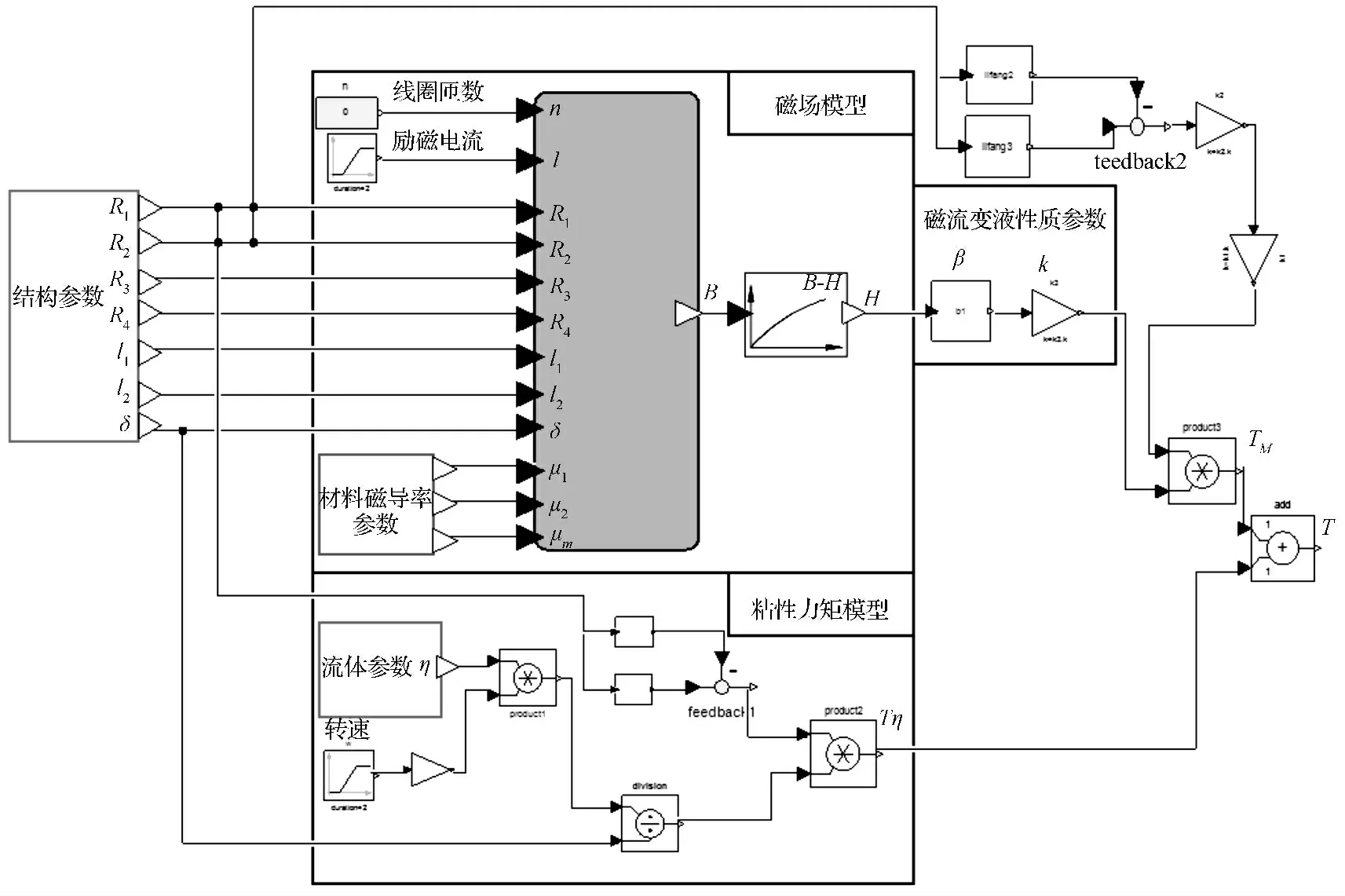

根据以上分析,基于Modelica 语言,本研究使用MWorks 平台,得到的磁流变制动器的Modelica 磁场模型如图3 所示。

图3 磁流变制动器的Modelica 磁场模型

2.2 制动力矩模型

制动力矩模型是一个涉及结构参数、磁流变液参数和磁场强度的多领域耦合模型,它反映出磁场强度与制动力矩的关系。

如图1 所示,制动器的工作区域为半径R1~R2的制动盘的两圆环表面,在任意半径r 处取一微环,其面积为ds=2πrdr,则产生的作用力为:dF=τds,τ 为磁流变液的剪切应力,从而传递的微力矩为:

可得制动盘的单侧力矩为:

假设磁流变液为不可压缩的Bingham 流体,且仅在与转轴垂直方向进行层流运动。由Bingham 塑性模型可知:

式中:τy—磁流变液的动态屈服应力,η—磁流变液的粘度,—磁流变液的剪应变率。

由于磁流变液在径向和轴向均不流动,其流速仅是半径的函数,则有=ω/δr(其中:ω—转轴转速,δ—制动盘与外壳之间的工作间隙)。

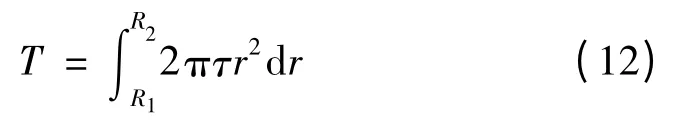

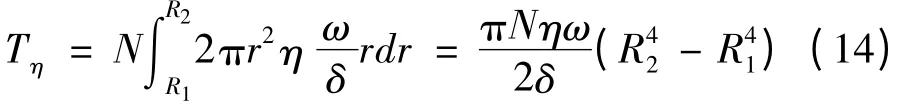

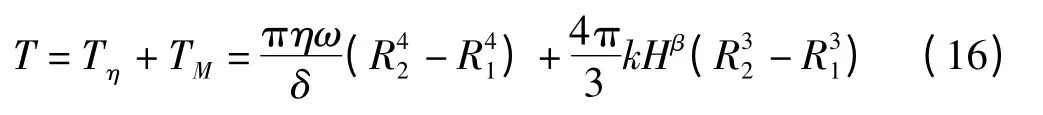

当有外加磁场时,磁流变液表现为Bingham 流体,此时τ=τy=kHβ,则产生的剪切制动力矩TM为:

式中:N—制动盘的工作面数,这里取2;k,β,η—磁流变液的参数,对于MRF-132DG 磁流变液,k=0.24,β=1,η=0.09 Pa·s。

因此,磁流变制动器产生的总制动力矩为:

根据以上分析,得到的磁流变制动器的Modelica制动力矩模型如图4 所示。

3 仿真结果分析

从制动力矩模型可以看出,影响磁流变制动器制动性能的主要因素有:结构参数、磁路参数、材料特性、工作间隙、转轴转速和励磁电流等。通过改变各参数值即可仿真得到磁流变制动器在不同情况下的性能,如图(5~7)所示。

图4 磁流变制动器的Modelica 制动力矩模型

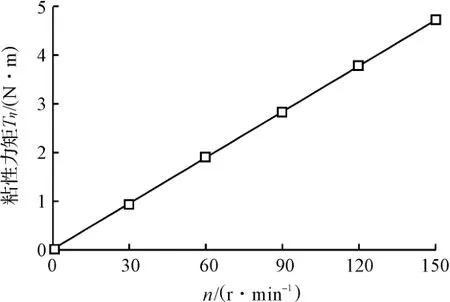

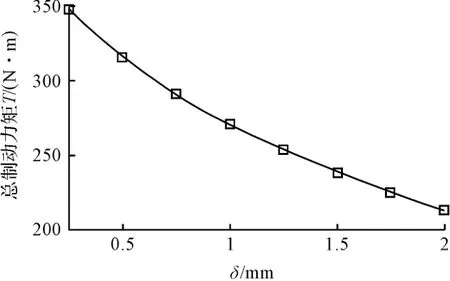

图5 不同转速下的Tη值

图6 不同电流下的T 值

图7 不同工作间隙下的T 值

不同转速下的Tη值如图5 所示。在其他参数固定且无磁场作用的情况下,粘性力矩Tη与转轴转速ω呈线性关系,转速越大,粘性力矩也越大。但粘性力矩只占总制动力矩的很小部分,如图6 所示。图6 中,不同转速下的3 根曲线几乎重合,其细微差别仅是受粘性力矩的影响。因此,磁流变制动器的总制动力矩主要是由剪切制动力矩TM提供,而剪切制动力矩随着电流的增大而增大。因此,通过调节励磁线圈的电流,就可以调节制动力矩的大小。

工作间隙δ 不仅影响磁场强度H 从而改变TM,而且还直接影响Tη。不同工作间隙下的T 值如图7 所示。工作间隙越小,产生的总制动力矩越大。但由于考虑到制造和装配的困难,以及磁流变的效应,工作间隙不可过小,通常取值0.25 mm~2 mm。

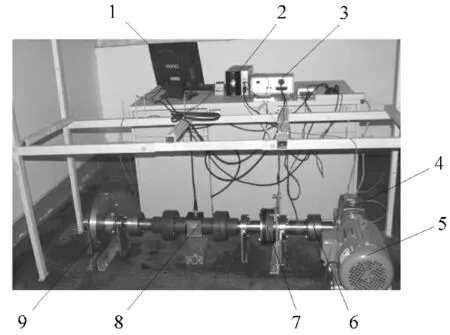

为了进一步验证所建模型的正确性,本课题组设计制造了一款用于微型汽车的单盘式磁流变制动器,其参数为:R4=150 mm,R3=137 mm,R2=130 mm,R1=25 mm,l1=11 mm,l2=9 mm,δ=1 mm,b=13 mm,线圈300 匝。选用的磁流变液是Lord 公司的MRF-132DG,搭建的制动器性能测试平台如图8 所示。

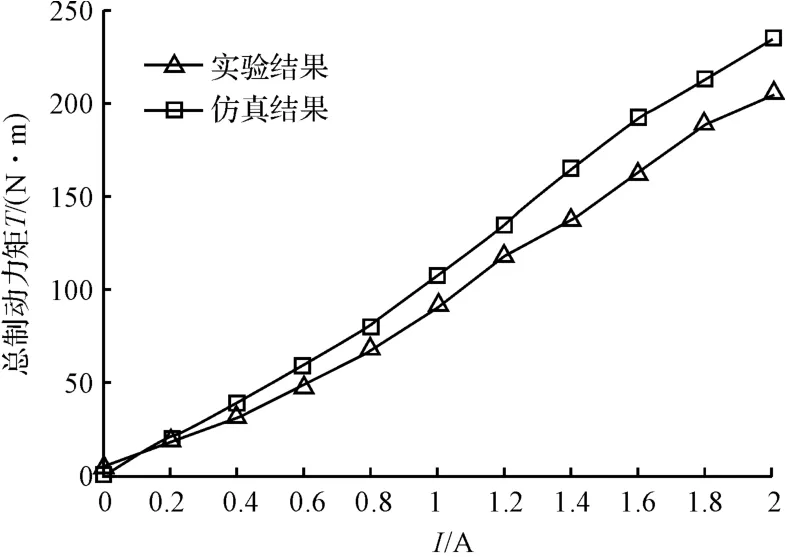

首先让电机稳定运行到额定转速后,经减速器减速至95 r/min,然后接通电磁离合器,并记录磁流变制动器在输入电流为0 时的输出力矩。通过调节直流稳压电源使得制动器的输入电流分别为0.2 A、0.4 A、……、2.0 A(以0.2 A 为间隔递增),并分别记录各个电流值下的输出力矩。实验结果如图9 所示。

图8 实验测试平台

图9 实验结果与仿真结果的对比

由图9 可知,实验结果与仿真结果的曲线走势基本一致,但实际测得值比理论值要小些,这是因为实际中存在的漏磁、制动器温升、制动器加工装配误差等因素都会造成实际值比理论值小。此外,从图9 中还可以看出,当电流为2 A 时,磁流变制动器的实际输出力矩为204.7 N·m,满足微型汽车CV6 的200 N·m 的使用要求,而此时输入电流没有超过励磁线圈的许用值。

4 结束语

磁流变制动器是一种新型线控制动器,属于典型的多领域耦合的复杂物理系统。已有的工作都是对磁流变制动器的结构、磁场和控制等各领域进行单独研究,并采用传统的单领域工具,如ANSYS和Matlab等,进行仿真分析。本研究基于Modelica/MWorks 平台,采用多领域统一建模方法,充分考虑各领域的耦合关系,对磁流变制动器所涉及到的结构、电磁场、机械动力学和流体等多个学科领域,进行多领域统一建模。

实验结果和仿真结果表明,本研究所建立的多领域统一模型是正确的,并可作为模型库用于磁流变制动器后续的优化设计和产品开发。

[1]LI W H,DU H.Design and experimental evaluation of a magnetorheological brake[J].Advanced Manufacturing Technology,2003,21(7):508-515.

[2]NAM Y J,MOON Y J,PARK M K.Performance improvement of a rotary MR fluid actuator based on electromagnetic design[J].Journal of Intelligent Material Systems and Structures,2008,19(6):695-705.

[3]ROSSA C,JAEGY A,MICAELLI A,et al.Development of a multilayered wide-ranged torque magnetorheological brake[J].Smart Materials and Structures,2014,23(2):1-11.

[4]ROSSA C,JAEGY A,LOZADA J,et al.Design considerations for magnetorheological brakes[J].IEEE/ASME Transactions on Mechatronics,2014,19(5):1669-1680.

[5]KEREM K,EDWARD J P,AFZAL S.Design considerations for an automotive magnetorheological brake[J].Mechatronics,2008,18(8):434-447.

[6]EDWARD J P,LUIS F L,AFZAL S.Multidisciplinary design optimization of an automotive magnetorheological brake design[J].Computers and Structures,2008,86(3-5):207-216.

[7]YOUNIS A,KARAKOC K,DONG Z,et al.Application of SEUMRE global optimization algorithm in automotive magnetorheological brake design[J].Structural and Multidisciplinary Optimization,2011,44(6):761-772.

[8]EDWARD J P,DILIAN S,LUIS F L,et al.A performance evaluation of an automotive magneto-rheological brake design with a sliding mode controller[J].Mechatronics,2006,16(7):405-416.

[9]汪建晓,孟 光,任小平,等.磁流变液制动器的设计与制动性能测试[J].机械科学与技术,2003,22(3):406-407,414.

[10]宋 宇.磁流变液ABS 制动器结构研究与性能仿真[D].哈尔滨:东北林业大学交通学院,2011.

[11]李志华,朱丰友,郭林超.圆筒式磁流变制动器结构设计[J].机械设计与研究,2008,24(6):49-51.

[12]李志华,林 阳,朱丰友,等.圆筒式磁流变制动器结构与磁路耦合的优化设计[J].工程设计学报,2009,16(4):261-265.

[13]赵建军,丁建完,周凡利,等.Modelica 语言及其多领域统一建模与仿真机理[J].系统仿真学报,2006,18(Z2):570-573.

[14]吴义忠,吴民峰,陈立平.基于Modelica 语言的复杂机械系统统一建模平台研究[J].中国机械工程,2006,17(22):2391-2396.

[15]LORD Corporation.MRF-132DG Magneto-Rheological Fluid[EB/OL].[2009-03-01].http://www.lordfulfillment.com/upload/DS7015.pdf