81 600 DWT散货船结构设计特点

2015-11-18博韩

李 博韩 斌

(1.上海交通大学,上海200030;2.上海船舶研究设计院,上海201203)

船舶结构

81 600 DWT散货船结构设计特点

李博1韩斌2

(1.上海交通大学,上海200030;2.上海船舶研究设计院,上海201203)

81 600 DWT散货船是在82 000 DWT散货船基础上开发的新一代卡姆萨船型。通过梁系计算、有限元等手段并结合造船实践经验,对原结构形式进行了分析计算,优化设计,使得结构更安全,更经济,更优化,重量更轻。确保在激烈的市场竞争中,保持领先地位。

散货船;梁系计算;有限元分析

0 前言

随着全球经济的复苏和船东对运力需求的增长,世界航运市场呈现了上升的趋势,其中散货船市场在逐步回暖。新规范、绿色造船理念和激烈的市场竞争对船舶设计提出了更高的要求。在这种情形下,船院推出了节能环保型81 600 DWT散货船。该船在前两代的基础上,主要针对线型、主机、螺旋桨、总体布置和节能装置等各方面进行大量的研究优化,仅油耗就由原来的32.1 t/d降低到26.8 t/d。相应地,该船总体性能的提高也对结构的设计提出了更高的要求。船体结构通过梁系计算和有限元分析等方法,对货舱关键部位进行优化,对部分设备加强和典型结构节点进行改进,精确的控制空船重量,为总体设计目标的实现提供保障。

1 结构设计

1.1主尺度

该船的设计依托船型是船院设计的82 000 DWT散货船,新船型满足国际造船新规范、新标准,如散货船结构共同规范(CSR)、压载水管理公约(BMW)、涂层新标准 (PSPC)、新船能效设计指数(EEDI)等。货舱可装谷物、煤、铁矿石等散货,航行于国际无限航区。

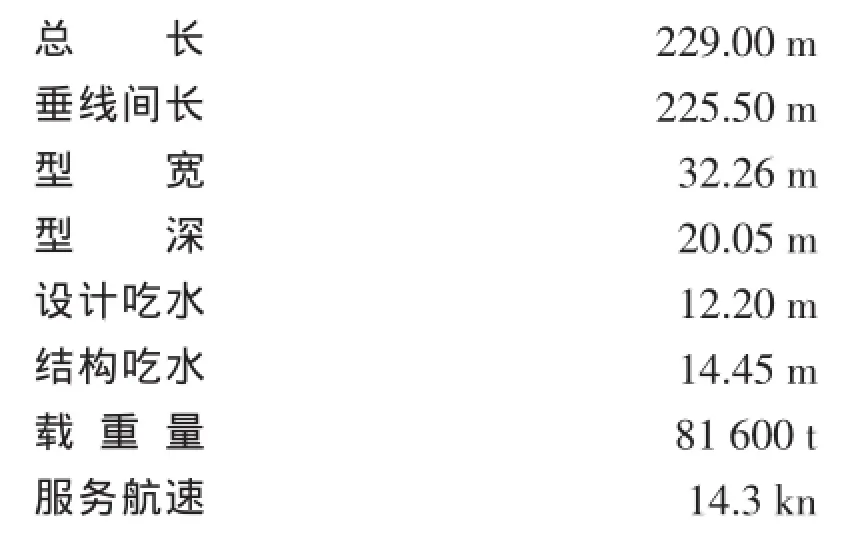

该船的主尺度和参数如下:

1.2结构布置优化

1)分舱优化。分舱对于结构设计很重要,优化必须先从货舱布置入手。货舱的舱容分布,对于全船的静水弯矩和剪力有直接的影响。根据对各装载工况下弯矩和剪力的分布的分析,通过调整舱长和压载水总量,降低最大弯矩值,从而达到减少舯横剖面剖面模数的目的。该船共有7个货舱,其中第4货舱兼做压载水舱。由于船长较长,该船的弯矩和剪力值都较大。经过对比各个装载工况的弯矩和剪力,发现第4货舱的长度对于最大弯矩的影响最敏感。减小第4货舱长度,使其舱容约为其他货舱的90%,弯矩和剪力均得到了降低。理想的弯矩值和剪力使得原货舱结构设计有所富裕,因此将货舱区上甲板厚度减少1 mm,部分外板厚度也略有减少,累计减轻重量33 t。

2)尾部结构优化。原母型船的尾部线型比较肥大,导致船舶在航行中阻力过大、尾流不均匀、风浪中失速过大等问题。为了使该船更绿色环保、经济性最优,总体优化了尾部的线型。水线面以下的线型比较瘦,水线面以上甲板外飘类似于集装箱船。线型的优化减小了阻力,提高了航速,但线型的剧烈变化给机舱结构布置带来了困难。首先该船采用的是六缸机,设备尺寸大于母型船的五缸机;其次在相对狭小的空间内既要满足轮机专业功能性的设备布置,又要符合规范对逃生通道及设备检修的要求;最后机舱区域线型变化复杂,结构“死角”区域增多,加大了船厂的施工难度。经综合考虑,机舱结构最后采用纵、横骨架相结合的形式,因为纵骨架式的施工难度很大,底部区域采用横骨架式结构,既增加了结构牢固性,也方便了船厂的分段制造。虽然横骨架式会偏重一些,但通过外板纵桁的设置来减小肋骨的跨距从而降低腹板高度,也能减小重量方面的不利影响。另外经过局部强度计算,部分肋位的横向骨材用球扁钢代替了原来的T型材,减轻重量约10 t。

3)首部设计优化。首部采用垂直首,也就是短球鼻的型式,减少了球鼻区域的重量。但是由于球鼻的减小,首部锚的布置难度提高,为了保证抛锚的安全性,锚台尺寸增大,外板上相应的结构加强区域也要增大。由于整个首部比母型船肥大,首部采用了纵骨架式来降低结构重量,纵骨架式还可以使舯部的外板纵骨在首部得充分的延伸,形式更安全、更合理,减少了外板纵向结构的突变,在一定程度上有利于船的总强度。

2 屈服与屈曲应力分析

根据CSR规范要求,散货船货舱段要求采用有限元整体分析,用于评估结构主要支撑构件的强度。

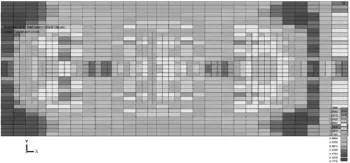

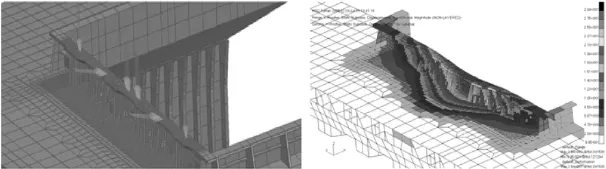

根据各个装载工况的结果比较,船底外板(重货舱为多港工况决定,轻货舱为隔舱装载决定)由于中拱状态的影响,受到很大的压力,屈服强度问题不大,但货舱中部大部分板格失稳,采用换钢材等级、增加板厚或者增设横向屈曲筋来提高船底外板板格的稳性,见图1。由于屈曲强度的影响,船底外板的厚度由货舱中部向前后两端呈现递减的趋势。

图1 船底外板

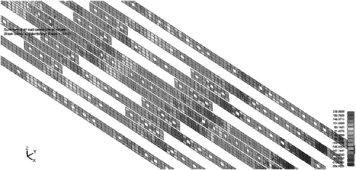

双层底纵桁在靠近舱壁的位置由于剪切应力过大,屈服和屈曲都无法满足要求。屈服强度位于舱壁附近问题较为恶劣,主导工况重压载舱为重压载工况,轻货舱和重货舱为隔舱装载工况,通常屈服强度能通过增加板厚或提高钢级来解决,但由于舱壁附近剪切应力非常大,仅提高局部板厚无法有效的解决此问题。我们在横舱壁底墩下方增加短纵桁,通过增大垂向的剪切面积,来减少此处板厚的增量。屈曲强度重货舱和轻货舱都在最靠近舷侧的纵桁上有问题,主导工况重货舱为多港装载,轻货舱为隔舱装。由于此处的纵桁除了货物载荷以外还要承受底边舱斜板传递的载荷,故导致纵桁在货舱中部位置的部分板格失稳,需要增加板厚来满足屈曲要求,见图2。

图2 双层底纵桁

双层底肋板在满载装重货的情况下,由于货物载荷与海水载荷的共同作用,双层底肋板靠近两侧端部的剪力水平最高。货舱中部的双层底实肋板受到较大的剪力,屈服强度不满足要求,板厚变化趋势为由舷侧向船中逐步减少,见图3。另外双层底实肋板在类似的工况下,靠近舷侧的板格也是由于剪力原因造成屈曲强度不够,需要适当增加板厚。

图3 双层底实肋板

3 舱口围加强

原船运营期间,发现舱口围区域部分肘板扭曲变形,主甲板与骨材之间脱焊,支撑板端部开裂等问题。散货船的舱口较小,且舱口围模数不参于总强度计算,故总弯矩对舱口围结构的影响应该不是主导因素。局部结构的破坏更有可能是应力集中和焊接质量差造成的。

针对此问题,建立了有限元模型对舱口围结构进行评估。舱口盖载荷通过X、Y方向的止动块和Z向的垫块传递给舱口围结构。该船FZ为995 kN,FX和FY都在1 200 kN左右。有限元模型和结构变形量参见图4。

图4 舱口围模型

经过计算发现,载荷FX和FZ造成的弯矩是导致主甲板局部变形的主要因素,FZ还造成舱口围顶板应力过高。经过分析研究,设备厂家止动块和垫块设计载荷过高,是问题的主要原因。显然厂家的载荷无法减少,但止动块的设计位置并没有放在结构强构件上,使得作用力无法得到有效的支撑。通过与厂家协调,要厂家把Y方向止动块挪到横向舱口围强结构上,这让Y向力得到了更好的传递,又省去了额外的加强,仅加强结构节省了20 t。

4 船首底部砰击

船舶在航行过程中受到波浪的影响,船首会经历从出水到再入水的反复过程。当船首出水时,空气会介入船体同水面的接触中,在相互的作用下船体受到较大的瞬时载荷,这就是砰击现象。船首底部容易受到砰击的影响,严重的砰击会引起船体的高频振动,一方面局部区域受到巨大的冲击力,会造成构件的损坏,另一方面剧烈的振动可能会给船体带来额外的动力弯矩,当此弯矩同波浪弯矩迭加时,容易对船的总纵强度造成损失。

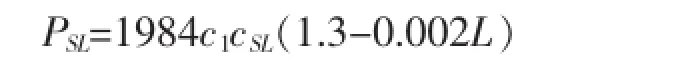

该船采用梁系对船首底部区域的砰击问题进行评估。根据CSR规范,船底砰击压力PSL由下式得出:

式中:c1,cSL——分布系数;

L——结构计算船长

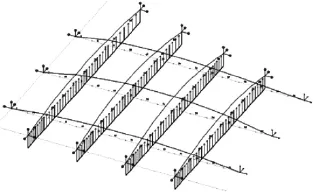

模型仅建立了底部的肋板和纵桁,外板和舱壁处为约束点,载荷通过横向构件传递到纵向构件,参见图5。底部肋板和纵桁存在各种开孔,开孔区域构件的腹板厚度需要进行相应的折减。底部的纵骨也可以采用类似的方式进行评估,在强框和纵桁处进行约束。

图5 船底强构件梁系模型

经过梁系计算发现,部分肋板和纵桁的剪切应力过大,需要增加腹板厚度,主要原因就是800 mm ×600 mm的结构检验通道开孔减少了原构件的有效板厚。最后该计算结果同BV船级社的有限元结果对比,有相似的结论,所以证明针对船首底部砰击问题,梁系计算法在项目初期是一种有效的、快捷的评估方式。

5 节点设计

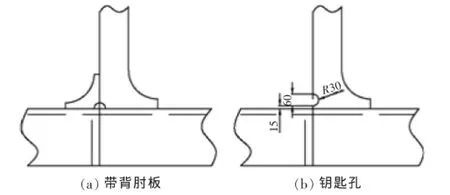

疲劳破坏是船舶结构主要破坏形式之一,对于目前大量使用高强度钢的散货船,外底纵骨的疲劳问题尤为明显。该系列船的船外底纵骨同底部肋板连接方式主要有两种:一种为带背部肘板,另一种为带钥匙孔切口,见图6。图中(a)为常规的结构节点,其疲劳寿命好,可以满足CSR的疲劳寿命要求,但是缺点就是船厂需要安装几千块小肘板,费时费力;(b)背部为“钥匙孔”形式的软踵。

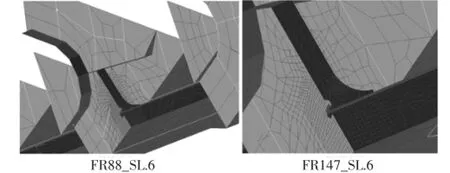

由于钥匙孔形状的切口规范中没有规定其适用的应力集中系数,对此节点采用直接计算法进行验证。选取FR147和FR88的外底纵骨SL.6为评估目标,热点附近位置采用精细化网格,计算结果如表1所示,具体模型见图7。

图6 典型船底纵骨连接节点

表1

图7 外底纵骨疲劳节点

本模型得到的热点应力为FR88_SL.6:154.41 MPa;FR147_SL.6:223.32 MPa。相较于普通的扇形孔,钥匙孔所形成的软踵确实有效的优化疲劳寿命。通过直接计算验证,散货船底部纵骨完全可以取消背肘板,这对于船厂的成本控制十分的有利。

6 结语

结构设计包含很多内容,本文仅简要的叙述了81 600 DWT巴拿马型散货船的结构设计特点,针对散货船运营中易出现的问题提出了见解和解决方案。母型船的结构非常优秀,但随着时代的进步,我们的设计也要不断的优化、更新,以适应新的要求。结构设计既要学习船级社的新技术,还要密切关注船舶实际运营中出现的问题,不断计算和研究,比较各种设计方案。这是一个不断的积累、反复的修改和迭代的过程。希望本文对具体问题的解决方法能够给更多设计人员带来帮助。

Introduction on Structure Design Characteristics of A 81 600 DWT Bulk Carrier

Li Bo1Han Bin2

(1.Shanghai Jiaotong University,Shanghai 200032,China;2.Shanghai Merchant Ship Design and Research Institute,Shanghai 201203,China)

81 600 DWT bulk carrier was a new generation of kamsarmax bulk carrier,which was based on the old designof82000DWTbulkcarrier.Basedonbeamtheory,finiteelementanalysisandexistingpracticeofshipbuilding,the original structure was recalculated and optimized.The new vessel structure became more reliable and more economical with reduced lightweight which ensured a leading design in the fierce competition of the shipbuilding market.

bulk carrier;beam calculation;finite element analysis

U674.13+4

A

1001-4624(2015)01-0045-04

2014-08-25;

2014-12-25

李博(1980—),男,工程师,从事船舶结构设计工作。韩斌(1980—),男,工程师,从事船舶结构设计工作。