航空发动机用氟橡胶密封件成型工艺的研究

2015-11-17邢彬马羽飞刘芳张丽娜

邢彬,马羽飞,刘芳,张丽娜

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

航空发动机用氟橡胶密封件成型工艺的研究

Molding process of fl uorine rubber seals for aircraft engines

邢彬,马羽飞,刘芳,张丽娜

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

阐述了采用某牌号氟橡胶压制航空发动机用唇形密封件的成型工艺研究过程。主要完成了一段硫化参数、二段硫化参数的确定、橡胶磨具的设计和典型零件的性能检测。结果证明确定的成型工艺可满足发动机唇型密封件批量生产的需求。

航空发动机;唇型密封件;硫化;模具设计

某航空发动机的转速和使用介质温度相对较高,为防止滑油的外漏和蒸发消耗,保证发动机可靠工作,研制出了航空发动机密封件制造所需要的高性能橡胶材料。本文通过对使用该氟橡胶材料压制带骨架的唇形密封件的成型工艺的研究,确定理想的成型工艺,并指导产品的批量生产,最终满足发动机的使用需求。

1 零件使用工况

该零件主要为发动机减速器、滑油附件等部位的活动密封件。工作温度:不高于130 ℃。工艺介质:某牌号进口润滑油或其替代品。旋转轴的最高线速度小于18 m/s。

2 硫化工艺研究

硫化是混炼胶料在一定的条件下,橡胶分子由线型结构转变成立体网状结构的交联过程。胶料的物理及力学性能产生了很大的变化;橡胶失去了流动性,提高了弹性和强度以及耐介质性。橡胶唇型密封件采用模压的方式进行硫化成型。硫化参数主要包括:硫化时间、硫化压力和硫化温度。氟橡胶制品通常需要进行二段硫化以提高交联密度、释放小分子物质、减低压缩永久变形等。要注意二段硫化的升温速度,速度过快会造成产品气泡、变形。对于带骨架的制品还会产生橡胶和金属的脱离,要采取阶梯升温的形式[1~2]。

2.1 硫化参数确定

2.1.1 一段硫化参数

硫化即是混炼胶料在一定的温度、模具压力下,经过一定的时间后,橡胶分子由线型结构转变成立体网状结构的交联过程。而一段硫化主要是将具有一定的可塑性的胶料,制成一定形状或称量出一定的质量后,填入或直接注入型腔,经加压加热硫化,以获得必要形状和使橡胶达到一定程度交联的过程。为保证橡胶胶料有较好的物理机械性能和耐介质性能,应控制硫化时间、温度、压力来保证较高的硫化程度,而又不产生过硫化现象。即保证橡胶胶料在硫化平坦区间完成交联反应[3~4]。氟橡胶的一段硫化参数,硫化温度:175±3 ℃;硫化时间:25 min;硫化压力:模具单位面积上压力不小于10 MPa。

2.1.2 二段硫化参数

氟橡胶在硫化过程中会释放出HF、Hcl、H2O、CO2等低分子物质,这会影响硫化,使制品的性能下降。同时由于释放出的物质有一定的腐蚀性,会导致对材料和设备的破坏,所以氟橡胶需要进行二段硫化。二段硫化是在鼓风干燥箱中进行的,其目的就是使这些小分子物质得以充分的挥发。同时二段硫化可以使未完全硫化的橡胶分子,发生进一步的交联反应,提高了橡胶的拉伸强度、降低了压缩永久变形。表1为不同二段硫化条件对胶料性能的影响。

表1 不同二段硫化条件对胶料性能影响

从表1经不同二段硫化条件硫化后的橡胶胶料性能测试数据可见,随处理温度的升高,硫化胶拉伸强度提高。在试验选定的同一温度下,延长处理时间,硫化胶耐高温压缩永久变形降低,拉伸强度略有下降。从综合性能考虑,采用232 ℃×12 h 和250 ℃×12 h二段硫化后硫化胶性能较好且基本相当。

2.1.3 硫化工艺制定

本唇型密封件是带金属骨架的密封件,较衬垫和O型圈密封件结构复杂,为达到内外部胶料都得到充分交联并与金属骨架形成牢固的化学键,应保证二段硫化的升温平稳性。升温速度应适当得到控制,过快会造成产品产生气泡、裂纹、金属与橡胶脱离等现象。因此实验采取了阶梯升温的方式。将橡胶密封件放入鼓风干燥箱内,硫化的条件为:室温升至70 ℃升至120 ℃升至160 ℃升至232 ℃,并在232 ℃下恒温12 h,硫化结束后关闭鼓风干燥箱电源,自然冷却到室温。

3 唇形密封件模具的设计

3.1 模具设计基本要求

橡胶模具是用于橡胶制品硫化定型的器具。优良模具设计是保证压制出有正确轮廓、精确尺寸、良好内部结构的橡胶零件的前提。模具要求有一定的光洁度、合理的分型面,以便于装模、合模、启模和修边的进行。如果分型面位置设计不对,制品可能取出困难或完全取不出,特别是含有刚性金属骨架时,应特别注意。同时设计要考虑到橡胶零件后续加工的便捷性。

3.2 橡胶收缩率对模具设计影响

在设计时要充分考虑不同种类橡胶的收缩率对模具尺寸的影响,以保证压制出尺寸和外观均符合要求的零件。收缩率是指:室温下模具型腔尺寸与对应制品室温下尺寸之差同制品室温下尺寸的百分比,收缩率计算公式为:

式中:

K——胶料的收缩率,%;

D——室温下模具的型腔尺寸,mm;

D0——室温下制品的尺寸,mm。

就不同橡胶种类而言,收缩率是天然橡胶<丁苯橡胶<氯丁橡胶<丁氰橡胶<丁基橡胶<硅橡胶<氟橡胶。可见氟橡胶的收缩率是橡胶中较大的,当然由于不同填料的加入和不同的硫化体系的使用,也会造成收缩率的变化,但在模具设计时应充分考虑氟橡胶的这一特点[5]。

3.3 模具型腔尺寸确定

首先将氟橡胶胶料充满模具型腔,进行硫化成型,冷却至室温后测量其尺寸即为D0,然后根据模具的实际尺寸D反推出胶料的收缩率K。由于零件的设计尺寸是确定的,最终的目的是压制出符合规定尺寸的零件,根据零件尺寸要求利用公式(1),计算出室温下模具的型腔尺寸。而生产混炼胶的同时,生产厂家就会根据每批次的不同情况提供出胶料的收缩率,以作参考。图1是针对唇形密封件研制的模具组装图。

4 零件检测

4.1 零件外观检查

4.1.1 零件外观检查方法及要求

对生产出的全部零件都要进行外观的检查,外观检测方法为目视,不同的部位都有着不同的检验要求,具体要求如下:

(1)转动接触工作面:据唇口尖边1 mm范围内,零件不应有气泡、孔眼、杂质、凹凸、划伤。

(2)非转动接触面:零件表面不应有气泡、孔眼和外来杂质及黏接胶液过多形成的痕迹,允许有橡胶组织内部配合剂产生的凹凸痕迹,总数量不超过6处。

(3)固定工作面:零件表面不应有气泡、孔眼、杂质,允许有模型轻微磨损。

图1 唇形密封件模具组装图

(4)其他部分:零件不允许有骨架与橡胶黏接不良的现象,不允许有外来金属杂质,零件分模面允许有轻微深度的抽边。

4.1.2 零件外观检测结果

选择3个零件号,按要求压制成32个密封件,进行了外观的检测,检测结果为外观全部合格。

4.2 零件尺寸检查

零件实际检查结果

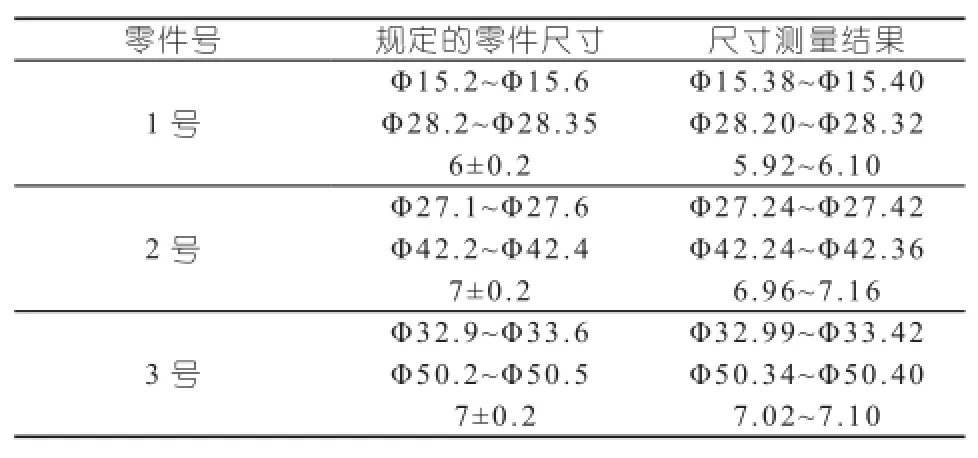

试验压制了3个件号的密封零件,每个件号分别压制了32个零件。对其尺寸进行了检测。表2是1、2、3号密封件尺寸测量结果。

通过表2的测量结果可以看出密封件的外形尺寸符合图纸规定的要求。由此可见氟橡胶硫化工艺可行,模具设计合理。

表2 唇形密封件尺寸测量结果

5 结论

(1)密封件外观及尺寸合格的零件,研制的氟橡胶的性能达到了技术指标的要求,胶料适宜作为发动机用动密封件的制造材料。

(2)模具的设计充分考虑到了氟橡胶收缩洗漱较大、易脱模、便于加工等因素,设计出了合理结构及尺寸的模具。

(3)确定了一段硫化和二段硫化条件,并制定了硫化工艺。是橡胶与金属骨架硫化后达到了较好的成型效果。

(4)密封零件外观及尺寸合格,压制出了符合设计图纸要求的密封零件,确定了理想的成型工艺,可指导产品的批量生产。

[1] 高鉴明,张亚军,唐跃. 低压变氟橡胶硫化体系试验的研究[J]. 特种橡胶制品,2004,02:12~26.

[2] 段栋. 不同硫化体系氟橡胶硫化特性及物理性能的对比[J].特种橡胶制品,2010,06:41~45.

[3] 于克波. 含氟烯烃类氟橡胶加速硫化性能的研究[J]. 有机氟工业,2007,03:3~7.

[4] 张勤来. 26氟橡胶硫化速率影响因素初探[J]. 有机氟工业,2002,03:14~17.

[5] 赵敏. 一种金属-橡胶复合密封垫的成型模具和成型方法[J]. 橡胶工业,2010,10:22.

(R-03)

TQ336.8

1009-797X(2015)23-0027-03

B

10.13520/j.cnki.rpte.2015.23.007

邢彬(1978-)女,高级工程师,2001年毕业于沈阳化工学院,现主要从事非金属材料性能研究工作。

2015-09-22