高碳铬钢制轴承套圈热处理过程中产生的缺陷分析

2015-11-16孙钦贺

■孙钦贺

高碳铬钢制轴承套圈在热处理过程中,由于轴承钢材料缺陷、热处理工艺、加工设备,以及人为因素等导致了套圈组织过热、欠热、裂纹、变形超差、脱碳超标、套圈部分硬度偏低及磕碰伤等缺陷。这些缺陷直接造成了产品报废(如过热、裂纹、脱碳严重及严重的磕碰伤等)。有的缺陷虽然不至于使产品报废,但会对寿命产生影响(如欠热、托氏体超标),导致轴承早期破环,有的缺陷会造成经济损失(如热处理变形超差,需要整形耗费人力物力)。

本文以实例分析方式,将遇到的轴承套圈在热处理过程中产生的缺陷进行分析并加以整理归纳。

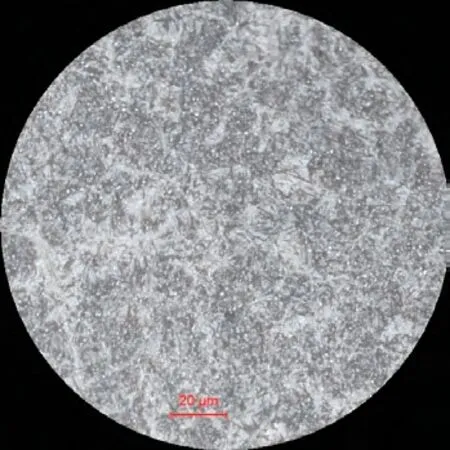

1. 过热

高碳铬钢制轴承套圈淬火后组织应为隐晶、细小结晶或小针状马氏体。而图1所示出现粗大针状马氏体是明显的过热组织。这种显微组织超过J B/T1 25 5—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》标准规定。这种显微组织会导致轴承的韧性下降,抗冲击性能降低,轴承的寿命也降低。过热严重时甚至会造成淬火裂纹。其原因是淬火加热温度过高或加热保温时间太长造成的,也可能是原材料碳化物带状严重或退火组织碳化物大小分布不均匀。

采取的措施是合理选择加热温度、保温时间。按材料标准选用,严格控制碳化物带状。提高退火质量,如遇停电、设备故障等及时采取有效措施。

2. 欠热

GCr15钢制轴承套圈淬火后组织出现较为明显针状托氏体(见图2)或较大团块状托氏体(见图3),超过J B/T1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》规定,称为欠热组织。它使硬度下降,耐磨性急剧降低,影响轴承寿命。产生原因是淬火温度偏低,保温时间不够或冷却不良,采取的措施是适当提高淬火加热温度和延长保温时间,调整淬火冷却介质的冷却能力等。

图1 过热马氏体组织

图2 针状托氏体

图3 块状托氏体

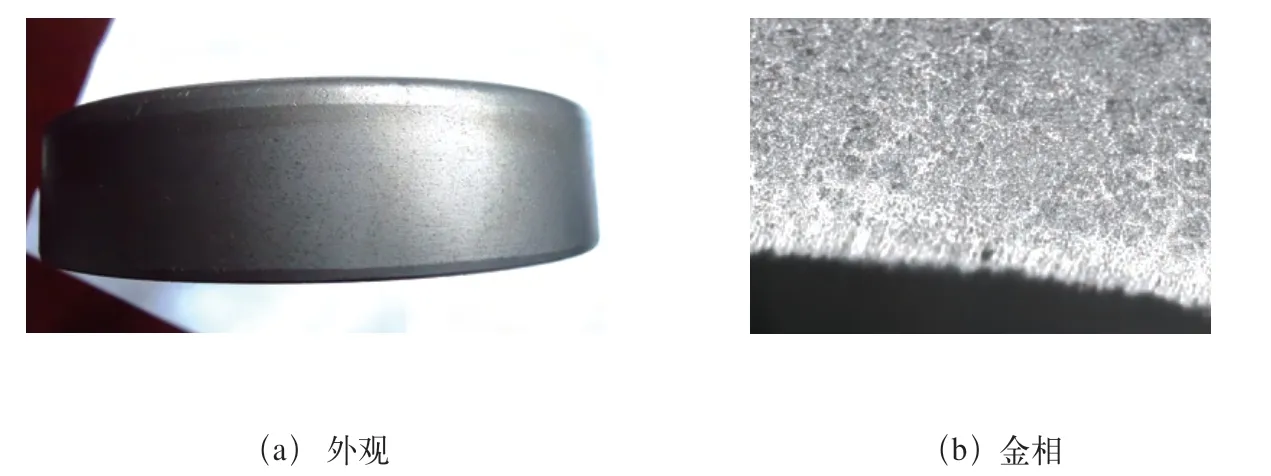

3. 淬火裂纹

轴承零件在淬火冷却过程中,因内应力所形成的裂纹(见图4)称淬火裂纹。经检验,轴承套圈淬火后内外径或平面有细而长的裂纹,用线切割机切开观察裂纹处没有明显的脱碳,如图5所示。

产生原因:淬火温度过高或在淬火温度上限保温时间过长,冷却太快,油温度或淬火油中含有水分超标,以及车加工产生的应力集中等。

采取的措施:降低淬火加热温度,确保套圈在适宜的加热温度和保温时间下加热,淬火油温控制在90℃左右,确保淬火油中含水分低于0.1%。

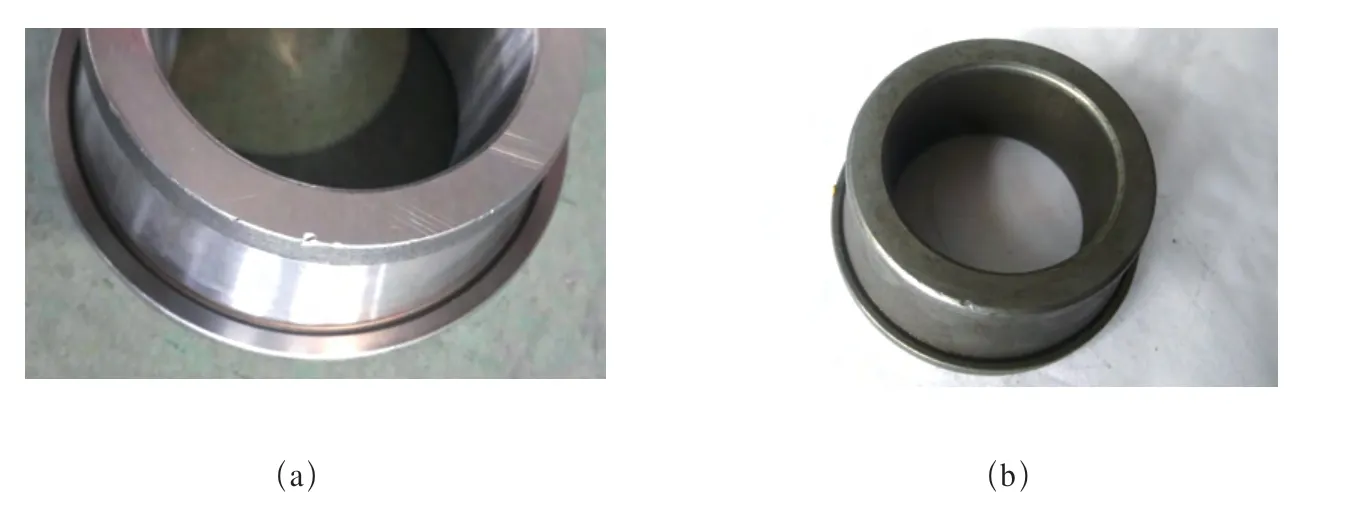

4. 表面脱碳

轴承套圈淬火、回火抛光后发现表面有明显的麻点,线切割后观察纵断面发现脱碳层深度远超过标准的规定(见图6)。产生原因:套圈在淬火加热过程中,淬火加热炉内的碳势低,经调查是由炉顶滴入甲醇的孔其中有一个被堵塞,导致滴入炉内甲醇量少所致。

采取的措施:防止炉顶进气管结炭,影响保护气氛碳势,要求操作工每班必须疏通1~2次。

5. 磕碰伤

套圈淬火、回火后发现有明显的磕碰伤(见图7),导致套圈报废。

产生原因:在热处理过程中,工件在生产线掉落油槽过程中、接口处(如冷热清洗剂之间、冷热清洗机和回火炉之间)和回火炉落料口产生磕碰伤。

采取的措施:在热处理生产线各个接口处(如冷热清洗机之间、冷热清洗机和回火炉之间)和回火炉落料口加装厚耐热橡皮,防止产生磕碰伤。

6. 变形

轴承套圈在淬火加热和冷却以及组织转变过程中,不可避免地产生热应力和组织应力,这种应力的变化导致了套圈发生变形。套圈淬火变形除了与本身刚度有关外还有如下因素:原材料成分,组织不均匀,退火组织不均匀,装炉量大,淬火加热温度过高,淬火加热不均匀;冷却过程中冷却不均匀,以及在冷却过程中发生碰撞等。因此,为了减少变形,尽量采用较低的淬火加热温度和适当的保温时间,同时要求退火组织为均匀碳化物颗粒,适当提高淬火冷却油的温度等。

以上对轴承套圈热处理过程中产生的主要缺陷原因进行了分析,并有针对性地提出预防纠正措施,对提高轴承套圈热处理质量期望能起到抛砖引玉的作用。但是在生产实践中情况又是十分复杂的,还必须具体问题具体分析,只有这样才能保证轴承套圈热处理的质量。

图4 淬火裂纹套圈

图5 套圈淬火裂纹处金相

图6 套圈脱碳图片

图7 淬火套圈磕碰伤图片