钢结构在铸造模样及芯盒制造中的应用

2015-11-16张娟

■张娟

1. 概述

随着船舶、矿机等大型复杂铸件市场的需要,对模样及芯盒质量提出了更高的要求,通过总结前期钢木结构模板及钢木结构芯盒框的成功经验,不断研究、讨论、模拟,将钢结构引入模样内骨架,以增加模样的强度、尺寸稳定性、使用寿命及可操作性,且由于钢材的可重复利用性,从而大幅降低了模样及芯盒的制作成本。

木材由于其本身的特性,已经远不能满足现代铸造对模样及芯盒的要求,根据前期使用钢材的经验,本文针对大型及部分高档铸件对模样及芯盒强度有特殊生产要求时进行技术改进,增加钢材的使用量,在模样及芯盒的关键部位使用钢材,以增加其使用强度,为今后生产大型或要求较高的铸件打下良好的基础。

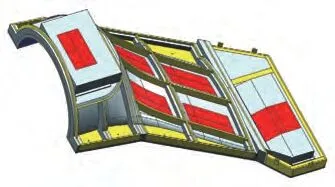

图1 船舶支架铸件

2. 质量改进

(1)船舶类铸件 船舶支架(见图1)空间复杂曲面完全属于三维空间模型,其圈料制作难度极大,强度根本无法保证,且由于船舶支架本身的结构设计,模样及芯盒非常容易变形,尺寸精度也很难保证。如果按照常规的制作方法,不但耗材严重,而且非常笨重,对填砂造型增加了很大的难度,砂型制造质量也很低,合型时损毁率非常高,对于后续所铸造出的产品影响很大,废品率也较高,最高达到了90%以上。这种类型的模样及芯盒制作技术在国内尚没有成功的制作方案,目前在国内属于一个技术盲点。

此次变更设计的目的是克服现有技术的不足,提供一种工艺方法独特、强度高、制作效率高、满足顾客精度要求,且适用于远洋科考船、深水钻井船用船舶支架的一种空间复杂曲面芯盒的制造方法,如图2、图3所示。

为了实现设计目的,制作过程如下方式完成。

第一,选材:采用木材制作支架芯盒本体,在本体外加20mm厚随形钢架进行承载加固。

第二,建立模具三维空间模型:利用UG软件,采用逐点网格曲面法对模型进行三维空间建模,然后围绕模型设计随形钢架,保证钢架与支架芯盒本体完全吻合。

第三,制作主承载钢架:按前述设计的芯盒尺寸及形状,精确地焊接出随形钢架。

第四,制作芯盒毛坯:采用焊接好的主承载钢架进行分段圈料,各段再分区域圈辋料,在各段圈辋料时按工艺要求,留大填砂卧料口。

第五,加工芯盒:运用先前建立好的三维模型,通过计算机编程形成标准的加工程序,然后在五轴CNC上进行产品制作,最后将加工成形的芯盒进行表面处理,保证表面质量。

第六,芯盒检测:采用精密的激光跟踪仪对芯盒尺寸进行全面检测,并与三维空间计算机模型进行对点检测,保证芯盒本身尺寸及形位精度。

制作要求:①随形钢架为钢板,规格尺寸为厚5~30mm、宽30~150mm、长度随模型。②焊接随形钢架时钢架分三段焊接。③钢骨架采用厚5~30mm、宽30~150mm规格的钢板进行10mm满焊焊接。④大填砂卧料口大小为300~500mm。

采用钢结构后,采用新芯盒的制芯效率大大提升,制芯控制在1.5h内,拆芯控制在1h内,效率提升3倍,铸件废品率由66.7%降低到12.5%,在合型过程中,缝隙控制在1mm左右,完全满足铸造现场的技术质量要求。通过再次生产调整,现在已经实现铸件零废品,铸件尺寸完全满足顾客要求,并且能够给顾客提供批量化的供应。

(2)风电类铸件 风电类的定轴产品(见图4),该产品长3700mm,一端直径500mm,另一端直径1354mm,整个铸件呈圆柱体,用户对同轴度要求很高。

芯盒材料如全采用木材制作,不仅强度差,在铸造现场操作困难,生产效率低下,危险隐患大,且造成铸件同轴度达不到顾客的要求。由于质量差的原因导致的废品率达到了9 5%以上,造成铸造不能批量生产的困难瓶颈。

为了解决这一问题,制作过程采用如下方式完成。

第一,建立芯盒三维空间模型:利用UG软件,设计芯盒结构,利用三维点测方式,保证设计钢架能够满足芯盒尺寸需要。

第二,钢骨架内部引入木材铺设,确保木材能够保证50mm厚度。

第三,制作芯盒毛坯:将整个芯盒分成两半制作,保证尺寸的精度,整体的半圆柱结构,能够完全屏蔽掉前期同轴度差的问题。

第四,加工芯盒:运用先前建立好的三维模型,通过计算机编程形成标准的加工程序,然后在五轴CNC上进行产品制作,最后将加工成形的芯盒进行表面处理,保证表面质量。

第五,芯盒检测:采用精密激光跟踪仪对芯盒尺寸进行全面检测,并与三维空间计算机模型进行对点检测,保证芯盒本身尺寸及形位精度。

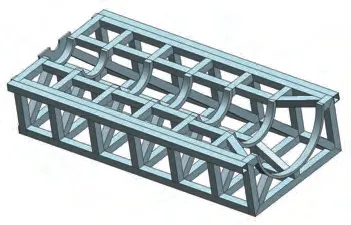

制作要求:①外围使用100mm×100mm的方钢。②内部用30mm厚的钢板弯曲后,满焊制作。③内部留有50mm左右的量铺木料,确保芯盒尺寸精度。④五轴数控加工中心完成最后的芯盒表面成形,结构如图5、图6所示。

在铸造现场生产验证后,对这一结构得到了一致的肯定,制芯时间由原来的半天压缩到20mi n,完全消除现场操作的安全隐患,由于两半都是整体,砂芯精度提升,合型过程简单化,尺寸精度提升,铸件的同轴度完全符合用户要求。

图2 部分设计

图3 整体设计

图4 定轴

图5 整体钢结构

图6 一半钢结构

3. 结语

通过在大型铸造用模样及芯盒中引入钢结构骨架,提高了其使用强度,满足了铸件批量生产的需要,提高了铸件的尺寸精度,实现了与用户双赢的目标。