合金铸铁磨球生产用金属型的设计及其制造工艺

2015-11-16李健

■李健

1. 概述

球磨机是广泛应用于矿山等行业的制粉设备,磨球是球磨机工作过程中消耗金属材料最多的易损件,磨球的表面质量及内在质量不但影响其制造成本,而且影响球磨机的台时质量,所以生产优质的磨球,是生产企业重点研究解决的问题。

我公司每年为鞍山矿业公司生产磨球2万余吨,磨球材质采用的是低铬合金白口铸铁,是一种生产成本低、耐磨性较好的耐磨材料,其生产工艺流程为配砂、造型、制芯、合箱、浇注、打箱、余热淬火,采用的是手工生产方式。

在磨球的生产实践中,我们认识到低铬合金白口铸铁磨球对铸造缺陷比较敏感,磨球破碎的主要原因就是磨球表面或心部存在裂纹源,如缩孔、缩松、夹杂、疏松等铸造缺陷,在冲击应力作用下扩展造成破碎,而这些缺陷又与铸造工艺密切相关的。由于砂型铸造是典型的体积凝固方式,不可能完全消除缩松、疏松等铸造缺陷。

金属型有高的导热性和蓄热性,液态金属在金属型中冷却速度快,过冷度大,金属型的凝固方式为中间凝固或近似逐层凝固,所铸造出的磨球组织致密,晶粒细化,可明显减少缩孔、缩松等铸造缺陷,具有较高尺寸精度和较好的表面粗糙,磨球表面良好,降低磨球碎球率。同时因金属型铸造工序简化,影响磨球质量的工艺因素比较少,工艺条件较易控制,因而磨球质量较稳定,废品率降低。因此,我公司多年来一直采用金属型进行磨球生产。

2. 磨球金属型的技术要求

磨球金属型形成铸球型腔表面粗糙度为Ra1.5μm,其余加工表面的表面粗糙度为Ra3.2μm,非加工表面的表面粗糙度为Ra50μm,不允许有肉眼可见的缩孔、缩松、气孔、裂纹、冷隔、夹砂、砂眼等缺陷存在。模具应清理干净,修整飞边、毛刺,去除浇冒口、粘砂、氧化皮及内腔残留物等。

3. 铸铁球金属型材料的选择

金属型主要承受激冷、激热、磨损及反复震击的工况条件,因此金属型必须具有良好的抗激冷激热性、耐磨性及减震性能。灰铸铁是一种价廉易得的金属材料,铸造及机械加工性能好,耐磨及减震性能良好。从生产技术、成本及设备等方面考虑,选择了HT200为金属型的制造材料。

铸铁球材料化学成分的选择如下:

(1)碳、硅 C、Si都是强烈地促进石墨化的元素,在一定的冷却速度和孕育条件下,碳当量CE增加可以提高灰铸铁的石墨化程度,碳以碳化物形态存在的数量减少,以石墨形态存在的数量增加,在组织上表现为白口倾向减小,铸态渗碳体和珠光体数量减少。此外,提高碳、硅含量还可提高铸造性能,降低铸件断面敏感性,减少铸件内应力,提高切削加工性能。

综合考虑金属型的结构尺寸及保证金属型的使用性能,确定wC=3.1%~3.3%,wSi=1.6%~1.9%。

(2)锰和硫 Mn、S是稳定碳化物且阻碍石墨化元素,但两者共同存在时,会结合成硫化锰和硫、铁锰化合物,以颗粒状分布于基体中。这些化合物的熔点在1 6 0 0℃以上,不仅无阻碍石墨化的作用,而且还可作为石墨化的非自发性晶核。考虑到使用冲天炉冶炼,使用的原材料生铁、废钢等炉料的wS为0.05%,冶炼后铸件的wS能控制在0.10%~0.1 2%,因此wMn为0.6%~0.8%。

灰铸铁中磷高可以提高铸件的耐磨性,但随着含磷量的提高,铸件力学性能尤其是韧性和致密性降低。此外,含磷量高往往是铸件冷裂的原因,所以控制wP=0.05%~0.07%。

4. 金属型的设计简述

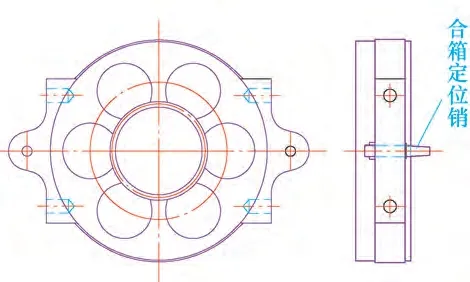

铸铁球金属型分上型、下型,在上半型球腔顶部各设一个排气孔。在铸型中布置6个铸球型腔,对定位销的安装要求:在下半型上为过盈配合,而在上半型上为间隙配合。

合箱时主要靠两个定位销定位,以往采用的明长合箱销,经过生产实践证明,使用一段时间后,定位销就会发生弯曲现象,造型时金属型合箱不严,生产的磨球常产生偏箱及飞边缺陷,且浇注时合箱销易被铁液粘结,清理起来难度很大,铁液粘结严重时常造成金属型报废,经济损失较大。经过研究,将明长合箱销改为短暗合箱销,可显著解决上述问题,且减轻了金属型重量,方便操作,两种金属型结构如图1、图2所示。

5. 金属型的铸造工艺

(1)混砂 采用粒度为0.224~0.154mm(70/100目)硅砂作为原砂,以保证金属型的表面粗糙度达到规定要求。使用碾式混砂机进行混砂,粘结剂采用普通黏土,型砂由新砂、旧砂、黏土及适量的水组成,先加入旧砂后进行预加水,使旧砂表面所包覆的附加物先吸收一些水分,然后再加入新砂、黏土等继续加水湿混,达到所规定的型砂紧实率后出碾,混砂效果较好。

(2)造型 金属液浇入铸型后,夹在金属液中的熔渣,由于密度较小,常浮在上面,如果铸件加工面朝上,加工后表面很可能产生缩孔、缩松、气孔、夹渣等缺陷而报废,所以浇注位置的选择是使重要面朝下或者置于垂直方向。

由于球窝表面是金属型最重要的工作表面,不允许存在任何铸造缺陷,所以浇注位置的选择是使该工作面朝下,以保证球窝表面的质量,球窝最初工艺设计由砂芯形成,浇注后进行机械加工发现6个球窝中心点不在一个圆周线上,经分析认为主要是由于操作误差造成芯座底面不平,下芯后砂芯不同程度地存在倾斜现象。此外,起模操作时造成芯座尺寸超差过大,每个芯座尺寸大小不同,浇注后金属型也会产生球窝不在一个圆周线上的现象。

经过研究,决定取消砂芯,造型时6 个球窝由砂胎直接形成,修型时对球窝砂胎修整要精心操作。工艺改进后经划线检查发现消除了6个球窝不同心现象,同时简化了生产工序,缩短了生产周期。

采用湿型砂造型,因为湿型砂不用烘干,造型效率高,生产周期短,材料成本低,便于组织生产。

图1 原金属型示意

图2 改进后金属型示意

6. 熔炼

(1)炉料的控制要求 冶炼用炉料主要有生铁、废钢、铁合金。

生铁:硫是一种阻碍石墨化元素,特别是硫的共晶体或富铁硫化物存在时,这种作用更为明显,可能使铸件出现白口,磷在灰铸铁中多以磷共晶形式存在于晶界上,使铸件韧性降低,磷含量过高则强度下降,因此生铁应低磷、低硫。选用辽阳某厂Z18生铁,其化学成分:wC>3.3%,wSi=1.40%~1.80%,wP≤0.06%,wS≤0.04%,生铁要求锈蚀少,夹渣少,化学成分准确。

废钢:废钢使用碳素钢,块度必须符合规定,每块废钢长度不得大于加料口的1/3,废钢表面不得有严重的锈蚀,否则会导致局部产生白口等缺陷,造成加工困难,夹带的泥沙必须清理干净,并分类保管。

回炉料:采用金属型本体回炉料或同一牌号的其他产品回炉料。使用前应清除表面的粘砂及型腔内的砂芯,入炉前回炉料应破碎成一定块度,长度不得大于加料口的1/3。

铁合金:主要使用硅铁、锰铁,要求不得受潮,不得黏附泥沙及油污并要求做除锈处理。

(2)焦炭 焦炭的优劣直接影响到冲天炉熔炼时的冶金质量和铁液温度,要求固定碳高,强度高,硫量低,灰分少。如果焦炭的含硫量高,焦炭中的硫就会大量进入到铁液中,铁液含硫量就高。

选用的焦炭理化指标是:固定碳含量>82%,焦炭块度80~12 0mm,水分≤5.0%,灰分≤8.0%,挥发分≤1.5%,硫分≤0.6%,落下强度≥92.0%,碎焦率(<40mm)≤4.0%。

(3)熔剂 石灰石主要作用是炉内造渣,主要指标要求:Ca O≥52%,Si O2≤1.5%,MgO≤2.5%。

7. 生产工艺控制要点

(1)高温熔炼 保证铁液有一定过热,可以消除生铁炉料中的粗大过共晶石墨,避免粗大石墨从液态遗传到固态,有利于改善石墨形态,从而提高材料的使用性能。此外,从铁液出炉到吊运至浇注场地,铁液温度要降低50~100℃,因此出铁温度要控制在1450℃以上。

(2)浇注 ①浇包烘干。浇包搪好后,一定要进行烘干。若没有烘透,在注入铁液后,就会吸收部分热量而降低铁液温度,因此修好的浇包一定要充分烘干,浇注前还要预热,使浇包的温度为6 5 0~8 0 0℃。②浇注温度。浇注温度的高低,对铸件的质量影响很大,温度越低则流动性越差,容易产生冷隔和浇不足,但温度过高,会使铸件表面粘砂,缩孔增大,晶粒变粗。根据金属型材质牌号及壁厚尺寸,确定浇注温度为1330~1360℃。③浇注操作。扒渣:铁液出炉后,在铁液表面加保温集渣覆盖剂,扒尽熔渣。这个操作要迅速,以免时间过长,使铁液温度降低太多;浇注:浇注开始时应缓慢以细流铁液注入,防止铁液飞溅,随后快速充满浇口,不可断流,最后细流注入,以防铁液溢出,铸型充满后稍停一下,再在冒口内补浇热铁液。

8. 应用效果

几年来,按照选定材料的化学成分及生产工艺生产了近千件金属型,经检验完全符合技术要求,使用过程中发现操作灵便,消除了以往金属型因合箱销长而产生的弯曲及浇注时被铁液黏附现象,使金属型的使用寿命显著提高。

9. 结语

金属型使用寿命的长短,对铸铁球的生产组织有直接影响。生产实践表明,合理选择金属型材料的化学成分,优化其结构设计,并对金属型的制造工艺过程严格控制,防止其产生缩孔、缩松、粘砂、气孔、夹渣等铸造缺陷,是保证金属型使用寿命的重要条件。

[1] 李魁盛. 铸造工艺设计基础[M].天津:河北工学院出版社, 1985.

[2] 中国机械工程学会铸造铸业学会.铸造手册.第1卷.铸铁[M].北京: 机械工业出版社,2002.

[3] 中国机械工程学会铸造学会编.铸造手册. 第5卷. 铸造工艺[M].北京: 机械工业出版社, 2002.

[4] 中国机械工程学会铸造学会. 铸造手册.第6卷. 特种铸造[M].北京: 机械工业出版社, 2002.

[5] 李魁盛,等.典型铸件工艺设计实例[M]. 北京: 机械工业出版社, 2007.

[6] 艾小玲.低铬白口铸铁磨球质量的影响因素[J].武汉职业技术学院学报, 2008(3).