复合变质对过共晶高铬铸铁组织细化研究

2015-11-16杨国栋

■杨国栋

1. 概述

高铬铸铁是在镍硬铸铁甚础上发展的第三代抗磨白口铁,已经在国民经济建设中广泛使用。业内的相关报道表明,很多学者和技术人员主要研究方向集中在wCr=10%~30%的过共晶类高铬铸铁,对其机理性探讨分析也很透彻。但北京工业大学子澍等人对亚共晶类高铬铸铁不耐磨的现象给予解释,强调材料组织中碳化物体积不足是导致使用效果不佳的主要原因。过共晶高铬铸铁具有较多的Cr7C3碳化物,相比亚共晶类是更有开发潜力的耐磨材料,但如不经特殊控制,组织中粗大的初生碳化物会导致铸件过早开裂,铸件成品率及使用安全性降低,从而限制了此类型高铬铸铁的应用范围。目前,广大材料工作者为改善此类型铸铁的特性也做了大量尝试。李绍利、智小慧等人介绍了几种可用于细化过共晶高铬铸铁的方法,并指出复合细化技术可适用于渣浆泵的生产。本研究是通过炉前处理时加入稀土镁与K盐粉末复合变质剂来细化Cr20系过共晶高铬铸铁的组织,并考察不同加入量对其影响,最终提升材料综合力学性能指标。

2. 试验方法

原材料采用生铁、废钢、铬铁、锰铁、纯铜等,将合金在30kg中频感应电炉中熔炼。铸铁的合金成分及所对应变质剂加入量如表1所示。浇注温度控制在1400℃左右,炉前充分脱氧,包内放入复合变质剂,配比方案如表2所示。

表1 试样主要化学成分及变质剂选用方案

表2 复合变质剂配比及脱氧方法

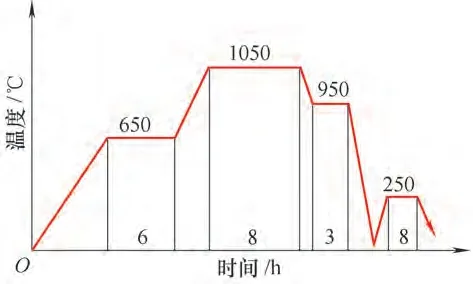

采用呋喃树脂砂造型,浇注试块分别为标准Y 形,20mm×20mm×110mm无缺口棒形,以及φ80mm×120mm、壁厚δ10mm的轴套形。热处理工艺如图1所示。

将4 组试样进行热处理之后,分类测试力学性能及耐磨性。Y形试块用于加工标准拉伸试样;棒材在J B—30B摆锤试验机上检测冲击韧度,并采用XJB—1/790153光学显微镜观察铸态断口金相;轴套用于在2.2k W筒型湿式磨损机内做磨损试验(见图2)。

图1 热处理工艺

图2 湿式磨损示意

图3 复合变质对铸态过共晶高铬铸铁的影响

3. 结果讨论

(1)金相分析 图3是实施表2中变质剂加入方案后的铸态金相结果。图3a显示在加入含镁球化剂时,初生碳化物彼此孤立,尖角略有钝化。这是因为镁有助于脱氧、脱硫,且其熔点较低,在孕育过程中伴随镁蒸气的搅动,可以净化铁液;残余镁有分割碳化物并改变其形貌,同时抑制碳化物长大的作用。但单独加入稀土镁后,反应过程较剧烈,仍有部分粗大的杆状碳化物相互交叉、冲断。图3b显示,在选用方案2时,炉前处理无喷溅冒烟现象发生,且试样组织中碳化物得到明显细化,相互缠绕的现象基本消失,只是针状碳化物较为细长,在受到磨粒磨损时,容易折断脱落。在变质剂提升至1.5%K盐后(见图3c),这种情况得到改善,初生碳化物不仅数量略有增加,而且形状短小,与基体结合稳固。图3d是采用方案4的铸态金相照片,从中可以看出断口杂质较多且碳化物有聚集粘连现象产生,这主要是由于K盐过量后炉渣过多且未及时排出,从而降低变质作用而造成的。

(2)力学性能与耐磨性分析 由试验数据得出,a组与b组试样的力学性能相近,抗拉强度及冲击韧度分别为510MPa、3.95J/cm2与520MPa、4.01 J/cm2。当同等条件下采用失重法对耐磨性进行测试时,磨损率为1.2%的a组试样的耐磨性略优于b组试样。究其原因,b组试样中碳化物呈细长针状很容易在强烈磨损时脱落,很可能成为磨粒加速对基体组织的破坏,但由于磨损时间较短(12h),这种区别不够明显。

c组试样无论从力学性能还是耐磨性都有显著的比较优势,在冲击韧度基本不变的情况下(3.98J/cm2),其抗拉强度提高了50MPa;由于在变质剂的作用下晶界得到强化,坚硬且形态适宜的初生碳化物与基体组织良好的配合,其抗磨性十分显著,磨损率仅为0.6%。

d组试样是各项性能指标最差的,萘状断口较明显,夹杂物造成基体不连续,表面抛光腐蚀后肉眼可见微裂纹延伸。

4. 结语

(1)采用稀土镁与K盐的变质技术,可使孕育处理时反应平稳进行,降低炉前操作的危险性。

(2)炉前充分脱氧,对Cr20 系过共晶高铬铸铁组织的最佳细化方案为1.5%K 盐+0.4%FD。

(3)经复合变质处理的Cr20系过共晶高铬铸件冲击韧度接近4J/c m2,适用于高磨损低冲击的工况环境。