50Mn18Cr5护环钢温锻产品开发

2015-11-16刘贺赵艳敏

刘贺,赵艳敏

我公司是国内汽轮发电机护环制造的专业厂家,品种有50Mn18Cr5、50Mn18Cr4WN和1Mn18Cr18N等,对于常规护环具有成熟的制造技术,可以说在国内处于技术的领先地位,制造技术原理都是通过冷变形强化,达到提高金属强度的目的。

制造方法有机械楔块胀形法和液压胀形法,而我公司的外补液液压胀形法,在国内属于首创技术,在国际上也处于先进水平。但在生产中出现以下几个现象:①大壁厚、小高度的特殊护环制造技术经验不足。②多年来在生产常规护环的过程中产生废料积压。

1. 特殊护环与常规护环的区别及工艺策划

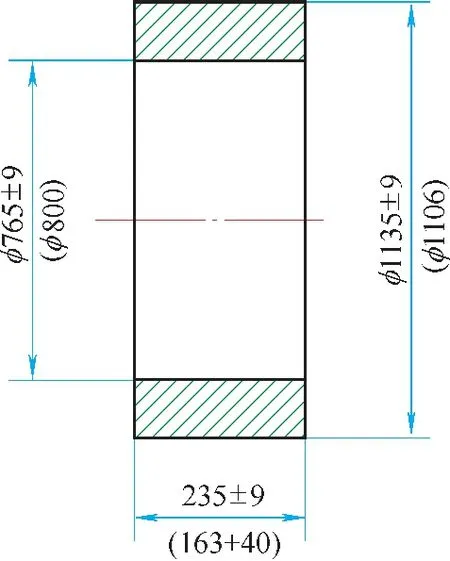

我们要进行产品开发的是图1所示特殊护环,原常规护环如图2所示。

50Mn18Cr5是我国最常见的无磁专用护环钢,该材料用于小规格电动机护环的强度指标要求高,屈服性能指标要求σs≥640MPa,而普通热锻的屈服性能指标只能达到σs<400MPa,无法满足要求,且用户需求数量较大。

该类护环尺寸规格特点属于大壁厚、小高度的圈类锻件,不能通过常规汽轮发电机护环的冷变形强化工艺来制造,高于再结晶温度热锻不能满足其较高强度要求,低于再结晶温度的温锻技术,我公司历史上没有开发过。

为适应市场需求,我公司针对此课题决定开发温锻技术(也称半热锻技术),确定合适的变形率及锻造技术参数,来满足用户要求较高的力学性能指标,以材料硬化曲线为依据,通过在确定合理的变形率、始锻温度、控制锻造技术、固溶处理工艺等基础上进行研究和创新,在水压机上进行半热锻马杠扩孔来达到提高护环强度的目的。为将来我厂批量生产特殊尺寸规格电机护环品种打下技术基础。

2. 工艺实施流程

确定变形率→确定始锻温度→编制变形前毛坯尺寸工艺→编制坯料热锻工艺(采用真空精炼钢锭)→热锻→固溶(水韧)处理→按变形前尺寸粗加工→温锻→消除应力→切取试样测力学性能→精加工→无损检测→成品发货。

图1 特殊护环

图2 常规护环

3. 工艺实施主要做法与要点

(1)确定变形率 根据图样力学性能指标要求,确定变形率。图样对应指标J B/T7 029—2004Ⅰ级性能指标,我们提高一个级别,按J B/T7029—2004 Ⅱ级制造。由于随着温锻过程,温度的逐渐降低,护环冷变形强化与常规不同,常规护环硬化曲线只与变形率有关系,而温锻强化又多个温度变化参数,在此过程中,护环材料内部出现相变复杂因素。因此,确定不同温度下的不同变形率对力学性能与金相组织的影响程度是最大难点,也是创新点。

(2)确定始锻温度 通过试验确定始锻温度。如果温度偏高,导致塑性变形的护环发生回复再结晶,导致护环强度下降,强度不合格护环报废;如果温度偏低,造成护环终锻温度过低,变形抗力迅速增大,造成水压机能力相对不足,工具损坏无法继续成形,重新加热后,由于终锻温度过高,降低强度,导致护环力学性能仍然不合格。对于半热锻护环始锻温度确定,根据我们掌握的温锻技术资料,国内其他厂家普遍采用550~600℃,为此我们进行材料试验,将经过固溶处理的试料进行试验室模拟,根据可能的半热锻时间水压机台时,我们加长一倍处理时间,经材料金相检验,护环的奥氏体有轻微碳化物析出,与我们正常材料组织对比,仍在可控范围内,因此我们确定始锻温度上限600℃,最大可能保证护环一火锻出。

(3)确定部件尺寸 根据变形率,计算半热锻变形前毛坯尺寸(锻件1 交货尺寸:φ 1106mm×φ 800mm× 163mm;锻件2 交货尺寸:φ 1450mm×φ 1290mm× 156mm)。

(4)编制坯料热锻工艺 根据半热锻变形前毛坯尺寸,编制坯料热锻工艺。锻件1热锻工艺操作方法:

采用3t钢锭压钳口,下料:1170kg(φ 460mm×900mm)2 块;镦粗高300mm,冲孔φ 300mm,扩孔平整至尺寸φ 950mm×φ 447mm×235mm入炉加热30mi n(必须严格保证尺寸要求)水冷至300℃。

温锻:入炉加热至600℃,保温3h,小角度均匀扩孔,平整至工艺尺寸。

锻件2热锻工艺操作方法:用库里余料,下料:1070kg(φ 480mm×760mm)1块;镦粗高300mm,冲孔φ300mm,平整至高240mm;扩孔平整至尺寸φ1220mm×φ930mm×240mm入炉加热30mi n(必须严格保证尺寸要求)水冷至300℃。

温锻:入待料炉加热至600℃,保温2h,小角度均匀扩孔,平整至工艺尺寸。

锻件1、锻件2具体尺寸如图3、图4所示。

(5)护环毛坯热锻成形 护环制坯采用控制锻造技术,确定好每一火次的锻造比、温度、变形参数,提高锻后护环的晶粒度级别,提高材料初始强度,保证超声波检测效果。

(6)热锻毛坯后的固溶处理 热锻毛坯,锻后高温返炉短时加热至1100℃以上,然后使出炉后坯料表面达到固溶处理温度进行快速水冷,进行固溶处理,处理后经试验室金相组织检验,与常规护环内部金相组织基本相同,达到了固溶处理目的。

(7)按变形前尺寸粗加工 提高变形均匀性,降低残余应力,留量可以缩小,允许局部漏黑皮,从而减轻坯料重量,降低制造成本。

图3 锻件1尺寸

图4 锻件2尺寸

性能检测结果

(8)温锻护环时控制锻造技术 即实施操作的核心。控制压下量及操作机旋转角度及旋转方向,最大限度使护环变形均匀,对于任一位置总体温度补偿均匀,从而保证护环的性能均匀,最大程度降低残余应力。

(9)消除残余应力热处理。

4. 试验结果

(1)切取内环试样做常温力学性能检验,锻件1做四组,锻件2做两组,性能检测结果完全符合用户要求,如附表所示。

(2)精加工后进行超声波检测,内部质量完全符合标准要求。

5. 结语

此产品开发实现了大壁厚、小高度护环的成功制造,并获得了大量的技术资料与生产经验,丰富了护环产品,增强了技术储备。同时,使多年来在生产常规护环的过程中积压的工艺余料得到了合理利用,进一步降低成本,符合国家节能减排的要求。