封装盖卷口零件连续模设计调整与维护

2015-11-16余唤春高宏廷何学勇李海涛

余唤春,高宏廷,何学勇,李海涛

1. 设计简介

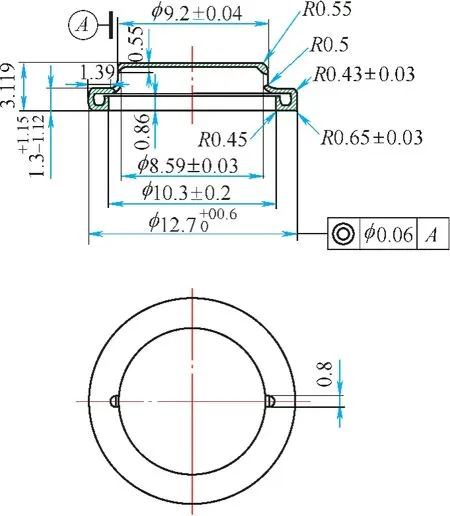

小型电子元器件组件普遍外形尺寸小,外观质量及精度要求严,产量极大,封装盖就属于此类品种,针对上述特点开发高精密、一出三连续模进行生产较为适合,一来可以提高材料利用率,二来可充分发挥机床效能,提高生产效率。但这种组件材料选用厚度为0.25mm不锈钢带,为使产品具备良好的强度及抗变形能力,同时便于后序组装,特意将其口部设计成向内翻卷成形,如图1所示。

连续模冲压生产当中工序件要依靠条料作为载体进行传递,通常在最后一个工位才安排将零件切离条料。而封装盖口部要向内翻卷成形就必须先沿着法兰根部半断开,但拉深件又只能靠法兰(余料环)充当载体与条料连接,这就意味着零件从落料复位一直到出件都要牢牢卡紧在余料环中逐步进行传递。冲压时任何一个制件脱离载体掉落,都会造成模具损害,这样模具对设计、加工、调整、维护都带来了新的挑战,尤其是在设计和调整上,有待克服问题较多,我厂付出了很大代价才完成了研发任务,现将我们的经验总结出来与广大模具同仁共享,希望今后能为大家提供一些帮助。

图 1

2. 国内研发现状

此种模具只在国内个别企业中研发成功,但仅能够做到一出一,由于考虑到一致性(互换性)要求将使模具加工难度进一步加大,无法错开位置逐排实现光电检测等一系列困难,所以放弃了一出三工艺排样方案,甚至连一出二方案也不采用,而其冲压速度最快可提高到200次/mi n(实际冲压速度为180次/min),与我厂模具生产效率相比低很多(我厂一出三连续模按规定冲速不低于100次/mi n,交验时曾经做过提速测试,已经超过130次/mi n,由于装配钳工不愿再用昂贵模具冒着巨大风险来做试验,验收方也不支持故提速测试没继续下去,到底还有多大提速空间也就不得而知。

3. 研发过程

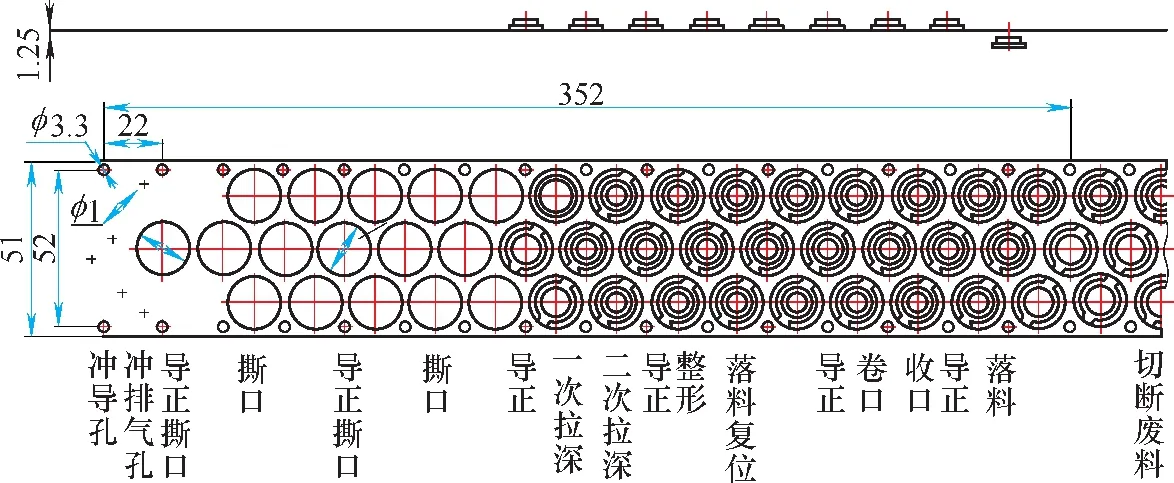

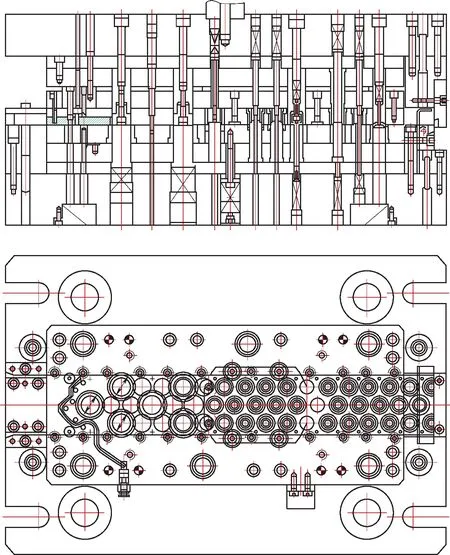

(1)试验与调研 按预想方案先设计加工一副试验性质01#、02#封装盖连续模进行多次试冲验证,再根据具体情况进行局部调整修改,逐步摸索出有用的数据,优化提炼出一些好的方案,最后推广应用到类似的几副模具上。具体设计方案排样如图2所示,模具装配如图3所示。

6副模具(两种)增加产值188万元,保守估计5年内产生社会效益至少扩大10倍以上,如果模具维护良好,总寿命可达10年。

(2)论证过程 卷口成形时余料环可否充当载体?论证的主要内容:①论证依据:假如是过盈配合就一定能卡紧。②理论依据:只要控制好壳体零件冲切圆尺寸,以适当方式挤压余料环使其内孔产生收缩变形。另外,至少保持零件卷口成形时,外径不发生收缩就可以做到两者过盈配合。③实践依据:从试模情况来看,夹持力大小取决于压边凸筋高低宽窄、凹模内腔形状及表面粗糙度、切口大小、半断开深度及零件大外圆变形量。总之,压边凸筋越高、凹模内腔越大、底部R越小、表面粗糙度越低、切口圆直径越小、半断开深度越浅零件就卡得越紧,相反则越松弛。

图 2

图 3

(3)主要问题及解决 第一,最大难题就是零件脱落,由于材料厚度仅0.25mm,产品最大外圆高度尺寸为0.2mm,扁平制件要在条料上卡紧并运送,一旦掉落,将会对模具造成比返废料更为严重的危害。解决措施分两步:其一,卷口成形始终不脱离条料,在卸料板镶套或凹模型腔外周边设置一圈0.1mm高凸筋,同步挤压环形余料使其内孔收缩卡紧产品,保证产品随条料振荡运行而不至于脱落。当然,卡紧力要调整适当,太小产品会被顶落或振落,过大又会阻碍材料下行流动,增大卷口变形阻力,影响外圆尺寸,并且产品表面会留下印痕,破坏外观。其二是安全措施,即设置下死点检知器,一旦出现产品脱落的情况,机床可立即制动避免二次叠料。

第二,反拉深零件底部卷口前如果彻底切离法兰边就无法复位运送至下道工位,解决办法为:先留0.05mm厚度不完全切断,送到卷边工位后,顺裂口强制挫断并继续下压内翻卷口,但始终不脱离余料圈。

第三,产品与环形余料刮蹭会产生丝状废屑影响表面质量,尤其是初次卷口工位。解决办法是在法兰环根部R尽量小的前提下合理设置冲裁间隙避免产生虚毛刺,同时加设吹气装置。

第四,排气孔位置调整。因排气孔是拉深过程中由预孔自然变形形成,预孔位置决定了气孔中心位置是否正确,不可能一次定准确,试模时需要进行调整,但要尽量避免板件报废。最佳方案是模具采用镶件式结构,留有余地,便于今后修改。

第五,两头漏料孔最大距离超过机床板孔300mm长,解决办法为:下模座底面加设滑板,将冲孔废料导入台板大孔排出。

第六,卷口凹模,导向套型腔很小,尺寸、形状精度要求极高,材质均为硬质合金YG20C,不能切削加工,受磨头制约坐标磨床无能为力,考虑到强度因素也不宜拼合,只能采用电火花加工,而电火花机床加工精度满足不了技术要求,我们经过反复研讨制定出如下工艺路线。第一步投毛坯,内孔、外圆、端面粗磨见光,把外形加工周正。第二步电火花拉直搞平找正中心粗、精打型腔。第三步钳工修光型腔。第四步坐标磨以型腔搞正磨中孔。第五步精车研磨头。第六步钳工抛光研磨头并配心轴插进凹模中孔导正修研、抛光凹模型腔,保证同轴度、平行度、尺寸精度等要求。第七步穿心棒磨外圆,同轴度误差小于0.005mm,第八步以外圆和型腔为基准磨两端面,保证型腔深度尺寸,总高尺寸及垂直度要求。第九步以外形为基准曲线磨磨凸筋。第十步钳工孔口倒R并抛光。总之,以科学合理的常规手段弥补了设备的不足,达到了互换性条件。

第七,冲预孔废料堵塞。排气预孔直径约0.7mm,沙粒般大小,根据以往的经验,这种细小的圆形废料最容易堵塞背口,加上条料上涂满了拉深油,更容易粘接成团,即使把背口开大也不管用。解决措施只能加高压空气吹,使凹模背口产生负压,废料就无法存留堆积,有效防止了细长凸模遭镦压而折断。

(4)模具使用与维护重要守则 模具闭合高度要始终保持一致,并做好记录以此作为调整的基准。限位柱高度不能随意变动。

以下关键模具零件高度尺寸应保持不变,开刃、磨削后用淬火垫片垫回到原来高度:①一次拉深凸凹模镶件。②二次拉深凸凹模镶件。③整形凸凹模镶件及顶杆。④半切断凸凹模镶件(很重要)。⑤一卷凸凹模及卸料板镶套。⑥二卷凸凹模及卸料板镶套。⑦半切断凹模刃口每次倒钝时R大小要与以前修研一致。

安全第一,下死点检知器灵敏度调至5~6mm,严禁关停。吹气管保持接通。拉深油供应量控制在每4~5冲次一滴,严禁干冲。

4. 结语

模具设计要灵活应变,针对不同情况应当采取不同措施给予解决。事先将整个运行过程,包括模具动作控制、材料受力变形状况等考虑清楚,再开始实施设计,即使是过去从来没有搞过试验性质的试制模具,只要不违反设计原则,成功机会很大。