不锈钢薄圆片零件加工方法探讨

2015-11-16王克强

王克强

不锈钢薄圆片零件加工方法探讨

王克强

王克强 路兴涛 朱栋梁

四川省绵阳市919信箱71分箱

王克强(1965-)男,吉林长春,技师,大专,主要从事机械加工。

针对某1Cr18Ni9Ti奥氏体不锈钢材料薄圆片零件的机械加工,开展了使用真空吸具安装和数控车削加工的工艺探讨,设计了专用吸具,加工出了合格零件,工艺方法对类似零件的机械加工具有一定参考价值。`

引言

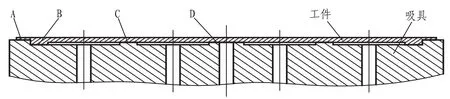

一个1Cr18Ni9Ti材料的薄圆片状零件如图1所示。

该零件为一不规则的圆片状,外型尺寸Φ120mm╳3mm。上表面较平整。下表面不规则,边缘是Φ120mm/Φ112mm╳1mm的法兰,中央是Φ102mm╳1mm沉孔。基准A为下表面的中央沉孔,平面度指标0.03mm。上表面的平面度指标0.03mm,与基准A的平行度指标0.08mm,表面粗糙度要求Ra0.8μm。

零件的机械加工难点分析

该零件主要存在两大机械加工难点。

① 零件材料是难加工材料。1Cr18Ni9Ti材料属奥氏体不锈钢,其切削加工性差。奥氏体不锈钢材料的强度高、塑性韧性好,致使其在切削加工过程中会发生切削力大、切削区局部温度高等不利因素,使工件产生较大内应力,也会发生加工硬化和刀具粘附磨损等而降低工件加工的尺寸精度。

② 工件形状不规则,刚性弱,在切削加工中易发生不规则的较大变形。

由于上述原因,该零件加工难以保证的精度指标有:平面度和平行度;上表面的表面粗糙度;法兰厚度和中部厚度的尺寸精度。

机械加工工艺对策分析及工艺方案选择

工艺对策分析

对于奥氏体不锈钢材料的切削加工性差问题,主要通过选用恰当的切削刀具、切削参数和冷却液进行解决。在切削刀具的材料选择上,适宜选用YG类硬质合金刀具。原因是:YG类硬质合金不仅韧性好,而且耐磨性、红硬性和导热性都很好,且切屑与刀具间不易粘结,非常适合加工不锈钢材料。在刀具参数选用上应使主偏角大、刀尖圆弧小,以减小切削力和切削热。在切削参数配置上,主要是使切削力小和加工过程中产生的切削热少。在冷却液的选用上,应使用渗透性强的冷却液,如四氯化碳添加矿物油类型的冷却液。

对于工件在加工过程中易发生变形问题,由于主要涉及平面加工,且该零件经机械加工后几乎无法进行变形校正,因而其工艺原则应是:在整个切削加工过程中,将工件的变形量始终控制在精度许可范围内。

图1 薄圆片零件

根据零件精度指标及其形状结构,精加工可以采用车削、磨削、电火花加工等,将三种加工方式比较如下。

(1)车削加工。对于圆片状零件,车削加工相对具有优势。主要原因是:在切削过程中刀具与工件是点接触,产生的切削力小、切削热少,冷却更充分,在工件中产生的内应力小,工件变形相对也小;另外,车削加工的安装方式和夹具的设计也比较灵活。

(2)磨削加工。磨削过程中刀具与工件的接触区域较车削大得多,在工件中产生的内应力也会大得多,工件变形更复杂。由于磨床采用电磁将工件磁化后夹紧,而1Cr18Ni9Ti材料不能被磁化,所以采用磨削加工的可行性差。

(3)电火花加工。针对该零件,如采用电火花精加工,可采用小电极进行类似铣削平面的加工方式。但电火花加工的效率太低。

工艺方案选择

根据上述分析,该零件的平面精加工应优选车削加工。根据零件结构、尺寸及精度指标要求,在精车工序中,安装方式应采用吸具轴向吸持工件进行安装夹紧,工件的第一个精基准平面的平面度应在0.02mm以内较理想,且须保证在精车中工件变形非常小。

加工应分粗车、半精车和精车进行,粗车和半精车后分别安排一次去应力退火处理,采用数控车床和吸具装夹进行精加工,精加工前通过研磨环形凸台在平面度0.02mm以内获得精基准。零件的加工工艺路线如图2所示。

图2 工艺路线

吸具设计

工件经过半精车加工后检测:大外圆尺寸Φ120进入公差,其余尺寸均留约0.2mm余量;大平面的平面度0.13mm,中间凹。

精车前,虽可研磨凸台端面作精基准,但此时工件在厚度方向的刚性弱。要在整个精车过程中控制住工件的平面变形,在吸具设计问题上要考虑两个因素,一是吸具要对与其贴近的工件平面进行约束,二是要消除工件该平面的平面度误差对精加工面的影响。

经分析,半精车后,工件上A基准面的平面度约0.10mm,但如将其分成若干小环带,则每个小环带的平面度会随着其带宽尺寸的减小而减小。

综上所述,将吸具设计成图3所示吸具。

图3 吸具示意图

使用该吸具安装工件时,由A、B、C、D四个小环带与工件上的面相接触,它能够减小工件端面和吸具端面的平面度误差对精车的影响,从而减小工件精车平面的变形。

试加工情况与吸具改进

用该吸具安装工件进行数控精车试加工,两个精车试件的大平面平面度均为0.06mm。上述吸具虽然较大地提高了精加工工件的平面度精度,但离图样要求的指标仍有差距。

对多年开展不锈钢加工所获经验进行梳理分析后,对图3所示吸具作出如下改进:将A、C、D三个环带改进为分别与工件虚接触,间隙约0.02mm。

产品加工情况

采用改进后的吸具安装工件进行数控精车加工,产品的大平面平面度均小于0.03mm,达到图样要求指标。设计加工类似吸具进行工件另一面的精车加工,全部精度指标合格。

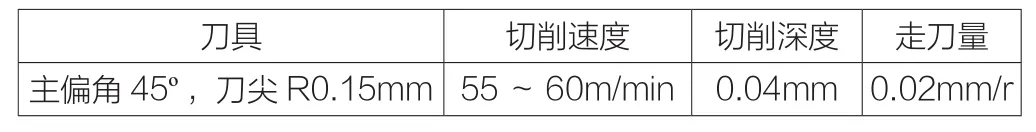

使用的刀具及主要切削参数见表1所示。

表1 数控精车使用的刀具及主要切削参数表

结束语

对高强度、塑性好、易变形的薄圆片类零件的车削加工,采用真空吸具进行安装夹紧是保证加工精度的关键措施。

针对奥氏体不锈钢材料的机械加工,需要选用合适的刀具,并优化配置切削参数,才能获得良好的零件表面质量。

10.3969/j.issn.1001-8972.2015.01.064