轻薄织物紧度及测试条件对其纰裂性能的影响

2015-11-13张宇群罗胜利袁彬兰黄小燕王月华唐积准廖银林

张宇群++++罗胜利++++袁彬兰++++黄小燕++++王月华++++唐积准++++廖银林

摘要:以轻薄面料为研究对象,探讨了紧度、负荷力值、有效夹持面积对织物纰裂性能的影响。结果表明,随着紧度的增大,织物经、纬纱线抗滑移性能逐渐增强;测试所施加的负荷越大,织物经、纬纱线滑移量也越大,且经纱测试结果受负荷影响更为显著;有效夹持面积越小,织物经、纬纱线滑移量越大。

关键词:轻薄织物;纰裂性能;紧度;有效夹持面积;负荷力值

夏季服装面料大多轻薄、柔软,此类面料缝制较困难,且常出现纰裂测试结果不合格的问题,一直是困扰企业的难题[1-2]。面料自身的结构因素对其纰裂性能有很大的影响[3-5],本文主要探讨织物紧度以及纰裂测试条件对其抗纰裂性能的影响,对于指导企业在产品的设计或开发过程中避免纰裂不合格,提高产品的质量有一定的借鉴作用。

1 试验

1.1 试验样品

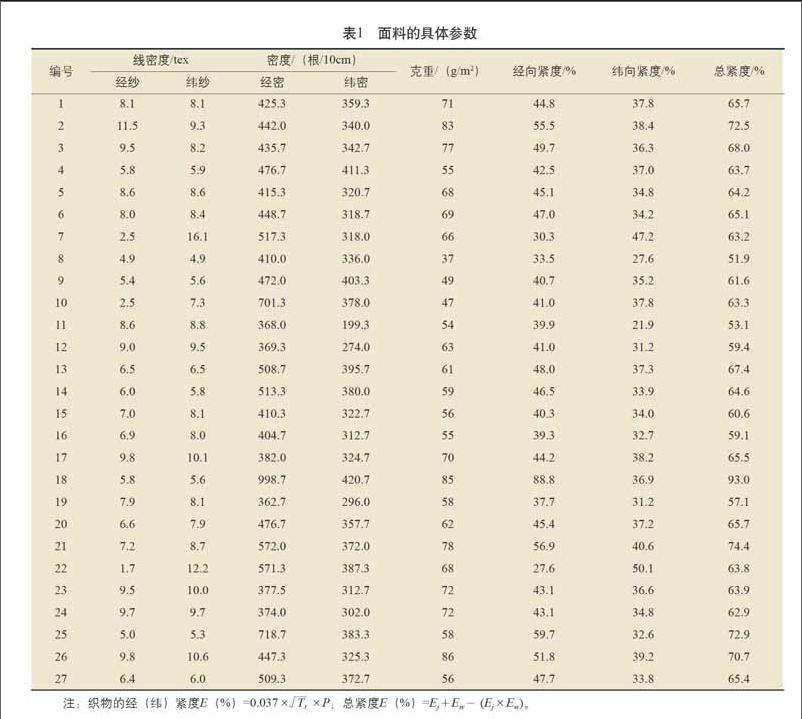

选取27种克重在35 g/m2~90 g/m2之间的轻薄面料作为试验样品,经分析确定样品的组织结构均为平纹。分别测试了纱线线密度、面料的经纬密度、平方米克重等结构参数,同时计算出织物的经向紧度、纬向紧度以及总紧度,具体参数见表1。

1.2 试验仪器及方法

试验仪器选用INSTRON 5965型万能强力机,拉伸模式为等速伸长型(CRE),拉伸速度为50mm/min,设定夹距为100mm。试样尺寸为175mm×50mm,缝纫机针为Nm75(11#),针迹密度为15针/3cm,缝纫方式采用平缝,缝份大小为1.2cm。

根据产品标准中规定的纰裂性能测试负荷,选择常用的4种拉伸负荷(45N、67N、70N 和100N)进行对比测试,试样的有效夹持面积也选择了目前较为常见的2.5cm×2.5cm和2.5cm×5.0cm两种,每种样品经纬向分别测试3块,结果修约到0.05cm。

2 试验结果分析

2.1 织物紧度对纰裂性能的影响

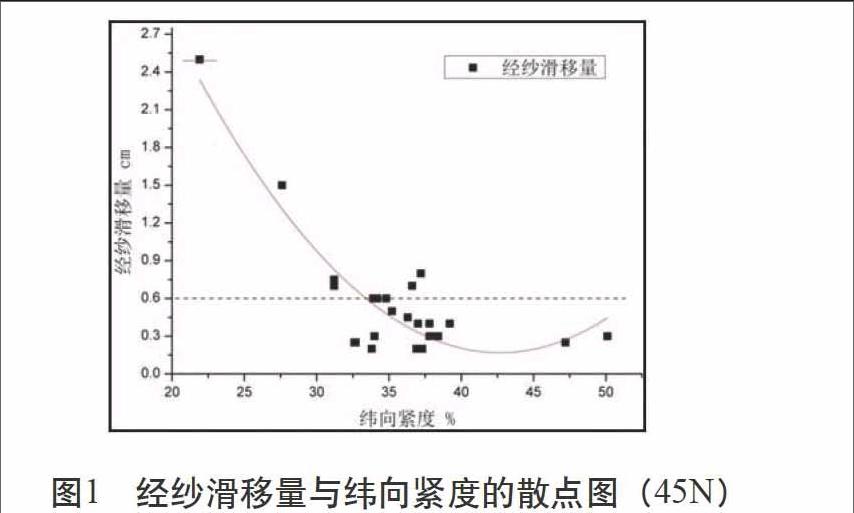

根据45N、67N和100N三种负荷下的纰裂测试结果,分别作出了织物经纱滑移量与纬向紧度的散点图以及织物纬纱滑移量与经向紧度的散点图,如图1至图6所示,图中黑色虚线代表滑移量为0.60cm,测试结果大于0.60cm的为不合格,反之为合格。为方便作图描述,织物测试结果出现滑脱时统一用2.5cm表示(如图1中红色实线标注处)。

图1 经纱滑移量与纬向紧度的散点图(45N)

从图1、图2和图3可以看出,随着纬向紧度的逐渐增大,经纱滑移量呈逐渐减小趋势;随着测试负荷的增大,经纱滑移量测试不合格样品逐渐增多。从图3、图4和图5中可看出,纬纱滑移量随经向紧度的增大呈减小的趋势,不合格样品数也随着负荷的增大而增多,相比于经纱,纬纱滑移量测试结果合格率较高。本文中织物纬向紧度范围集中分布在30%~40%,经向紧度范围集中分布在40%~60%,经向紧度要明显大于纬向紧度,因而经纱系统对纬纱系统的阻力就大,纬纱滑移量较小,织物纬向抗纰裂性能普遍较好。图1、图2、图3中,织物纬向紧度在30%以下时,纰裂测试时经纱滑移量较大,当测试负荷为100N时,容易出现滑脱现象。图4、图5、图6中,织物纬纱滑移量测试不合格的织物,经向紧度分布在40%以下,当经向紧度大于40%时,纬纱滑移测试均能合格。

织物紧度对其纰裂测试性能有较大的影响,由紧度的计算公式可知,紧度是由织物经纬密度和纱线线密度共同决定的,只有经纬纱线和经纬密度合理配置,才能达到理想的紧度状态。

图7为部分织物经纬密度柱形图,图8、图9分别为柱形图中对应织物纰裂测试经、纬纱线滑移量(100N负荷),图7中黑色柱体代表织物经向密度,红色柱体代表织物纬向密度,蓝色折线代表织物总紧度趋势图,图8、图9中红色实线标记处代表织物测试结果出现滑脱(统一用2.5cm表示)。

图7中,经纬密度较大的织物如A2、A3、A6、A10、A11,对应样品图8、图9中经、纬纱线滑移量均较小,抗纰裂性能好;而经纬密度小的织物A4、A5、A7、A8、A9,纰裂测试经、纬纱线均出现较大滑移量甚至滑脱,抗纰裂性能差。A1织物经纬密度不大,但紧度却仅次于A6织物,居于第二,是因为织物采用较粗的经纬纱线的缘故,因而织物经、纬纱线抗滑移性能均较好。

实际生产中,要综合考虑经纬纱线以及织物的经向和纬向密度,以便使织物纰裂测试结果合格。若采用较细的经纱或纬纱,则应适当增加织造时的经向或纬向密度,确保织物经向或纬向紧度不太小,以免纱线滑移导致测试不合格。若采用的纱线相对较粗,在保证织物紧度的前提下,可适当降低经纬向密度。

2.2 负荷力值对纰裂性能的影响

图10和图11分别给出了织物经纱滑移量、纬纱滑移量与负荷之间的关系图,图中黑色虚线代表纱线滑移量的测试结果为0.6cm,测试结果在虚线以上的表示不合格,虚线以下的表示合格。可以看出,随着负荷从45N逐渐增大至100N,织物经纱滑移量和纬纱滑移量也是逐渐变大,且经纱滑移量的增长幅度要大于纬纱滑移量的增长幅度。

从图10和图11中可看出,处于合格线以下的织物,即所有负荷或部分负荷测试能合格的织物,随着负荷的增大,纱线滑移量增大趋势相对较缓;合格线以上的织物,纱线滑移量随着负荷的增大增长较快,说明纱线抗滑移性能较差的织物,负荷的增大对其测试结果影响更大,且纬纱滑移测试合格率明显高于经纱滑移测试结果,织物纰裂测试不合格多半是经纱滑移量测试不合格引起的。

织物的织造工艺及风格不同,导致面料的结构性能不同。织造紧度大,经纬密度较大的织物,负荷的增加对测试结果影响不明显,采用100N的负荷,织物测试能够合格。对于那些特殊风格的面料,织造时采用特殊经纬纱配置方式,或采用较稀的经纬密度配置,织物结构较为松散,纰裂测试结果受负荷的影响极大,即使采用45N负荷,测试结果仍不能合格。endprint

2.3 夹头有效夹持面积对纰裂性能的影响

选取100N负荷,分别测试了有效夹持面积为2.5cm×2.5cm(抓样法)和2.5cm×5.0cm(条样法)的织物纰裂性能。为了便于比较分析,作出了两种不同夹持面积下的织物经纱滑移量测试结果对比图,如图12所示,黑色曲线表示抓样法测试结果,红色则表示条样法测试结果,图中黑色虚线以上的表示测试结果不合格,虚线以下的表示测试结果合格。

图12 夹持面积与经纱滑移量的关系图

图12中可以看出,黑色曲线整体位于红色曲线之上,即采用抓样法测试的数值大于相应的条样法测试数值,是因为抓样法夹持面积小于条样法,施加相同的负荷时,夹持面积小的应力更为集中,拉伸时,织物中纱线往夹头中心聚集,更容易产生滑移。图中,位于合格线之上的织物,即纰裂测试不合格的织物,采用条样法与抓样法测试结果差异显著,条样法测试能明显减小经纱滑移量;位于合格线之下的织物,即抗纰裂性能较好的织物,采用条样法与抓样法测试,结果差异不明显,但条样法测试结果还是优于抓样法。目前纰裂测试相关标准大多规定采用抓样法测试,条样法已逐渐被取代,因此,通过改变夹持面积来改善织物抗纰裂性能不可取,得综合考虑纱线及织物密度等因素来提高织物抗纰裂性能。

3 结论

织物紧度对其纰裂测试结果有较大的影响,一般而言,随着紧度的增大,织物经、纬纱抗滑移性能逐渐增强,由于织物纬向紧度一般比经向紧度小,相比之下,经纱抗滑移性能比纬纱差,纰裂测试往往由经纱滑移量测试不合格所致。

实际生产中,要根据经纬纱线的情况,综合考虑织物经向和纬向的织造紧度,若采用较细的经纱或纬纱,则应适当增加织造时的经向或纬向密度,建议将织物经向紧度控制在40%以上,纬向紧度控制在30%以上。对于那些纰裂测试结果较差的织物,则需要同时考虑纱线自身性质及生产工艺,通过增大纱线间的摩擦阻力从而达到提高织物抗纰裂性能。

测试条件对织物纰裂测试也有影响,纰裂测试结果较差的织物,测试时负荷的增大对织物经、纬纱线滑移量测试结果影响更为显著。纰裂测试结果较好的织物,随着负荷的增大,织物经、纬纱线滑移量增长相对较缓。实际测试时,建议根据面料种类适当放宽测试条件,常规面料可选用100N负荷,特殊风格的面料可选用45N或67N负荷。不同的有效夹持面积也会影响织物纰裂测试结果,相同织物,抓样法测试结果严于条样法。

参考文献:

[1]金美菊,石东亮,洪武勇.服装纰裂程度测试方法探讨[J].上海纺织科技,2011,(10):26-27.

[2]顾红烽.桑蚕丝织物产生纰裂的原因及防止[J].丝绸,1998,(9):22-23.

[3]张增强.织物结构对抗纰裂性能影响的研究[J].中国纺织大学学报,1998,24(4):103-105.

[4]程友刚.化纤服装里料抗滑移纰裂性能分析[J].上海毛麻科技,2011,(1):5-7.

[5]黄莉茜,张艳峰. 织物纰裂性能分析[J].上海纺织科技,2002,30(2):55-56.

(作者单位:广州纤维产品检测研究院)endprint