响应面法优化乳膏基质工艺参数

2015-11-13陈丽梅朱卫丰屈宝华江西中医药大学现代中药制剂教育部重点实验室南昌0004南昌县妇幼保健院南昌0200南昌工学院南昌0108

★ 陈丽梅 朱卫丰 屈宝华 (1.江西中医药大学现代中药制剂教育部重点实验室 南昌0004;2.南昌县妇幼保健院 南昌0200;.南昌工学院 南昌0108)

油水分散制剂是在表面活性剂作用下降低油水界面张力,强化界面膜的作用下形成的的水包油或油包水型的半固体制剂。粒径的大小能够反映油水分散制剂的稳定性及药物的吸收性,是分散制剂的重要评价指标。影响粒径大小及分布的重要因素之一是分散制剂的乳化工艺,例如乳化温度,乳化时间,搅拌速度等。每种乳化剂都其最适温度,低于或高于此温度,乳化剂的乳化性能或HLB值也会发生变化,对于非离子表面活性剂构建的乳化体系来说,温度过高使非离子表面活性剂亲水基的水化程度减少,疏水基周围的结构破坏,相对的亲油性增加,使体系从水包油型转化为油包水型,此时温度为临界转化温度,也是最佳乳化温度[1]。适宜的乳化时间是不仅能够保证分散制剂细腻度,而且能够提高效率节约能源。然而乳化时间和搅拌时间并不属于同一概念,搅拌时间等于乳化时间加上3~5s[2]。乳化必须是分散大于聚结,当其他条件确定后,转速不能低于临界值称为临界分散转速。但转速也不能太大,转速太大不仅会带入大量的气泡,还会破坏基质膜使储存期降低,转速太低不能产生强烈的湍流,颗粒粗大,稳定性低甚至乳化不完全。本文讨论了在制备乳膏过程中,乳化温度,乳化时间,搅拌转速对乳滴粒径的影响。

1 实验材料

1.1 仪器 SZ-93自动双重纯水蒸馏器(上海亚荣生化仪器厂);恒温数显水浴锅(国华电器有限公司);FA25高剪切乳化器(上海弗鲁克流体机械制造有限公司);Nano-ZS激光粒度仪(英国马尔文制造)。

1.2 试剂 十六十八醇(泰国科宁);司盘60(国药集团化学试剂有限公司);液体石蜡(天津市大茂化学试剂厂);吐温60(国药集团化学试剂有限公司);重蒸水(自制)。

2 方法与结果

2.1 处方 十六十八醇,液体石蜡,司盘,吐温,重馏水至全量。

2.2 方法

2.2.1 制备工艺 称取处方量油相和水相,分别加热至所需温度,在规定的温度和转速条件下将水相缓缓加入油相中,保温乳化所需时间,取一定量的乳液用同温度的重蒸水稀释所需的倍数,测量其粒径。

2.2.2 粒径测量方法的建立 称取处方量油相和水相,分别加热至 80℃,将水相加至油相并在10000r/min的条件下高剪切1min,待其冷却至室温备用。取一定量的乳液用同温度的重蒸水分别稀释25,50,100,200 倍,测量粒径,结果见表 1。

2.2.3 单因素试验 选取乳化温度(60℃,70℃,80℃,90℃),乳化时间(1,3,5,9,13min),乳化转速(1 0 0 0 0,1 6 0 0 0,1 9 0 0 0,2 2 0 0 0,2 5 0 0 0,28 000r/min)3个可能影响乳膏粒径及稳定性的因素,按2.2.1制备工艺和2.2.2测量方法进行单因素试验,以确定相关的实验因素和取值范围。

2.2.4 响应面法实验分析 根据CCD中心组合设计的实验原理和单因素实验结果,选择乳化时间,乳化转速2个因素,按照2.2.1制备工艺和2.2.2测量方法,进行2因素3水平共11个实验点(5个中心点)进行响应面分析实验,使用Design-expert soft-ware 7.0进行数据分析,求出数学模型,进而得最佳工艺参数。

3 实验结果

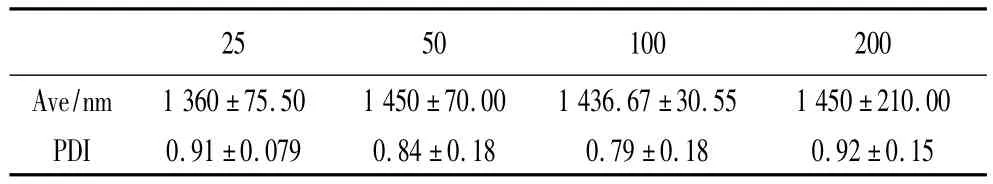

表1 粒径测量结果(±s,n=3)

表1 粒径测量结果(±s,n=3)

25 50 100 200 Ave/nm 1 360±75.50 1 450 ±70.00 1 436.67±30.551 450±210.00 PDI 0.91±0.079 0.84±0.18 0.79±0.18 0.92 ±0.15

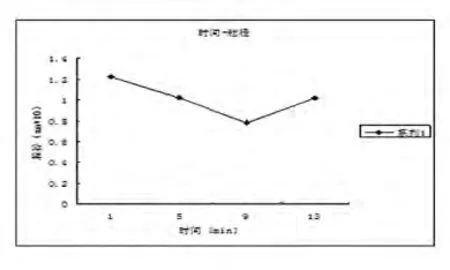

图1 时间对粒径的影响

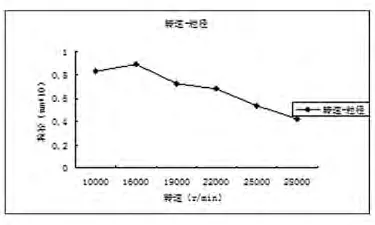

图2 转速对粒径的影响

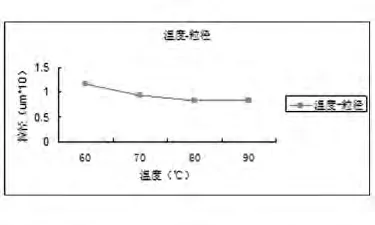

图3 温度对粒径的影响

3.1 粒径测定方法建立 PDI(Polydispersity index)为多分散系数,PDI=SD/d,式中,d-平均粒径;SD-粒径的标准偏差。PDI越小表示液滴分布越均匀。从上表中显示,当乳液稀释至100倍时,分布最均匀,故选择稀释100倍进行测量。

3.2 单因素实验

3.2.1 乳化转速对乳膏粒径及稳定性的影响 固定乳化时间为1min,乳化温度为80℃,改变乳化转速,测量其对粒径大小的影响。从图1可看出,随着乳化转速的增大,乳膏粒径先增大后减小。经SPSS软件统计学分析,当转速增至22 000r/min以上时,粒径变化没有显著性差异,故响应面实验中选择转速范围为10 000~22 000r/min。

3.2.2 乳化时间对乳膏粒径及稳定性的影响 固定乳化温度为80℃,乳化转速为10 000r/min,改变乳化时间,测量其对粒径大小的影响。由图2可知,乳化时间从1~13min时粒径先减小后增大,因此相应面实验中选择乳化时间范围为1~13min。

3.2.3 乳化温度对乳膏粒径及稳定性影响 固定乳化时间为1min,乳化转速为10 000r/min,改变乳化温度,测量其对粒径大小的影响。由图3可知,随着温度的升高粒径逐渐减小后不再改变,选择乳化温度为80℃。

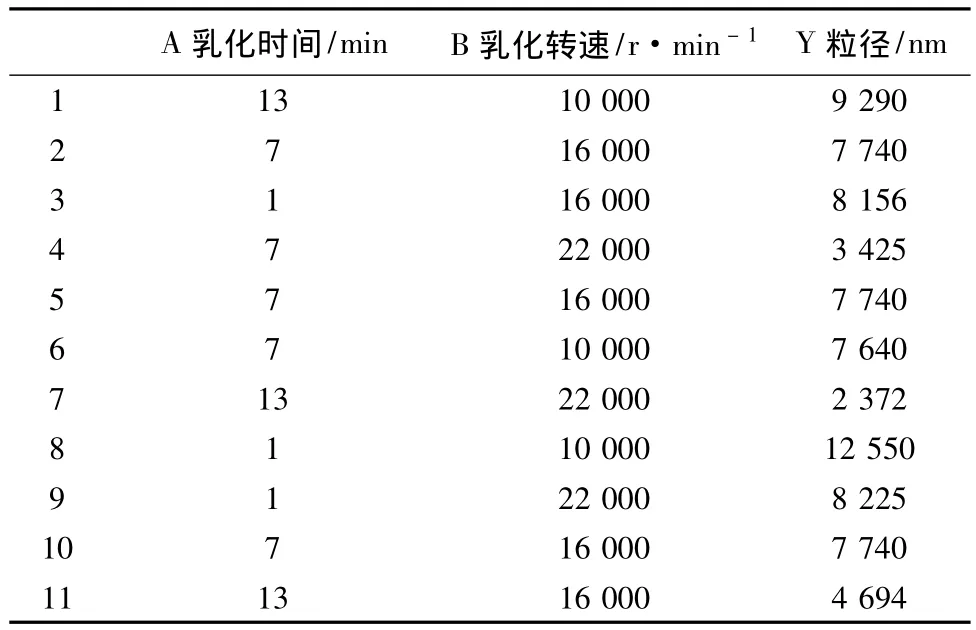

3.3 响应面法实验结果 乳膏工艺参数响应面法因素水平和实验分析设计及结果见表2,表3。

表2 乳膏工艺参数相应面法实验因素与水平

表3 乳膏工艺参数条件中心组合设计方案及实验结果

以粒径(Y)为响应值,经回归拟合后,各因子与响应值的回归方程为:Y=6920.68-2095.83A-2576.33B -648.25AB+733.29A2-159.21B2

由方差分析结果(表4)可知,上述回归方程描述了各因子与响应值之间的线性关系的显著性,有F值检验来判定,P值越小,则其相应的变量的显著性越高。乳化时间,乳化温度,乳化转速,乳化时间与乳化转速的相互作用对乳膏粒径的大小均有显著性影响(Pro>F值分别为0.0003,0.0001,0.0001,0.0009)。回归方程也是高度显著性,相关系数R2=0.9 793,可用此模型来对乳膏粒径的大小进行分析。

表4 乳膏工艺参数条件响应面分析拟合回归方程的方差分析结果

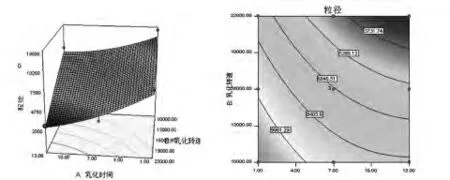

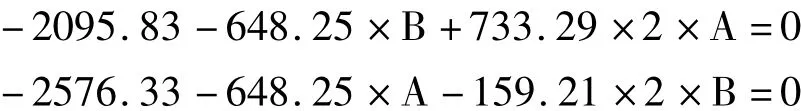

3.4 响应面法分析乳膏工艺参数 响应面图形是响应值对各试验因子A,B所构成的三维空问的曲面图,从响应面分析图上可形象地看出最佳参数及各参数之间的相互作用,试验根据回归方程进行不同因子的响应面分析,结果如图4。从图中可知,当乳化温度为80℃时,乳化时间与乳化转速对乳膏粒径有显著性的影响,提高转速和延长乳化时间能够减小乳膏的粒径,为了得到最佳的乳化工艺,对回归方程求一阶偏导数等于零整理得:

图4 乳膏工艺参数响应面图

求解方程组得:A=12.65 B=21954

即乳膏最佳乳化工艺为乳化时间12.65min,乳化温度为80℃,乳化转速为21 954r/min,代入方程,得到的粒径为2 277.6nm。

3.5 乳膏乳化工艺参数优化验证实验 取处方量辅料按照优化后工艺对实验模型进行验证,共进行三次,平均粒径为 2 270.6,2 280.5,2 250.4nm,该模型工艺稳定。

4 结论

利用响应面法对乳膏基质工艺参数进行优化,并利用统计学方法建立了工艺参数的二次多项式数学模型,结果表明,不同的工艺参数对乳膏粒径大小以及分布有重要的影响,特别是乳化时间以及乳化转速对其影响非常显著,并且两者之间有相互影响。乳化必须是分散大于聚结,转速不能低于临界值,但转速也不能太大,转速太大不仅会带入大量的气泡,还会破坏基质膜,使储存期降低。转速太低不能产生强烈的湍流,颗粒粗大,稳定性低甚至乳化不完全。乳化时间对乳膏粒径减小的程度有一定的影响,一般来说,乳化时间越长,其粒径越小,当粒径减小到一定程度时,粒径将不再减小。对于采用高剪切为乳化设备时,其转速的大小对基质的温度有一定的影响,不同的搅拌转速,使溶液升温程度不同,转速越大,时间越长,升温越高。

[1]DALAL VB,EIPFSON WE.SINGH NS.Wax emulsion for fresh fhits and vegetables to exend lheir sterage life[J].1nd Fd Packer,197,25(5):9-18.

[2]陈飞,肖才榕.乳化器中搅拌结构及参数对乳化作用的影响[J].爆破器材,2002,31(4):33 -36.