合成氨气耗增加原因分析及改进

2015-11-10汤琼芬查国正

汤琼芬,查国正

(云南天安化工有限公司合成车间,云南安宁650309)

云南天安化工有限公司50万t/a合成氨装置采用Shell粉煤气化技术,以煤为原料生产合成氨,于2008年6月建成投产,有效气体(CO+H2)的生产能力为140 000 m3/h。2013年初发现变换系统出口CO含量逐步增加,吨氨有效气消耗明显增加,查历史数据分析发现同等负荷情况下氨产量减少。

本文试图通过对合成氨装置有效气体净化系统运行数据的分析,找出影响吨氨有效气体消耗的主要因素,进而提出降低吨氨有效气体消耗的有效措施与对策。

1 系统吨氨有效气消耗

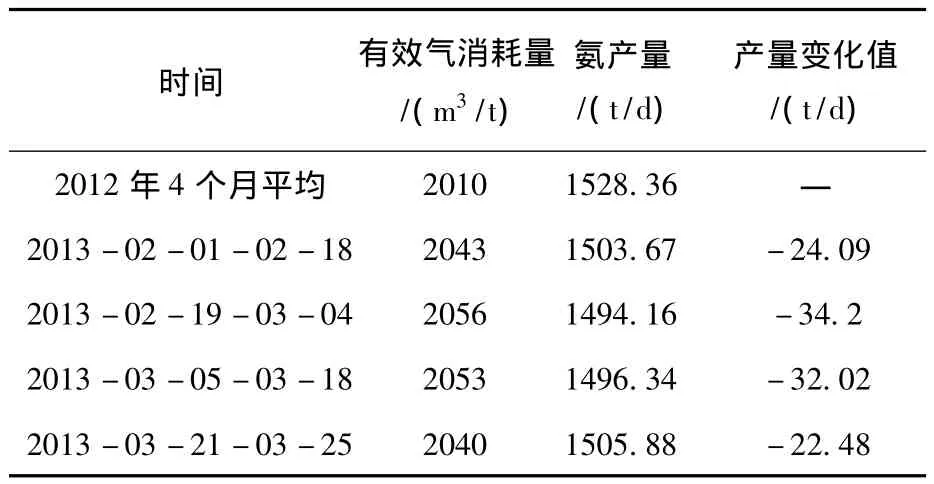

2012年9月至2013年3月25日,在同等负荷的情况下,有效气、新鲜气及吨氨有效气消耗的实际情况见表1所示。

表1 装置吨氨有效气消耗趋势Table 1 Unit of per ton of ammonia effective gas consumption trends

从表1可知,2012年4个月的吨氨有效气平均值为2 010 m3,2013年 2月至 2013年3在同等负荷下吨氨有效气消耗为2 040 m3,上升了30 m3。

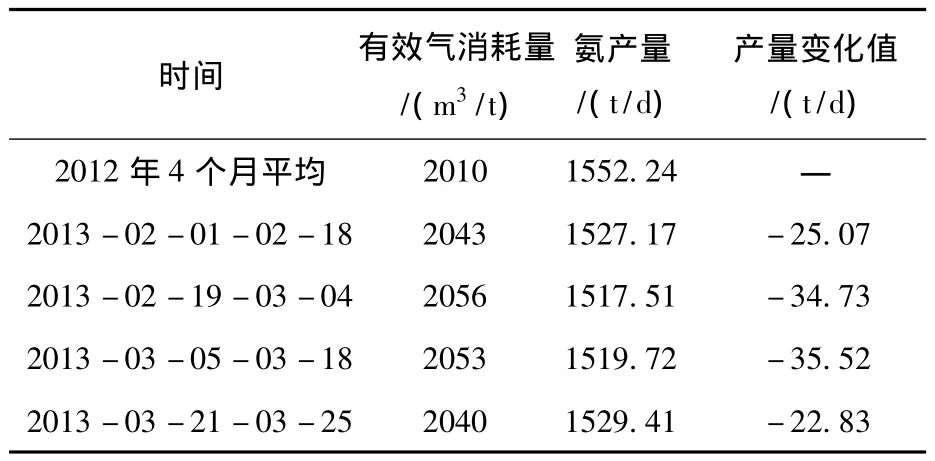

在不同负荷的情况下,吨氨有效气消耗与产量的关系,见表2、表3、表4所示。

表2 有效气负荷为126 000 m3/h时的合成氨产量Table 2 Effective gas load 126 000 m3/h when ammonia production

表3 有效气负荷为128 000 m3/h时的合成氨产量Table 3 Effective gas load 128 000 m3/h when ammonia production

表4 有效气负荷为130 000 m3/h时的合成氨产量Table 4 Ammonia production with effective gas load 130 000 m3/h

2 吨氨有效气消耗高的原因分析

针对装置吨氨有效气消耗高的问题,对装置进行漏点排查,同时对前期数据进行收集比对,最后确定了以下几方面的影响因素。

2.1 变换催化剂活性下降

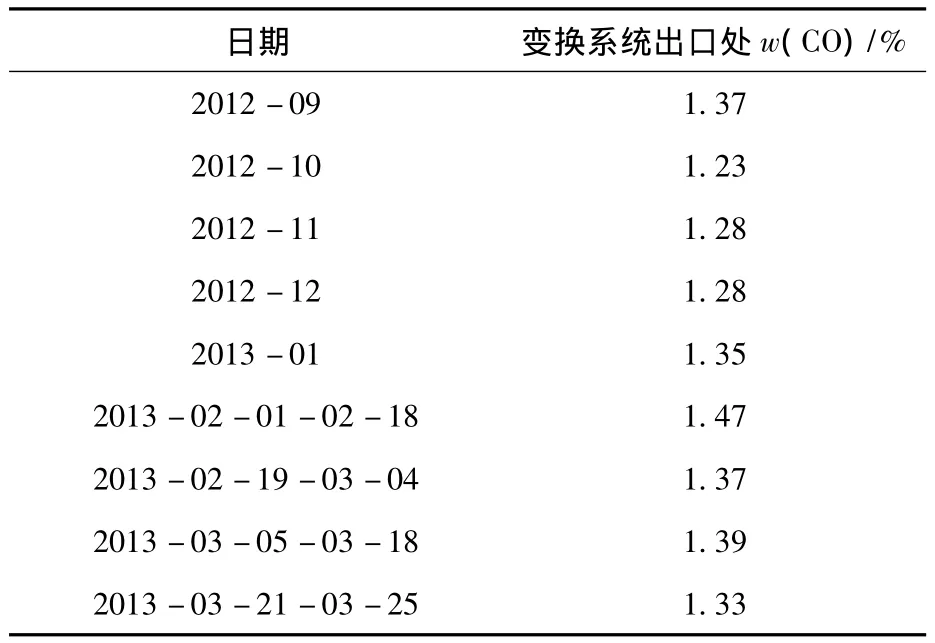

2013年1月,装置检修后,第一变换炉更换顶部催化剂。在降低变换水气比运行过程中发现二、三变催化剂活性下降,最终,变换出口CO含量明显升高。详见表5。

表5 不同时间段变换出口处CO的质量分数Table 5 Mass fraction of CO at transform exit at the different time period

由表5看出,2013年2月1日~2月18日,三变出口中CO的质量分数由1.23%升至1.47%。折算成氨,则因变换催化剂的影响,每天损失氨约7.7 t。

2013年2月19日,变换系统通过优化调整,提高变换入口蒸汽1.5 t/h,将第二变换炉煤气分配阀从56%小到44.5%,增加进入第一变换炉的工艺气量。

2013年2月19日~3月4日,三变出口中CO质量分数与上年10月份对比,由1.23%升至1.37%。折算成氨,则每天损失氨约4.51 t。

2013年3月5日~3月18日,三变出口中CO质量分数与上年10月份对比,由1.23%升至1.39%。折算成氨,则每天损失氨约5.16 t。

2013年3月21日~3月25日,三变出口中CO质量分数与上年10月份对比,由1.23%升至1.33%。折算成氨,则每天损失氨约3.22 t。

2.2 变换煤气换热器内漏

2013年1月,开车后,从第三变换炉出口及氨洗塔入口的CO含量监测数据分析中发现,变换煤气换热器存在内漏,详细情况见表6所示。

表6 不同时间对CO含量监测的结果Table 6 Monitoring of CO content results at different time

从表6得知,2012年11月6日~3月4日,第三变换炉出口和氨洗塔入口的CO质量分数差值在0.08%左右,折算成氨,则每天损失约在2.58 t。

3月20日后,变换煤气换热器内漏更加明显。3月21日~3月25日,三变出口和八塔入口的CO质量分数差值在0.48%左右,折算成氨,则每天损失约在 15.47 t。

2.3 分子筛程控阀内漏

2013年1月12日~2月24日分子筛程控阀的监控数据见表7所示。从表7中看出,2013年1月12日~2月24日程控阀内漏未发展。分析再生气中H2的质量分数,平均在1%左右,因此计算的损失氨量在1 t/d。

表7 分子筛内漏泄漏监控数据Table 7 Drain leakage monitoring data within sieve

2.4 系统阀门内漏

1)两洗阀门内漏

两洗阀门内漏的监测数据详见表8。

从表8看出,甲醇洗入口氢耗量变化不大,说明甲醇洗进口至合成气压缩机入口工艺气损耗并没有增加。因此对近期有效气消耗的增加影响不大。

2)放空阀及开车放空管线排查

第一变换炉开工管线的两个放空阀阀后管道温度72℃,判断为阀门内漏。经加盲板处理,阀后温度降到28℃,内漏修复;变换炉安全阀及根部阀阀后管道温度70℃,加盲板后,阀后管道降至28℃,内漏修复;分子筛泄压阀内漏(阀后管道挂霜严重)漏量无法确定。

表8 两洗阀门内漏监测数据Table 8 Leakage monitoring data within two wash valves

2.5 其他原因

除以上原因外,粗煤气中的有效气量有所下降,这也是氨产量降低的原因之一。同时,各单元主要流量计测量精准情况也影响氨产量的计算。另外,装置中主工艺管道上的导淋、阀门、法兰等微漏,也可能造成有效气损失。

3 降低合成氨有效气消耗的措施

综合以上分析,在同等负荷下,降低有效气的无效消耗处理措施如下:

1)在正常生产中,严格控制变换系统各项指标,尤其是变换炉的床层温度,避免床层超温运行而影响催化剂活性。如果催化剂活性下降过快,择机对变换催化进行部分或全部更换。

2)每周对第三变换炉出口及氨洗塔入口的CO含量进行一次分析。通过对比,判断煤气换热气是否内漏,如出现内漏,应择机对泄漏的换热管进行检修或更换设备。

3)定期分析程控阀有无内漏情况,如有内漏,应尽快协调处理。

4)对系统安全阀及放空阀阀后管道进行温度检测,分析放空阀阀后导淋处气体组分,根据温度变化及气体组分分析判断是否内漏,如有内漏应及时联系检修人员进行调校处理。

5)定期联系仪表人员对各单元流量计进行校验,对偏差较大的流量计应更换。

4 改进效果

通过对系统的检修及更换催化剂,阀门内漏消除、催化剂活性增加,使大部分CO在预变换炉进行反应,确保变换炉出口CO含量在工艺指标范围内。有效气负荷为125 000 m3/h时合成氨产量变化情况见表9。从表9看出,吨氨消耗明显下降,相同负荷下吨氨有效气消耗下降,氨产量明显增加。

表9 有效气负荷为125 000 m3/h时合成氨产量Table 9 Ammonia production with effective gas load 125 000 m3/h