一种无紧固件连接的塑料模具设计研究

2015-11-09李换朝胡增建高运平

李换朝, 胡增建, 高运平

(湖北省江河化工科技有限公司,湖北 远安 444200)

0 引言

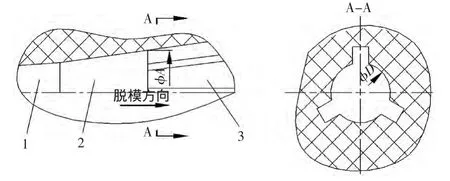

我公司接到一塑料模具型芯的设计任务,在距型腔开口1 000 mm处有一内部型面结构,见图1。从图可看出该内部型面由圆筒段1、锥筒段2、花瓣型3三部分型面组成,且花瓣型面3的底部直径φD小于圆锥筒段2的直径φA。型腔开口尺寸满足型芯在型腔外装配为一体后整体吊入的工艺,故该模具的装配不是型芯结构的设计难点。结合脱模工艺,三处型面须由三个部件分别成型。脱模时型芯沿轴线往直径变大的方向脱出。我们的任务是设计模具型芯成型的该处型面,并保证型芯脱模的可行性。

图1 塑料内型面局部示意图

1 设计难点

1)该内部型面距型腔开口1 000 mm,三个成型部件之间若采用紧固件联接和定位,脱模时操作者无法进行紧固件的拆卸;

2)三者之间的联接与定位既要保证准确、可靠,又要便于拆卸和安装;

3)花瓣型面3脱出后,花瓣底部直径φD形成的通道尺寸小于锥筒段2的外径φA,如何保证锥筒段2处型面且确保其顺利脱出也成为型芯设计难点之一。

2 采取措施

1)针对该处结构距型腔开口1 000 mm,采用紧固件联接三个成型部件操作无法进行拆卸的难题,我们设计了长5 mm台阶进行圆周定位,端面进行轴向定位,即在锥筒段2成型件与圆筒段1、花瓣型面3成型件配合处设计5 mm外止口,圆筒段1、花瓣型面3成型件相应位置设计内台阶进行压紧与定位。为确保脱模时锥筒段2与花瓣型面3两者能顺利分开,配合台阶沿脱模方向设计1∶10拔模锥度。

2)针对锥筒段2直径φA大于花瓣型面3底径φD,锥筒段成型模具无法脱模的难题,将锥筒段2成型模具分两组设计,见图3。每组包括一件直块、一件斜块I和一件斜伞块II。脱模时先脱出直块,为此在直块上设计3°脱模斜角。斜块I、II和直块的包容直径均小于花瓣式形底径φD;考虑到操作距离较远,在分块的模具上设计螺纹孔用于辅助脱模。为防止锥筒段2分瓣造成装配时的固定不稳,锥筒段2内孔与花瓣型面3外圆配合定位。

图2 模具结构示意图

图3 锥筒段成型模分块结构图

图4

3)脱模原理:先将花瓣型面3成型模具沿直径大的轴线方向脱出,然后锥筒段2成型模具分块中的直块沿径向下滑至花瓣型面3成型模具形成的通道中心取出,然后依次脱出斜块I、II,最后脱出圆筒段1成型模具。

3 结语

所设计的模具结构满足了该处塑料型面的成型,三个成型部件之间通过台阶定位和压紧的方式确保了三者之间的联接可靠和定位准确,取代了传统紧固件联接的方式,解决了脱模时拆卸紧固件的困难和耗时。除此之外,锥筒段2成型模具的合理分块也确保了整套模具装配与脱模的可行性。

[1] 侯洪生,董国耀.机械工程图学[M].北京:科学出版社,2001.

[2] 许发樾.实用模具设计与制造手册[M].北京:机械工业出版社2005.