轧机支承辊吊具改造

2015-11-09陆启祥

陆启祥

(武钢集团鄂钢公司 冷轧薄板厂,湖北 鄂州 436002)

0 引言

冷轧轧机的支承辊需约半个月更换一次,现有的更换方法是采用4根钢丝绳上端挂在50 t天车的吊钩上,下端挂住插入支承辊的4根销子,起吊支承辊。

1 支承辊更换过程存在的问题

主要过程为:1)指挥天车将吊钩落下,将4根直径为φ32 mm钢丝绳的上端按次序挂到吊钩里,指挥天车行走至需吊装支承辊上部;2)搬运带有爬梯的操作平台靠在支承辊轴承座旁(插入插销的孔附近),通过人工将24.5 kg插销由升降平台搬至3 m高的带有爬梯的操作平台上,至少需要2人配合;3)将24.5 kg的插销用双手抬平,然后插入配合较紧的支承辊相应的孔中;4)4根钢丝绳套在相应的插销凹槽中。

安装新的支承辊回装时,使用带有爬梯的操作平台,从插销上取下钢丝绳,拔出插销,通过人工接住放置地面。一般每次需同时更换2根相同的轧机上支承辊,就是说以上所有动作还要重复一遍。

以上更换支承辊的过程存在以下问题和缺点:

1)劳动强度大,操作不便,体现在以下装插销及挂钢丝绳两个方面:a.装插销,首先将24.5 kg的插销通过人工从升降平台搬至3 m高的操作平台上,一般需要2人传递,并且需要边搬运边向上爬;然后将插销用双手抬平后插入配合较紧的支承辊相应的孔中。b.挂钢丝绳,需将4根直径较大φ32 mm钢丝绳的上端按次序挂到吊钩里,在将钢丝绳下端套到插销上时,需要从4根在空中摆动的钢丝绳中逐根分开,一般需多人配合,并有被钢丝绳头部细钢丝戳伤的隐患。起吊后4根钢丝绳会相互缠绕,4根插销的距离较远(横向2.52 m,纵向1.5 m),在往插销上挂时需多人分开,费时费力,完成这套程序需要有较大的体力,只有身体较强壮的男性职工才能胜任。

2)安全隐患较大,安全系数小,高度差较大(3m)、地面有油污(轧机区域不可避免的存在油污),非常容易打滑。

3)效率低,1个上支承辊装4根插销及挂钢丝绳的时间约需20 min。

2 改造方案

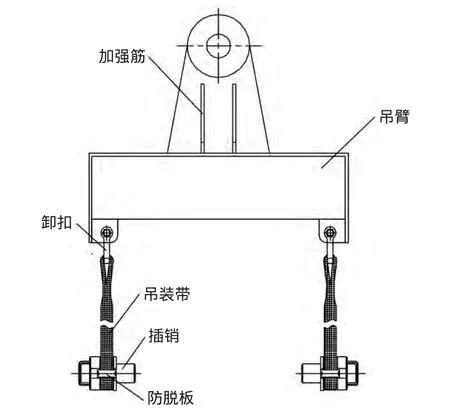

为解决上述问题而设计了一种吊具装置,利用该装置可以快速、高效地更换支撑辊。如图1、图2所示,该吊具装置主要包括吊装支架,吊装支架由横梁和吊臂组成,横梁两端焊接有吊臂,横梁为30 mm厚钢板焊接成的500×400 mm矩形空心梁,吊臂为20 mm钢板焊接而成的440×250 mm矩形空心臂,吊装支架的横梁上方固定有起吊轴销,横梁和起吊轴销之间焊接有立板,立板为钢板,厚度为40 mm,立板易变形处焊接加强筋,加强筋的厚度为20 mm;吊臂下端开有通孔,通孔内安装有卸扣,卸扣上安装有吊装带,卸扣和吊装带的数量为4个,吊装带下端安装有插销,插销穿过吊装带,吊装支架制作完成后必须保证卸扣安装的4个通孔之间的横向距离为1 500 mm及纵向距离为2 520 mm,这是保证插销准确插入支撑辊吊装孔的关键尺寸;如图3,插销为高强度锻件,材质为20Cr,在尺寸方面,必须保证插入部分φ125mm的长度为124mm,才能保证插入支承辊辊体的深度;为保证插销起吊后基本保持平衡,插销中部开有半圆形凹槽,半圆形凹槽的中心距插销头部应为186 mm,插销的后端固定有操作手柄,中部安装有防脱板;吊装带选择了单根载荷为12 t的吊装带,根据天车的起吊高度及现场试用,选择其有效长度为3 m的高强度纤维吊装带,对折安装后为1.5 m。

图1

图2

图3

本装置的组装及存放,按图将各种零部件进行装配,特别需要强调的是吊装带装配后不能有扭曲现象,吊起来后4根插销头部朝内(或者是4个操作手柄在外),其次是保证卸扣的螺母拧紧,开口销插入后头部分开,防脱板上的螺钉拧紧。并将此装置存放在专用的支架上保证吊带不会被割伤或被腐蚀。

本装置工作时,只需用天车大钩挂住起吊轴销,将整套装置吊至需起吊的支承辊上方,并将4根插销对好支承辊起吊孔,手握操作手柄将插销插入支承辊上的起吊孔,即可将支承辊吊走,当支承辊落到了平板车上,手握操作手柄将插销拔出即可,操作方便,安全省力,不再需要搬运插销。

3 优点及效果

该装置可以简单、快速、高效地更换支承辊,提高了人工效率;利用吊装支架和4个卸扣将4根吊装带分开,避免了吊装带脱落和相互缠绕的危险,同时天车运行到支承辊上方,4根吊装带吊着的插销就会落到支承辊上的插孔部位,只需要用人工向里推即可将插销安装到位;吊装带为高强度纤维,消除了原有钢丝绳僵硬、笨重、油污、会刺伤人等造成的操作不便。

2010年下半年投入使用至今,每月使用2次,至今已使用了近90余次,未更换任何备件材料,操作人员反映良好,说明此装置达到了设计要求,结构合理、质量可靠、操作简单、安全高效。