冲压模具半自动涂油机设计与生产节拍分析

2015-11-09王淑坤郭微黄富

王淑坤, 郭微, 黄富

(长春理工大学,长春 130022)

0 引言

随着自动化机械在零件大批量生产上的广泛应用,提高生产效率、减少节拍时间、降低刀具消耗和降低零件的加工成本成为用户急需解决的问题[1]。

多工位模具1600T生产线是将一个制件的多工序冲压生产集成起来的连续冲压生产线。它具有产能大、生产效率高等优点[2]。因此,它对冲压模具的要求也很高。其各个冲压工位的工件需要进行涂油,原始的手工涂油已经远远不能满足现代工业的发展,以机械代替人工进行涂油,使产品减少碰磕伤,把油料稀薄而均匀地喷涂到工件上,能大大节约涂油的成本,为用户减少了生产成本,实现了取料、涂油、送料为一体的自动流水生产线。在机械加工中,生产节拍是精益生产控制的重要环节,它能有效地防止生产过剩造成的浪费和生产过迟造成的分段供应不连续问题。

1 冲压模具半自动涂油机的结构设计

半自动涂油机,可用于多工位模具在1600T以上的生产线上,采用人工上料、自动涂油、自动送料。该设备为电动及气动联合控制,主要由托料装置、涂油传送装置、电气控制系统等部分构成,其三维模型如图1所示。机架由方型钢管及钢板焊接加工而成,底面安装带有万向的脚轮并能与地面锁定,另外还配置固定式可调地脚。当输送装置向前伸出时手动安装辅助支架,承载部分输送装置的重量。半自动涂油机采用电动缸、气缸、伺服电机、滚珠丝杠、直线导轨、直线轴承、PLC、触摸屏等先进元器件组合而成。具有外形美观、性能可靠、操作方便、维修简单的特点。电气控制系统由电控柜、PLC、触摸屏、低压电器等构成。

图1 冲压模具半自动涂油机

1.1 托料装置

托料装置安装在用户现有的转运车上,可以实现手动或自动两种控制方式;托料装置为提升托盘式结构,主要由底座、托料盘、上托板、双导柱及导套、滚珠丝杠及滚珠螺母、轴承及轴承座、减速电机、限位开关、光电对射开关、按钮等构成。

托料盘通过减速电机带动丝杠转动使之上升或下降,上升或下降至极限位置处装设行程开关,当托料盘上升或下降至极限位置时停止,起到限位保护作用。在手动状态下,按“上升”按钮及“下降”按钮,托料盘相应“上升”或“下降”。在自动状态下,通过光电对射开关的感应,由程序控制,托料盘上的料片在一个固定的水平面上,便于操作者取料,托料盘的“上升”或“下降”由控制器程序自动完成。

1.2 涂油装置

涂油传送装置实现料片的定位、上下面涂油、输送、托起等动作。主要由输送装置、涂油装置、顶料装置等构成。

1)输送装置。

输送装置安装在机架上面,中间设置2根直线导轨,输送装置沿直线导轨在输送料方向可手动滑动并由手动手柄锁定,目的是使涂油传送装置可移位,便于装入压机内。上下面涂油刷装置、顶料装置均安装在输送装置上;油槽装置安装在机架上面。

输送装置分为3个工位:上料工位、涂油工位、送料工位。上料工位为手工上料位,只有料片的定位及识别有无料片的接近开关;涂油工位包括上面涂油刷装置、下面涂油刷装置、油槽装置;送料工位为包括运输工位和顶料装置,将料片顶起后由压机机械手拿走。

2)涂油装置。

油箱底部固定连通注油管及油量调节阀;2个注油管分别连通上下2个带有孔的空心注油辊;油辊外套有涂油毛毡。下面涂油刷装置对料片下面进行自动涂油。能够实现滚油刷的料片到位上升→水平移动前行对料片上面涂油→下降至最低处→平移后退至料片左下方等待下一循环。

涂油装置由压力密闭油箱盛装油液,油面带有浮子及下限位报警,油箱在工作时油面上面通入正压压缩空气,使油面产生一个压力;油箱底部安装放油管固定连通注油管及油量调节阀。

3)顶料装置。

顶料装置实现在第二工位将料片由输送装置上顶起至1600T压机的机械手能够取到的高度。顶料装置由可调行程气缸、双导杆及滚珠导套、滑板、支柱、顶杆等构成。气动装置由气源处理三联件、电磁换向阀、气动管路、接头等构成。

2 半自动涂油上料机的生产节拍分析

生产节拍对任何一台涂油装置的生产线而言都是十分重要的参数,它能直观体现涂油机构在生产线上的生产能力,是工艺设计的重要依据[3]。对于冲压模具半自动涂油机,料片在涂料工艺链上的运行为连续式,而工人将料片放入夹紧位置和料片被顶出转接给机械手都为间歇运行,因此,通过电气开关信号设定有效地控制生产节拍是关键。图2所示为涂油上料机构工作流程图。

图2 涂油上料机构工作流程图

2.1 生产节拍控制方案一

2.1.1 料片进口处

开关设置说明(以下M0~M4均表示接地开关)如图3。M0为托盘将料片送至料片工作的指定高度;M2为上料工位的操作人员已将料片从托料装置放置指定工位;M4为完成料片的涂油工作。

图3 方案一料片进口开关位置示意图

动作说明(料片触碰开关位置时,用“ON”表示。料片脱离开关位置时,用“OFF”表示,以下类同):1)当 M0信号为“ON”,M2信号为“OFF”时,托料装置带动料片上升,上升到料片工作的指定高度;2)当M2信号为“ON”时,料片装夹结束;3)当 M2信号为“ON”,M4信号为“OFF”时,保持节距,待进入涂料区。

在正常运行状态下,设料片长度为s0,人工操作的速度为v2,皮带运行的速度是v1,定起料片的时间(包括上下位锁紧机构开启闭合时间)是t0,M0至M1距离为s1,M1至 M2距离为 s2,M2至 M3距离为 s3;M3至 M4距离为 s4。

若不考虑M4,则1个运行节拍过程(以托料装置升起为标志点):1#料片尾部运行脱离M2时,发信号给托料装置,2#料片上升到位(时间为t0);工人装夹至M2(时间为(s1+s2)/v2);转为传送带,直至2#料片尾部运行脱离M2(时间为s0/v1),发信号给托料装置,3#料片上升。由此,1个运行节拍结束。

节拍 T1=t0+(s1+s2)/v2+s0/v1。

设定一个开关M4,保证料片之间的间距不小于1个工艺要求间距。

2.1.2 料片出口处

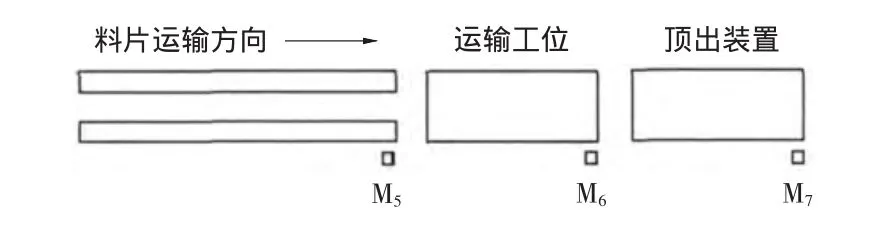

开关说明如图4。M5为料片将进入运输工位;M6为料片进入顶出工位;M7为料片被顶出指定高度由机械手转接下一个工位。

图4 方案一料片出口开关位置示意图

在正常运行状态下,1#料片头部运行至M5时,料片的涂料工作已经结束,M5到M6的距离为s0/2,M6到M7的距离为s0/2,当料片的头部接触到M7时,等待M2的信号发给顶出装置,顶出装置将料片传给机械手。1个运行节拍结束,如期间无发生占位停车,则出口节拍与进口相同。

2.2 生产节拍方案二

2.2.1 进口处

为满足生产节拍的要求,在原有的开关布置基础上,改进方案如图5。

图5 方案二料片出口开关位置示意图

开关说明:M0为托盘将料片送至料片工作的指定高度;M1为开始装夹;M2为上料工位的操作人员已将料片从托料装置放置指定工位;M3为进入涂料区;M4为完成料片的涂油工作。

动作说明:1)当 M1信号为“OFF”时,升降机上升,在上位等待进入滚床。2)当 M1、M2信号为“OFF”时,托料装置上升。3)当 M1、M2信号为“ON”时,托料装置停止上升。4)当 M1、M2信号为“ON”,M3信号为“ON”时,操作工人将料片装夹。5)当 M1、M2、M3信号为“ON”,M4信号为“OFF”时,保持工艺要求节距,料片进行涂油。

正常运行状态下,若不考虑M4,则1个运行节拍过程(以托料装置升起为标志点):1#料片尾部运行脱离M1时,发信号给托料装置,2#料片上升到位(时间为t0);工人装夹至M3(时间为(s1+s2+s3)/v2);转为传送带,直至2#料片尾部运行脱离M1(时间为(s0-s2-s3)/v1),发信号给托料装置,3#料片上升。由此,一个运行节拍结束。

节拍:T2=t0+(s1+s2+s3)/v2+(s0-s2-s3)/v1=T1+s3/v2-(s2+s3)/v1。

设定一个开关M4,保证料片之间的间距不小于1个工艺要求间距。

2.2.2 出口处

开关说明如图6。M5为料片将进入运输工位;M6为料片进入顶出工位;M7为料片被顶出指定高度由机械手转接下一个工位。

图6 方案二料片出口开关位置示意图

在正常运行状态下,1#料片头部运行至M5时,料片的涂料工作已经结束,M5到M6的距离为s0/2,M6到M7的距离为s0/2,当料片的头部接触到M7时,等待M1的信号发给顶出装置,顶出装置将料片传给机械手。1个运行节拍结束,如期间无发生占位停车,则出口节拍与进口相同。

2.3 两种生产节拍的对比分析

设定 s0=600 mm,s1=650 mm,s2=s3=50 mm,v1=0.15 m/s,v2=0.8 m/s,t0=0.1 s,则有:

改进前,T1=t0+(s1+s2)/v2+s0/v1=0.1+(0.65+0.05)÷0.8+0.6÷0.15=4.975 s;

改进后,T2=t0+(s1+s2+s3)/v2+(s0-s2-s3)/v1=0.1+(0.65+0.05+0.05)÷0.8+(0.6-0.05-0.05)÷0.15=0.1+0.937 5+3.333=4.37 s。

则 ΔT=(s2+s3)/v1-s3/v2=(0.05+0.05)÷0.15-0.05÷0.8=0.604 s。

改进前后的生产节拍比较见表1。

表1 改进前后生产节拍比较

在对冲压模具半自动涂油机节拍调整后,节距=生产节拍×链速(m/min),由于涂料上料片排列节距减小,引起链条负荷增大[4],需重新对链条强度和驱动电机负载能力进行核算,计算结果表明:改进后以上两项均在原设计范围内(此计算过程在此不作具体展开)。故无需对链条进行调整。另外,方案二涂油时间=涂油长度/链速[5],由于双链速度未变,涂油未变,故涂油时间不变。

3 结论

通过上述案例分析,在基本不调整原有涂油时间、电器配置、机械结构的情况下,为缩短生产线节拍,提出2套解决方案,并分别对其方案进行分析。建立了生产线节拍计算的方程,合理调整元器件开关位置和数量,实验结果表明,方案二可以有效地缩短生产节拍,提高了整条生产线的效率,对工程上类似问题的解决具有一定的参考价值。

[1] 王锡春.涂装车间设计手册[M].北京:化学工业出版社,2008.

[2] 王锡春,祝南章.滑橇输送机系统在汽车涂装中的应用[J].现代涂料与涂装,2005(1):61-64

[3] 马向凯,武京斌,闫润娟,等.基于理论的涂装同步工程研究及应用[J].上海涂料,2010(3):37-39.

[4] 何章翔.油漆车身橘皮控制研究[J].现代涂料与涂装,2011(4):41-43,49.

[4] 王锡春.谈工业涂装降低 VOC和节能减排[J].中国涂料,2008,23(4):54-57.