基于FLUENT对自动配料除尘装置的优化设计

2015-11-09李娟张琰白俊武席娜

李娟, 张琰, 白俊武, 席娜

(中钞油墨有限公司,上海201315)

0 引言

随着技术提升,配料作为油墨生产的第一道工序,由于其自动化程度较低、投料不便、除尘效果不佳、控制系统可靠性不高等等问题,已然成为影响提高整个生产效率的瓶颈。为了解决这一问题,中钞油墨有限公司决定新建一条自动配料生产线,本文旨在通过流体模拟软件FLUENT,对新建配料生产线中除尘装置进行流场模拟,对比不同粒径粉料颗粒在除尘系统中的运动轨迹,验证新除尘装置设计的可行性。

1 数值模拟模型的选取

在流体力学中我们所用的数学模型是连续介质。连续介质是假设流体分子之间的距离(即流体分子运动的平均自由程)相对于流体力学问题中的任何宏观物理尺度非常小,我们就可以选择这样的流体微团,在宏观上足够小,微观上足够大(包含足够多的流体分子),因此所有(微积分中的)数学模型的过程都是有意义的[1]。

FLUENT软件通过数值模拟,可以得到极其复杂问题的流场内各个位置上基本物理量的分布,以及这些物理量随时间的变化情况,可以据此算出其它相关物理量[2]。本论文采用FLUENT进行模拟计算,得出除尘装置的速度分布、压力分布及颗粒运行轨迹图[3]。

本文所建立的除尘装置的模型具有不规则的几何边界,其中的气体流动状态为湍流[4]。计算机技术的发展促进了湍流流动数值求解方法的进步,根据对湍流求解主要思想的不同大致可以分为直接数值模拟、雷诺时均模拟和大涡模拟。根据实验研究以及实际工程的应用情况,雷诺时均方程中的双方程k-ε模型是工程中适用性最强,也是最有实用价值的一类湍流模型。因此,本文所选定的计算模型为 k-ε 模型[5]。

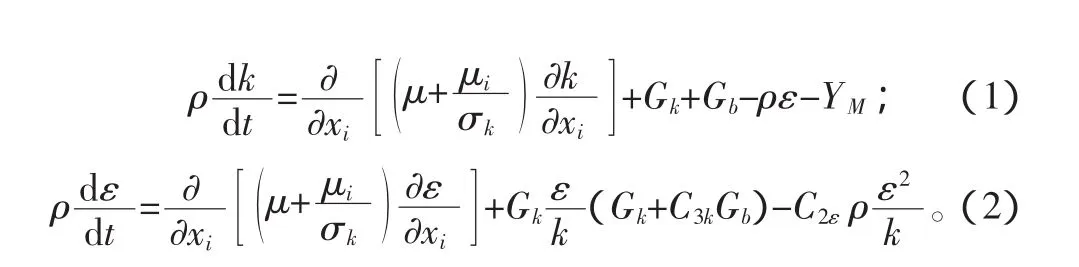

标准k-ε模型需要求解湍动能k及其耗散率ε方程。湍动能输运方程是通过精确的方程推导得到的,但耗散率方程是通过物理推理,数学上模拟相似原形方程得到的。该模型假设湍动为完全湍流,分子黏性的影响可以忽略。标准k-ε模型的湍动能k及其耗散率ε方程为如下形式[6]:

式中:Gk表示由于平均速度梯度引起的湍动能产生,Gb表示由于浮力影响引起的湍动能产生;YM表示可压缩湍流脉动膨胀对总的耗散率的影响。在FLUENT中作为默认值常数,C1ε=1.44,C2ε=1.92,C3ε=0.09,湍动能 k 与耗散率ε的湍流普朗特数分别为σk=1.0,σε=1.3。湍流黏性系数μi=ρCμε2/k。

2 除尘系统数值模拟研究

本论文研究的新型自动配料装置中的除尘系统由除尘罩和接料桶两部分组成。首先对除尘罩的空气流场进行模拟,以了解除尘罩本身的特性。

2.1 除尘罩空气流场模拟

1)除尘罩的模型建立。根据除尘罩的实际尺寸建立模型如图1所示,对其进行网格划分,整个网格数量为370 961个,如图2所示。

2)设置除尘罩的边界条件。实际的操作工况中物料从除尘罩上部的进料口进料,下部出料至料桶,右边的管路是抽风装置,对其中飞溅的灰尘进行回收。物料的进料方式采用螺旋推进器,因此物料的进料速度为螺旋推进器的加料速度(考虑重力影响),螺旋推进器的加料速度为0.109 m/s,螺旋推进器的出口到除尘罩的进料口有大约500 mm的垂直距离。根据能量守恒方程进行换算:

根据换算得出除尘罩进料口的加料速度为3.132 m/s。下部出料口和料桶中间有8 mm的空隙,因此,下部出料口和大气连通。右边的抽风装置经测定风速为27.1 m/s,根据伯努利方程

对其进行换算得出该风速下的压力为450 Pa(表压)。

设置模型的边界条件如下:a.进口设置速度入口,速度为3.132 m/s;b.下出口设置压力出口,因和大气连通,设置表压为0 Pa;c.右出口设置压力出口,因右侧为抽气装置,设置其为负压,表压为-450 Pa。

3)对模型进行求解并显示结果。选择k-ε模型进行求解,设定求解过程为定常、不可压缩。对其进行迭代计算,残差监控曲线可收敛于10-5,各项指标均趋于稳定,可知计算结果正确。

根据计算结果截取不同截面的空气流场进行结果显示,如图3~图6所示。建模的坐标原点位于除尘罩下边缘圆盘的中心,分别截取 x=0、x=300、y=0、z=40处截面的速度矢量进行结果显示。图中不同的速度值用不同颜色表示。箭头的方向代表气体流动方向,箭头长短代表速度的大小。

由图3可知,x=0截面平行于负压出口边界并距离边界面800 mm,又由于中间有挡料板的遮挡,x=0截面的速度值较小,气体流动方向如图3所示。x=300截面靠近吸风管路的进风口,从图4可以看出此截面速度值有所增加,在靠近吸风管,截面的下部位置,速度增大,可达到5~6 m/s左右。y=0截面显示了整个除尘罩垂直剖面的流场情况,在除尘罩内部,速度矢量箭头较短,速度值很小,在吸风管路中速度逐渐增大,在出口处达到最大26 m/s左右,如图5所示。z=40截面是除尘罩下边缘以上包括挡风板的横向截面,由图6可以看出,由于挡风板的原因,挡风板前端的气体流速较小,在环形挡风板两端靠近吸风口的地方,速度逐渐加大,在挡风板后部两端气流交汇的地方受到气流影响,气体流速有所降低。由整个气体的流场可知,除尘罩下端的除尘风力较小。

2.2 除尘系统空气流场模拟

1)除尘系统模型建立和边界条件设置。由于实际使用过程中,除尘罩的下部有加料桶,其整个气体流动状态受到影响,因此要对整个除尘系统的流场分布进行重新计算。加入料桶后,建立模型如图7所示,并对其进行网格划分,总的网格数量为712 264个,划分网格如图8所示。边界条件设置除过下边界的压力出口面更改为除尘罩和接料桶之间的环形曲面以外,其余边界条件均和除尘罩的设置相同。

图7 除尘系统模型

图8 除尘系统网格划分

图9 y=0截面的压力云图

2)对模型进行求解并显示结果。求解模型选择及所有边界条件设置均和除尘罩相同,迭代计算收敛,根据计算结果对整个除尘系统的压力分布进行显示,选取y=0截面,如图9,对应左边的压力色标,可知整个压力分布在抽风管路上均为负压,且逐渐递减,在出口边界处负压达下,至料桶底部后气体方向发生变化,反向向上流动,由于吸力作用,除尘罩中两边的气体流动状态较明显。在离抽风口较近的地方x=300处截取平行截面进行显示,由于此截面离开加料口,靠近抽风口,受下料速度影响较小,而受抽风负压影响较大,桶内部气流向下的流速较小,上部的除尘罩中气体流速加大,流动性明显。y=0截面是整个系统的截面图,速度矢量图可以显示整个加料过程中气体的流动状态,进料的气流先到达底部,随后会有回旋向上流动,加料的气流会受右侧抽风的影响,向右侧偏移。同样截取z=40即除尘罩内部截面进行显示,受到下料速度及下部桶体的影响,气体流速会加大,除尘罩内气体流动明显,在挡风板前段流速降低,挡风板后部和单独模拟除尘罩时流场一致。最后分别对比z=0截面(除尘罩下边缘)和z=-5截面(除尘罩和桶之间的空气流场)进行显示,可知在z=0截面比远到最大-450 Pa,除尘罩和接料桶之间有一段和大气连通,因此这两部分的压力接近大气压为正压分布。

为了观测气流流场,分别选取 x=0、x=300、y=0、z=40、z=0、z=-5截面的速度矢量进行显示,如图10~图15所示。

由图10~图15可知,加入接料桶以后,x=0即桶中心距离抽风口800 mm的平行截面,其流场发生了变化,由于受下料速度的影响,气体以较大的速度从中心处先向离除尘罩的z=-5截面空气流动速度较大,流动性明显。

图12 y=0截面流场速度矢量图

图10 x=0截面流场速度矢量图

图13 z=40截面流场速度矢量图

图11 x=300截面流场速度矢量图

图14 z=0截面流场速度矢量图

图15 z=-5截面流场速度矢量图

3 物料颗粒运动轨迹仿真

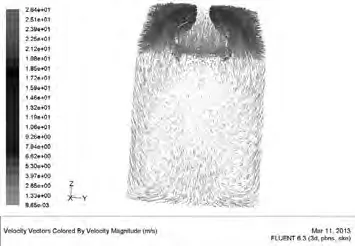

实际生产中,进入除尘罩的为固体状的物料,由于物料的颗粒度很细,一般在微米级,本文取其中一种X作为研究对象,可知X的颗粒粒径为5μm,密度为1430kg/m3,将粉料颗粒加入到除尘系统的空气模型中,给定从加料口进入的速度为3.132 m/s,最后的仿真结果如图16、图17所示。

图16 颗粒运动轨迹正视图

图17 颗粒运动轨迹上视图

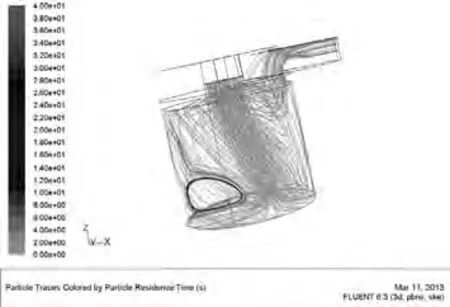

图中显示的是颗粒在整个系统内的运动轨迹,颜色代表其在内部的停留时间,从图中可以看出,一部分颗粒进入桶内到达底部后会产生回流,向上反向运动,最终因为抽风管的负压,返到上部的粉状颗粒会被吸走。该轨迹图是在假设所有颗粒均匀分布,下料过程中颗粒粒径均为5 μm的情况下得出的,由轨迹图可知,有大部分的颗粒会被吸走,在实际生产过程中,由于下料前物料会先进入储料罐,后经螺旋推进器输送到加料口处,经堆积、挤压后大部分的颗粒会粘合在一起,形成较大粒径的颗粒,本文也分别对100 μm和1 mm粒径的颗粒运行轨迹进行了模拟,结果如图18、图19所示。

图18 100 μm颗粒运行轨迹

图19 1 mm颗粒运行轨迹图

由图18和图19可知,当粒径达到100 μm级时,只有少数的颗粒会被吸收,大部分物料都留在料桶内,颗粒直径增大至1 mm级时,所有的物料都不会被吸收。实际生产过程中,物料的颗粒直径可能会达到100 μm级以上,因此,该套除尘装置在保证加料量的同时,能对飞溅到上桶边的细小颗粒进行很好的回收。由于除尘罩下端面和料桶上端面之间的区间和大气连通,这一部分的物料颗粒不能得到回收,就会飞落到空气中,落到地面上,造成工作环境恶劣,通过选取不同大小的颗粒进行重复模拟试验,最终得出,此套装置可以对飞至上桶边,小于30 μm级的物料颗粒进行很好的吸收。经过以上结论,证明该套装置除尘效果显著。

4 结论

本文通过对除尘罩和除尘系统的流场进行仿真模拟,最终得出颗粒在其中的运动轨迹,观测除尘装置的除尘效果,得出以下结论:1)根据模拟结果可知,影响除尘效果的变量有加料速度、抽风的负压和颗粒的大小。2)实际生产加料时,大部分颗粒由于挤压会粘合在一起,形成较大粒径的颗粒。根据模拟结果,可知该套装置可以对一小部分粒径为100 μm级的颗粒进行回收,而当粒径达到1 mm级时,就不会被吸收。通过多次试验,得出新的除尘系统可以对运动到料桶的上边缘,且粒径小于30 μm的所有颗粒进行很好的收集。

通过FLUENT的流场模拟,证明新的除尘装置除尘效果更佳,结合实际生产,地面可见粉尘明显减少。可通过改变操作参数,模拟出不同情况的除尘效果,并通过确定合理的操作参数,给出一个最佳操作工况。

[1] 江帆.FLUENT高级应用与实例分析[M].北京:清华大学出版社,2008.

[2] 郭亚琦.旋风除尘器三维流场及结构改进的数值研究[D].上海:上海师范大学,2010:33-35.

[3] 路艳斌.基于Fluent软件对旋风除尘器内天然气的压力、温度分布分析[D].东营:中国石油大学(华东),2009:3-5.

[4] 牟春宇.基于CFD的旋风除尘器分离效率的数值模型研究[D].无锡:江南大学,2008:43-46.

[5] 李志峰.离心泵启动过程瞬态流动的数值模拟和实验研究[D].杭州:浙江大学,2009:15-16.

[6] 张海红.旋风分离器流场与分离性能的数值模拟研究[D].郑州:郑州大学,2004:20-22.