西门子系统刀具补偿功能的应用研究

2015-11-09毛云秀

毛云秀

(沈阳工程学院机械学院,沈阳110136)

0 引言

刀具补偿功能是数控机床中非常重要的一项功能,它的出现使复杂的刀具轨迹计算成为历史,使外形复杂、高精度的零件加工成为可能。现代数控系统都具备刀具补偿功能,这使得零件的编程和加工变得更加简单、方便。

在实际生产中,比较常用的刀具补偿功能有刀具半径补偿、刀具长度补偿。本文以SINUMERIK 802D数控系统为例探讨数控铣床的刀具补偿功能。

1 刀具补偿功能

1.1 刀具半径补偿

1)刀具半径补偿的作用。在数控铣床加工中都是按照图纸给出的零件轮廓尺寸进行编程的,即是将刀具视为一个点。如果按此加工零件,实际加工出的零件轮廓尺寸会与图纸标注尺寸相差一个半径值。出现这种情况的原因是轮廓加工时刀具圆柱表面的主切削刃(周刃)在切削,而数控机床的坐标是以刀具径向中心为基准的。刀具半径补偿的作用就是将零件轮廓轨迹转换为刀具中心轨迹。

2)刀具半径补偿指令代码。在数控铣床中默认的加工平面为X、Y平面(G17),实际生产中,零件的尺寸被称为长度、宽度和深度。在X、Y平面中,X对应长度,Y对应宽度,Z对应深度。

G00/G01 G40 X…Y… ;取消刀具半径补偿

G00/G01 G41 X…Y…D… ;刀具半径左补偿

G00/G01 G42 X…Y…D… ;刀具半径右补偿

从上述指令可以看出,刀具半径补偿功能只能跟在直线运动指令(G00/G01)的后面,而不能跟在圆弧插补指令(G02/G03)的后面。在X、Y平面下,刀具半径补偿只有加在X、Y轴上才有效,而加在Z轴上无效。

3)刀具半径左、右补偿的判定方法。在实际生产中,刀具半径左、右补偿最简单的判定方法就是看刀具中心在加工路线的哪一侧。如果刀具中心在加工路线的左侧即为左补偿G41,如图1(a)所示;右侧则为右补偿G42,如图 1(b)所示。

图1 刀具半径左、右补偿的判定

4)刀具半径补偿值。刀具半径补偿值是由刀具补偿号D决定的。在西门子系统中,一把刀具最多可设定9个不同的补偿数据,即D1~D9。功能键“OFFSET PARAM”下的“刀具表”即为刀具补偿号D的设定界面,“半径”一栏中的数据即为刀具半径补偿值,如图2所示。

图2 刀具补偿号D的设定界面

1.2 刀具长度补偿

1)刀具长度补偿的概念。在数控铣床编程中,我们一般设定毛坯的上表面或下表面作为Z轴的编程零点。由于在加工中刀具会产生磨损,这就会造成刀位点与编程零点不一致,从而导致零件加工深度尺寸与图纸标注不符。利用刀具长度补偿功能,可假想出与原刀具相同长度的刀具,从而不必对零件重新编程,即可对零件深度尺寸进行准确控制。

2)刀具长度补偿值。在西门子系统中,刀具长度补偿值也与刀具补偿号D有关。如图2所示的设定界面中,“长度1”、“长度2”一栏中的数据即为刀具长度补偿值。刀具调用后,刀具长度补偿值立即生效,而无需额外G代码。

2 刀具补偿功能在数控铣床中的应用

1)利用刀具半径补偿功能可完成零件轮廓外余量的分次铣削。数控铣床加工中,如果轮廓外余量较大,可给定不同的刀具半径补偿值来完成分次铣削,而无须额外编制程序。

2)利用刀具半径补偿功能可实现零件轮廓的粗、精加工及精度控制。数控铣床加工中,为了保证加工质量,零件都需进行粗、精加工。假定刀具实际半径值为d,精加工双边余量为Δ,粗加工后实际测量尺寸与标注尺寸的差值为e。粗、精加工补偿值的确定方法如下:

a.粗加工时,刀具半径补偿值为d+Δ;b.精加工时,标注尺寸精度要求不高时,刀具半径补偿值为d;c.精加工时,标注尺寸精度要求较高时,刀具半径补偿值不能为d。粗加工结束后,理论上Δ=e,实际上由于刀具让刀、磨损等因素会造成e≠Δ,此时刀具半径补偿值为d-e+Δ。

3)利用刀具长度补偿功能控制零件深度尺寸的精度。对于深度尺寸精度要求较高的零件,可在粗加工时利用刀具长度补偿功能在深度方向留余量Δ,精加工时根据标注尺寸减去实际测量尺寸的差值k确定新的长度补偿值为k-Δ。

3 刀具补偿功能的实践举例

加工如图3所示零件,材料为45钢。选用φ12 mm立铣刀加工。

图3 零件图

1)零件工艺分析。零件轮廓尺寸为88±0.03 mm,表面粗糙度Ra3.2,深度尺寸为3+0.060mm,表面粗糙度Ra3.2。轮廓尺寸、深度尺寸和表面粗糙度要求较高,加工时采用粗、精加工方式进行。粗加工时双边余量为1 mm,深度尺寸余量0.5 mm。工件坐标系零点选择在毛坯中心,Z向零点为毛坯上表面。

2)零件加工程序。零件的加工程序及释义如下:

N01 G17 G90 G54 T1 M03 S500;技术参数定义

N02 G00 Z20;抬刀到安全高度

N03 G41 X-44 Y-60 D1;左补偿至起刀点

N04 G01 Z-3 F30;轮廓外下刀

N05 Y-12;开始做轮廓

N06 G03 X-44 Y12 CR=12

N07 G01 X-44 Y44 RND=6

N08 X-12

N09 G03 X12 Y44 CR=12

N10 G01 X44 Y44 RND=6

N11 Y12

N12 G03 X44 Y-12 CR=12

N13 G01 X44 Y-44 RND=6

N14 X12

N15 G03 X-12 Y-44 CR=12

N16 G01 X-44 Y-44 RND=6

N17 Y0;轮廓结束

N18 G00 Z20;抬刀

N19 G40 X0 Y0;取消刀补

N20 M30

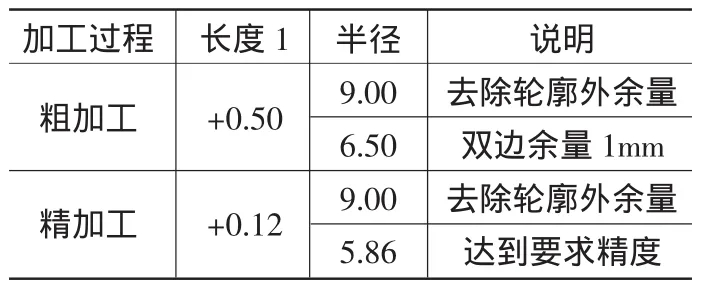

3)刀具补偿值设定。刀具补偿值在图2所示的设定界面里输入,零件加工中所使用的具体补偿值如表2所示。粗加工后实测零件深度尺寸为2.62 mm,轮廓尺寸为89.14 mm。

表1 零件加工刀具补偿值mm

4 结论

在实际生产中,通过正确、合理地使用刀具补偿功能,可以在不改变原有程序的基础上,实现轮廓外余量的分次铣削、零件的粗、精加工以及尺寸精度的控制,极大地简化了程序编制过程,降低了操作人员的劳动强度,提高了零件的生产效率,具有非常重要的实际意义。

[1] 吴胜强.如何正确使用刀具半径补偿功能[J].机械设计与制造,2008(1):134-135.

[2] 西门子股份公司.SINUMERIK 802D数控铣床操作编程手册[M].北京:西门子(中国)有限公司,2002.

[3] 王叶萍.刀具半径补偿在数控铣床上的应用[J].机械与电子,2006(7):78-79.

[4] 赵德斌.刀具补偿在数控编程中的应用[J].数控加工技术,2008(9):59-61.

[5] 苗志毅,唐志祥,冯金广.数控铣床和加工中心刀具补偿功能的应用[J].机械研究与应用,2008(8):36-40.