基于C35结构钢的汽车活塞半固态成型工艺研究*

2015-11-08陶婵偲李刘合

陶婵偲,李刘合

(北京航空航天大学 机械工程及自动化学院,北京100191)

20世纪70年代初,麻省理工学院的Spencer等学者发明了半固态加工(semi-solid manufacturing,简称SSM)方法[1-2],该方法是固液混合物的加工成型,因此与铸造工艺相比,SSM的加工温度低,减少了气体卷入和凝固收缩,成型效率更高;同时,与传统锻造相比,SSM具有变形抗力小、材料利用率高和加工周期短等优点[3-6]。基于这些优点,半固态技术越来越多地被应用在汽车零部件(如刹车制动缸和轮毂等)的生产中[7-9]。汽车活塞作为汽车的关键部件,出于减重的需求,大多采用铝合金材质。法国ENSAM工程师学校工业工程与机械制造实验室的E.Becker提出,如果能够利用半固态方法成型薄壁结构的钢质活塞,有可能在减小质量的前提下得到比铝材更好的强度,并对此进行了一系列的研究[10]。有关研究结果表明,用钢材半固态锻造工艺可以成型汽车活塞并且具有更高的强度,但是关于活塞成型后的压应力以及活塞圆角大小和裙部厚度对活塞成型的影响等方面的研究尚不够详细;所以,本文提出采用有限元模拟方法,开展成型后压应力的分析以及活塞大小、裙部厚度对成型影响的研究,主要目的是通过模拟仿真的方法,比较半固态成型与传统锻造成型对于汽车活塞成型后压应力的影响,并着重研究了活塞圆角大小对成型的影响以及不同裙部厚度的活塞成型工艺。

1 模拟条件

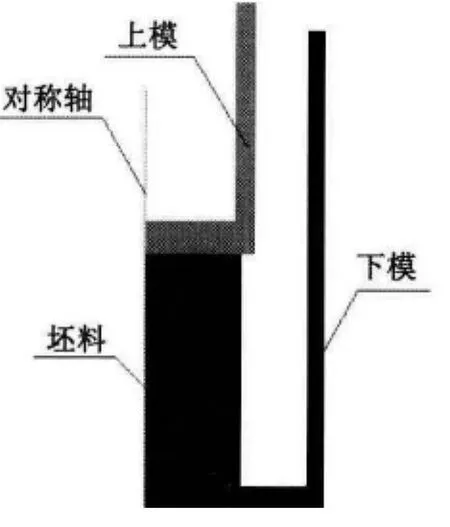

本文选用有限元分析软件Forge,对半固态锻造和传统锻造方法进行了成型后压应力的差异比较,Forge软件是法国TRANSVALOR公司开发的一款适用于锻造、轧制和半固态等多种成型过程数值模拟的有限元仿真软件。坯料均选用C35号钢,坯料尺寸为φ80mm×50mm;压力机选用液压式压力机,最大压力为200t,最大行程设置为50mm,选用水+石墨的润滑方式;锻造温度取1 200℃,半固态成型温度取1 400℃。考虑到活塞的圆柱形对称结构特点,建立二维柱坐标模型进行成型模拟,以压缩运算工作量,减少运算时间。活塞成型的二维柱坐标模型如图1所示。

图1 活塞成型的二维柱坐标模型图

2 结果和讨论

2.1 锻造与半固态结果对

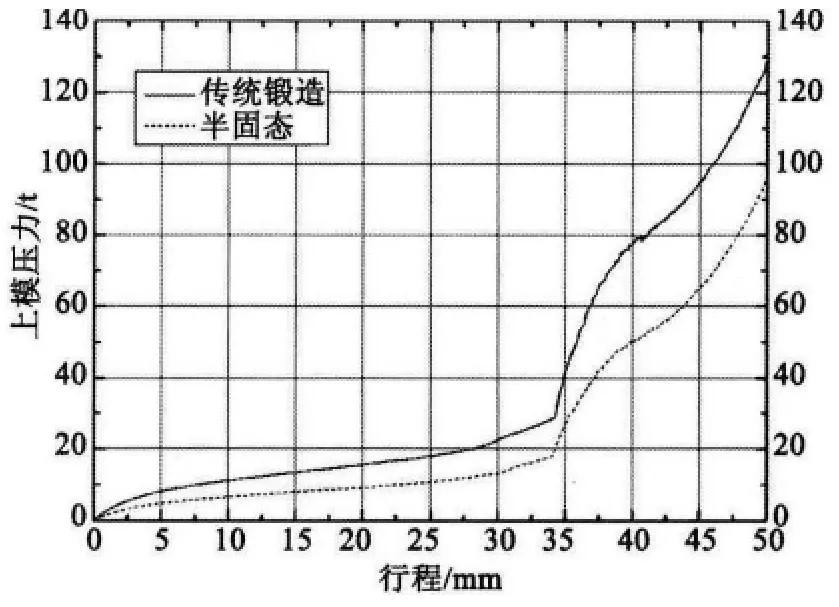

在相同的试验条件下,分别用锻造和半固态的方法进行活塞成型模拟。成型结束瞬间的坯料压应力分布如图2所示,其中图2a所示为传统锻造胚料成型后压应力的分布结果,图2b所示为半固态锻造的压应力分布结果。从图2可以看出,结束瞬间半固态成型的坯料压应力分布相对较为均匀,最大应力约为440MPa;而传统锻造产生的压应力分布较不均匀,最大应力约为623MPa。成型过程中的上模压力变化如图3所示,锻造成型和半固态成型的上模压力均随着上模行程的加大而增大,但半固态成型过程的上模压力相对较小。成型结束瞬间半固态的上模最大压力约为95t,而传统锻造的上模最大压力约为128t。2种方法在坯料压应力和上模压力方面的差异主要是由于半固态成型的工作温度相对较高(1 400℃),接近坯料的熔化温度,坯料中增加的液态含量使坯料的流动性增强;因此,在同样的试验条件下,半固态成型所需的上模压力较小,成型后的压应力也相对较小,同时压应力分布较均匀,这会减少冷却后的活塞的残余内应力,改善残余内应力的分布,使半固态成型的活塞具备更高的强度。

图2 坯料成型后压应力对比图

图3 锻造与半固态上模压力变化对比图

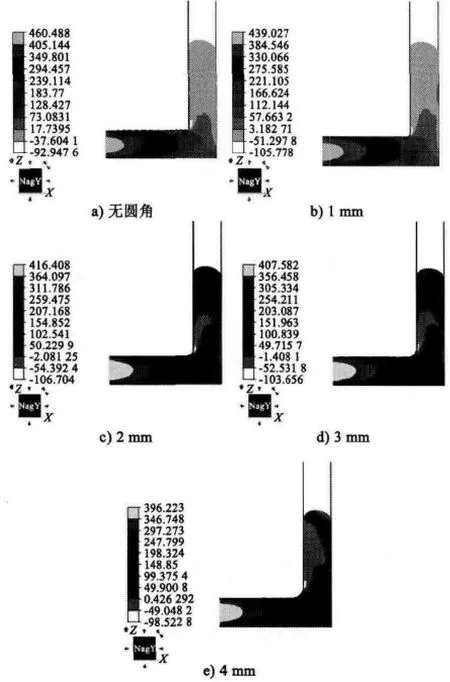

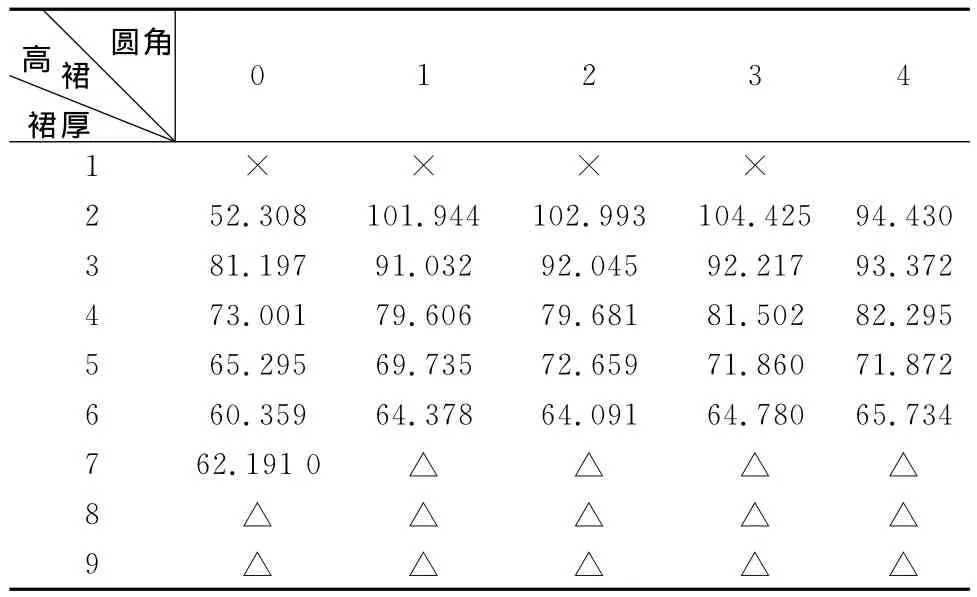

2.2 活塞圆角对半固态成型工艺的影响

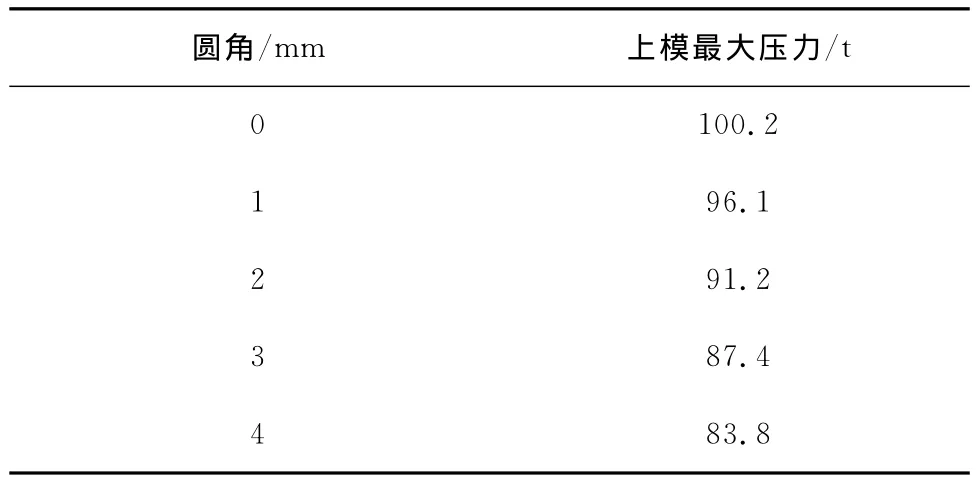

为了研究不同加工尺寸,即活塞圆角和活塞裙部厚度等对半固态成型工艺的影响,本文通过改变模型的几何参数进行了多组模拟对比。通过模拟发现,在半固态成型中,在活塞是否有圆角或不同大小圆角的条件下,活塞的成型结果有较为明显的差异;因此,本文进行了圆角对活塞半固态成型影响的工艺研究。不同圆角条件下活塞半固态成型结束瞬间的坯料压应力仿真结果如图4所示,分别为活塞圆角为0、1、2、3和4 mm时的应力分布结果。从图4可以看出,无圆角时压应力分布最不均匀,最大应力接近500MPa,随着圆角依次增大,应力分布趋于均匀,最大应力也逐渐减小,当圆角为4mm时,最大压应力约为400MPa。不同圆角条件上模具的最大压力见表1,无圆角时压力最大,约为100.2t,最大压力随圆角的增加相应减小;当圆角为4mm时,最大压力约为83.8t,其趋势与其坯料成型压应力变化趋势相对应。由于半固态成型过程中坯料处于半熔化状态,坯料由上模具底部向侧壁转移过程中,模具边缘对其形成了一定的阻挡效应,其圆角越大,阻挡效应越小,越利于坯料的流动。此时活塞的成型后压应力相对较小,应力分布较均匀,最终产品的残余内应力也会相应降低。

图4 不同圆角下坯料压应力分布图

表1 不同圆角条件下半固态成型上模压力

2.3 活塞裙部厚度对半固态成型工艺的影响

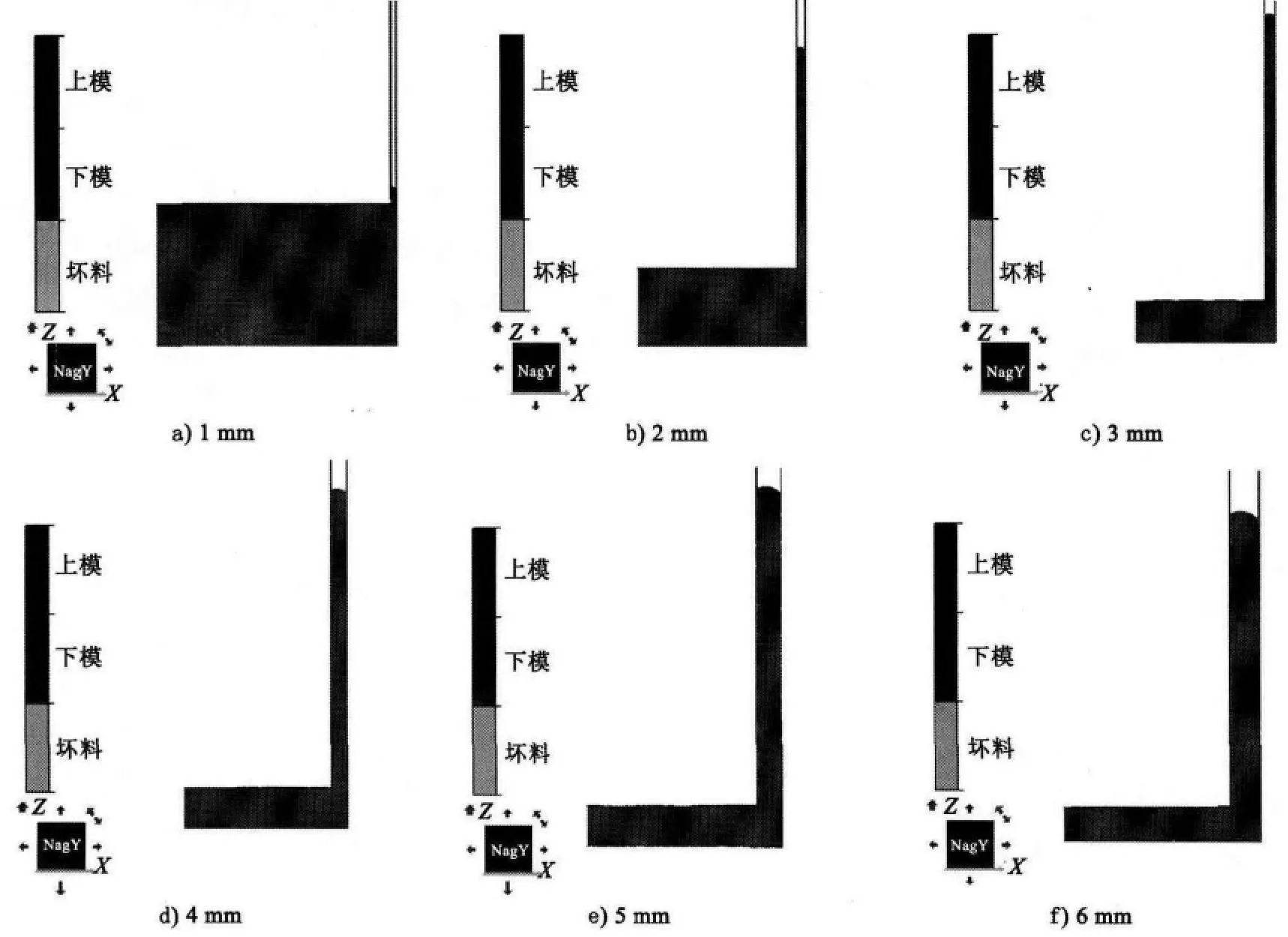

作为活塞设计的重要参数,裙部厚度对活塞的成型工艺会产生一定的影响。无圆角条件下,不同裙部厚度对应的活塞成型图如图5所示,裙部厚度为1mm时,成型结束后裙部高度过低,表明成型失败;裙部厚度为2~6mm时,裙部高度足够高,成型结果良好;裙部厚度为7~9mm时,裙部高度足够高,但是活塞出现明显的成型缺陷。

图5 不同裙部厚度下活塞成型图

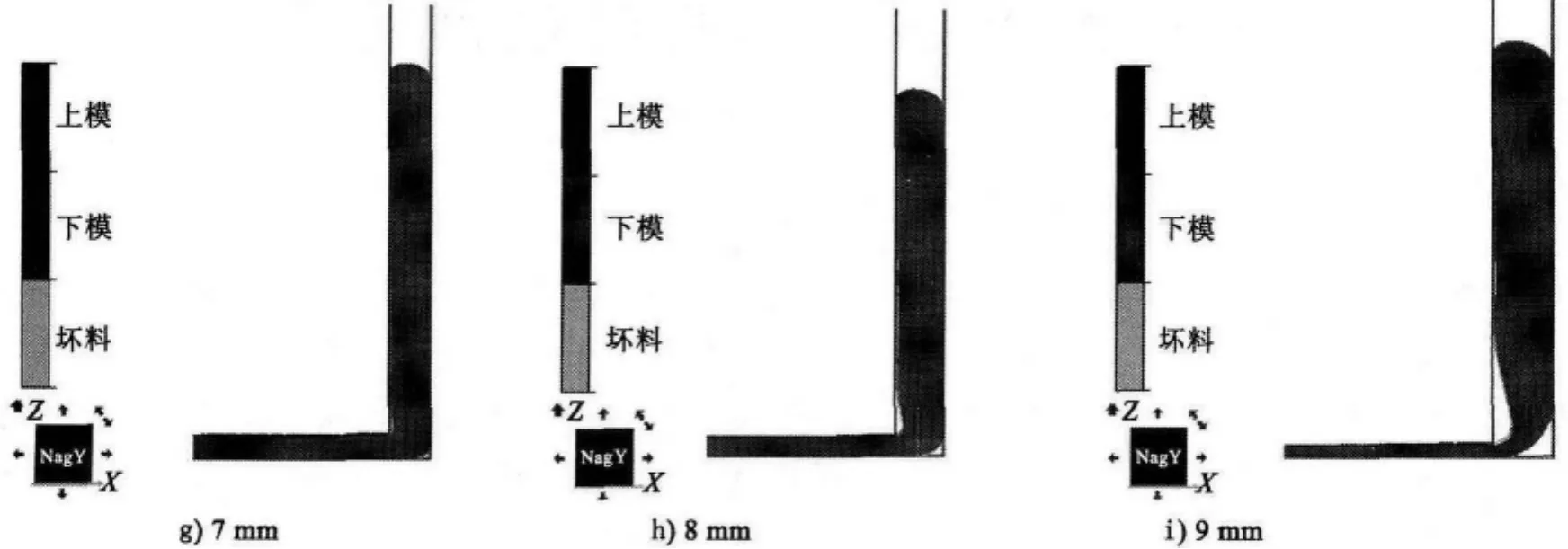

当裙部厚度过小时,由于坯料的流动路径过窄,无法正常通过上、下模之间的间隙,从而成型困难;当裙部厚度过大时,造成活塞的成型缺陷可能有各种原因,有可能是因为上模无圆角,导致材料无法流动填充完整。为了确认这一因素的实际作用效果,进一步研究了不同圆角下裙部厚度对成型结果的影响,圆角分别为0、1、2、3和4mm时不同裙部厚度的成型结果见表2。结果显示,不同圆角情况下,当裙部厚度>6mm时,活塞均会出现成型缺陷,因此可以排除圆角对于成型缺陷的影响。

表2 不同圆角条件下裙部厚度对裙部高度成型的影响 (mm)

对裙部厚度增大时的成型结果进行进一步分析可知,当裙部厚度较大时,由于裙部所占的坯料体积较多,在坯料总体积一定的前提下,裙部高度相对较低;较低的裙部高度使得坯料与上模和下模产生的摩擦力较小,在摩擦力无法与上模压力平衡的情况下,上模继续下压,使得活塞底部厚度变薄;当较薄的底部坯料向裙部扩散时,受到下模侧壁的限制,坯料转向上部的无约束空间发展,但由于坯料的流动性有限,此时活塞会出现明显的成型缺陷。

3 结语

与传统锻造方法相比,汽车活塞的半固态成型所需压力更低且残余应力更小,力学性能较好。研究表明,增大活塞圆角尺寸可改善活塞的半固态成型工艺;裙部厚度过薄时活塞无法成型,过厚时会产生明显的成型缺陷,并且这种缺陷无法通过调整圆角尺寸来消除。

[1]Spencer D B,Flemings M C.Rheocasting[J].Mater.Sci.Eng,1976(25):103-107.

[2]Flemings M C.Behavior of alloys in the semisolid state[J].Metallurgical Transactions B,1990(22):269-293.

[3]毛为民.半固态金属成型技术[M].北京:机械工业出版社,2004.

[4]唐靖林,曾大本.半固态加工技术的发展和应用现状[J].兵器材料与科学,1998,21(23):56-60.

[5]蒋鹏.半固态金属成型技术的研究概况[J].塑性工程学报,1998(5):1-7.

[6]甄子胜,毛为民,赵爱民,等.半固态镁合金的研究进展[J].特种铸造及有色合金,2002(压铸专刊):282-291.

[7]黄晓锋,梁艳,王韬,等.金属半固态成型技术的研究进展[J].中国铸造装备与技术,2009(2):6-9.

[8]路洪洲,马鸣图,李志刚,等.基于轻量化汽车车轮制造的半固态铝合金性能比较研究[J].汽车工艺与材料,2009(10):15-17.

[9]罗守靖,姜巨福,杜之明.半固态金属成型研究的新进展、工业应用及其思考[J].机械工程学报,2003,39(11):52-60.

[10]Bigot R,Becker E,Langlois L.Some approaches on industrialization of steel thixoforging processes[J].Solid State Phenomena,2013,192/193:521-526.