铝液夹杂检测过程的PLC控制系统设计

2015-11-07辽宁省城乡建设规划设计院

辽宁省城乡建设规划设计院 吴 雷

铝液夹杂检测过程的PLC控制系统设计

辽宁省城乡建设规划设计院 吴 雷

本文所要设计实现的是用于铝液夹杂检测过程的PLC控制系统。本设计中以西门子S7-200系列PLC为控制核心,围绕它展开并完成设计。根据电阻在线检测法原理,根据得到的实时数据分析铝液中夹杂物含量的多少。此系统若应用于工业生产中,可以通过对铝液试样净化前后夹杂物含量的比较,确定是否再次净化,以达到工业要求。

PLC;夹杂物;检测;组态王

1 前言

最近几年冶金净化技术不断发展,全世界的冶金研究和应用者们研发出多种除杂的工艺方法,并研制了相应的设备,巨大的推动了铝熔体净化技术的发展和进步。于是,如何分析材料中夹杂物含量的多少,怎样全面和准确的评价铝熔体净化方法的好坏,成为冶金研究者们新的研究方向。当下国内外现有很多种铝液夹杂物的检测方法,主要分为在线检测和离线检测。在线检测方法主要包括:LiMCA法、LiMCAⅡ法等。离线检测方法主要包括:金相法、过滤法、电子束熔化法、离心分离加热法、超声法等。当下,我国冶金行业对离线检测法的研究较多,但很难及时准确地反应铝液中夹杂物的现场实际情况。国外则较多的研究在线检测法,但是在线检测产品价格贵,成本投入较高,限制了在我国的应用。

本设计借助己有的研究成果,采用铝液夹杂物在线检测的一种方法—电阻法。电阻法的检测依据是基于电敏感区在线检测法,它是依据阻抗脉冲技术原理实现的在线检测。电敏感区法有很多优点,包括结构合理、检测结果准确、检测灵敏度高、检测速度快、操作和维修简便等,对在线快速检测方法的研发和利用具有指导作用。而PLC能编制各种各样的控制算法程序。能够实现数学运算(含矩阵运算、函数运算、逻辑运算)、数据转换、数据传送、查表、排序、位操作等功能,能够实现现场数据的采集、分析和处理,完成PLC间的通信及PLC与其它智能设备间的通信[2]。因此PLC被广泛应用于实际生产控制过程中。该系统中检测工作通过以SIMATIC S7-200 PLC为核心的控制系统得以实现,实现在线检测。

2 控制系统的总体设计

2.1 组成模块

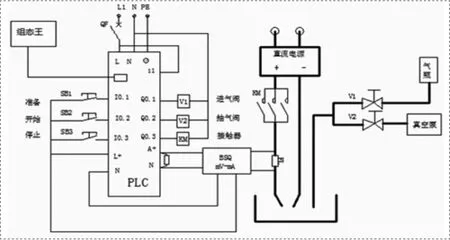

本系统主要由检测回路、S7-200 CPU 224XP模块和组态王过程监控界面组成。系统输入有4个,用于抽气的真空泵开关、准备按钮SB1、开始按钮SB2和停止按钮SB3。控制系统的电气图如图2-1所示。

图2-1 铝液夹杂检测过程的PLC控制系统电气图

2.2 工作原理

真空泵为旋转开关,可以手动进行操作。将5kGZL106合金放在工业电阻炉中进行熔化,固定检测温度在740℃至750℃之间。检测电路采用1.3V直流电源供电。气压为0.1MPa。系统准备阶段:按下准备开关SB1,进气阀V1打开,系统由外带气瓶供气,气体进入熔有铝液的工业炉中,压强增大,铝液被下压,刚玉检测探头不与铝液接触,为试验开始做准备。按下开始按钮SB2,抽气阀V2打开、交流接触器KM闭合。原准备阶段打开的进气阀V1必须关闭,而为了使铝液经过检测探头,在真空泵的带动下抽气阀V2工作,系统程序设计中需要将进气阀和抽气阀设计为互锁状态。检测回路中接有分流电阻器,电阻大小为0.00075Ω用将回路中的0~100mA的大电流转换为0~75mV小电压。RMDV-0075-D-D电流型变送器将物理量0~75mV转换成4~20mA电流输出,在模拟量输入口并联一个250Ω电阻,将4~20mA的电流值转换为1~5V的电压值。由于PLC的模拟量输入模块电压值控制在0~10V,检测系统进入PLC中的电压值需转化为相应的数字量,后经逻辑运算,转换为1~5V所对应的精度,从而对应检测的电流值存入PLC内部寄存器中。在编辑好的画面中编辑变量并选择所需属性,在组态王画面上实时进行监控。

3 软件设计

STEP7-Micro/WIN32西门子编程软件是基于Windows的应用软件,功能强大,既可用于开发用户程序,又可实时监控用户程序的执行状态,它是西门子为S7-200系列PLC专门研发的软件,对于西门子的S7-200系列用户来说,这款软件是必不可少的开发使用工具。STEP7-Micro/WIN32提供三种编辑器来创建用户程序:梯形图(LAD)、语句表(STL)和功能模块(FBD)。在遵循一定的输入要求的前提下,用某种程序编辑器对程序进行编写之后,可以用另外的某种编辑器进行浏览或编辑。程序编译完成,点击可编程控制器中“编译”项开始离线状态下编译。程序编译结束后,其中的错误语法数量、各条错误的理由和错误的出现位置将在在输出窗口显示出来。对窗口中的错误逐条进行双击,矩形光标将会跳到程序中被双击的错误程序的位置。程序中所有错误全部被改正,编译成功后才可以将程序进行下载。在进行下载前,可编程控制器应处于停止方式。如果不在停止方式,可将CPU模块上的方式开关调整到停止位置。对工具条中“下载”按钮进行单击,或者对“文件”菜单中的“下载”项进行选择,用户能够进行多种选择,包括是否下载数据块、程序块和系统块。对“确认”按钮进行单击,开始下载相应信息。下载完成后,确认框将显示“成功”。可编程控制器和电脑中的V3.0 STEP 7 MicroWIN SP3连接成功,且程序己下载在PLC中。用户可直接在软件环境下调试并监视用户程序的进行。接下来是设计的主界面,主要用来显示铝液夹杂系统的几个子界面入口以及监控时间。

4 硬件设计

S7-200 PLC系列可编程序控制器特别紧凑,但是具有惊人的能力。硬件构架包括构成系统的CPU模块和丰富多样的扩展模块。它可以实现对各种设备的控制,以满足实际工程中自控的需求。S7-200除可以实现可编程控制器的基本控制功能外,还有一些独特的方面。如指令集功能强大、通讯功能丰富强大、易用性的编程软件、不断地创新。此设计系统中采用CPU 224 XP AC/DC/Relay。本系统另外用到电磁阀、真空泵、变送器和气瓶等检测设备。

5 仿真实现

采用PLC的编程软件STEP 7-Micro/WIN32对通讯硬件进行安装,在“SET PG/PC Interface”对话框中对“PC/ PPI cable”进行设置,PPI中选择Interface Parameter AssiGnment,并且PPI的参数设置为默认值,双击通讯框中的刷新图标,与PLC的通信连接建立。用PC/PPI电缆建立PC和S7-200的外部设备通信,点击“设置PG/PC接口”。点击“设置PG/PC接口”窗口中的“确认”。在通信窗口点击“刷新”,显示计算机与PLC建立通信连接且程序编译成功,可以将程序下载到PLC中去。点击“确认”,下载程序完成之后,运行程序。

查看实时数据显示。可以通过报表预览按钮,打印预览一下要打印的报表。实时的报表显示,该报表显示的是保存当时的时间、己测时间、剩余时间、电流值、等等。

随着铝液夹杂的流动,探头检测出的电流值是有相应变化的,说明铝液中各部分的杂质含量是有差异的。采用某种净化方法过滤该铝液中的夹杂物,再用此方法进行检测,采集电流值,进行数据分析对比,即可得出夹杂含量明显降低。根据工艺要求确定是否继续净化检测,直至达到标准。

6 结论

在本此控制系统设计中,对铝液夹杂检测过程PLC控制系统的控制要求进行了分析,应用组态王编辑监控画面,应用STEP-7编写出了相应的PLC控制程序,并且根据组态王跟PLC之间的通信原理,建立了它们之间的通讯,后期完成了对硬件进行调试。在调试过程中通过理论分析和采取净化实验后的测试证明了电阻在线检测法检测铝液夹杂物技术方案是可行的。此外,本系统还能记录历史曲线参数和进行实时数据监控,得到的数据可做分析使用。

实验证明,电敏感区法具有结构合理、检测结果准确、检测灵敏度高、检测速度快、操作和维修简便等优点,对在线快速检测方法的研发和利用具有指导作用。而本系统采用的西门子S7-200PLC具有数据运算、数据转换、数据传送、查表、排序、位操作等功能,因此能够实现现场数据的采集、分析和处理,能够控制设备以满足自控需求。应用于实际生产过程中,为工业生产提供了很大方便。

[1]翁维勤,孙洪程.过程控制系统及工程[M].第二版.化学工业山版社,2007.

[2]罗峰,赵忠兴.铝液夹杂物检测技术研究[J].中国铸造装备技术,2006(4):11-13.

[3]高鸿斌,孔美静.西门子PLC与工业控制网络应用[M].电子工业出版社,2006

[4]廖晓钟.自动控制系统[M].北京:北京理工大学出版社,2005.

[5]高钦和.可编程序控制器应用技术与设计[M].第三版人.民邮电出版社,2004.

[6]王肇经,李东升.铸造铝合金的气体和非金属夹杂物[M].兵器工业出版社,1989.

吴雷(1978—),辽宁锦州人,大学本科,辽宁省城乡建设规划设计院院电气副总工程师、高级工程师,主要研究方向:城市电网规划建设,建筑及市政供配电及自控系统设计。