聚甲氧基二甲醚生产的污染防治及清洁生产

2015-11-05陈勇民

陈勇民

摘 要:聚甲氧基二甲醚是一种清洁型柴油添加剂,有助于显著改善柴油燃烧性能,减少机动车尾气污染物排放。该文针对国内开发的以多聚甲醛与甲缩醛为原料、使用阳离子交换树脂催化剂的聚甲氧基二甲醚生产方法,分析了其污染物产生、排放及治理特点;按照清洁生产原则,从工艺、设备、原料路线、产品、资源能源消耗、污染物产生等角度开展了进一步的清洁生产分析。认为该生产工艺“三废”排放满足环保标准,清洁生产可以达到国际先进水平。

关键词:聚甲氧基二甲醚 柴油添加剂 污染防治 清洁生产

中图分类号:TQ59 文献标识码:A 文章编号:1674-098X(2015)09(a)-0090-03

聚甲氧基二甲醚,简称DMMn,其简式可以表示为:CH3O(CH2O)nCH3(其中,n≥1,一般取值小于10,对于不同n的DMMn,一般以 DMMn表示,当n=1时,又称为甲缩醛,用DMM表示)。DMMn可以由甲醇与三聚甲醛、甲缩醛与多聚甲醛、甲缩醛与甲醛等为原料合成,具有较高的氧质量分数(42%~51%)和十六烷值(高达76以上)。一般在柴油中添加质量分数10%~20%的聚甲氧基二甲醚,可以显著地改善柴油在发动机中的燃烧质量,提高热效率,减少燃烧中烟雾、PM颗粒物和氮氧化物的生成。2013年我国柴油表观消费量为1.7亿吨,如果按照15%的比例添加,则每年对聚甲氧基二甲醚的需求量超过2550 万吨。

当前,我国甲醇的消费仍以传统的甲醛、醋酸、甲基叔丁基醚、甲烷氯化物等下游产品为主,这些产品市场竞争日益激烈,传统消费领域已经无法消化快速增长的产能。如从甲醇出发生产DMMn,则每年可直接消耗甲醇3870万~4335万吨,这不仅可以有效延伸甲醇产业链,缓解目前国内甲醇产能过剩的严峻形式,还可以带来巨大的经济和环境保护方面的效益。

该文主要针对采用多聚甲醛与甲缩醛为原料、使用阳离子交换树脂催化剂的聚甲氧基二甲醚生产技术,分析其生产工艺特征、清洁生产特点及污染治理措施情况。

1 聚甲氧基二甲醚生产工艺及污染防治

聚甲氧基二甲醚的合成有多种方法,合成工艺的差异主要体现在合成单元的原料选择、合成条件(含催化剂选择)及目标产物的分布、产物收率等。采用93%的多聚甲醛与99%甲缩醛为原料、使用阳离子交换树脂催化剂的聚甲氧基二甲醚生产工艺过程有以下几方面。

1.1 合成

1.2 预处理

来自反应釜的物料经冷却器降温后送入吸附脱酸系统经固定床脱酸吸附剂(碱性树脂)脱甲酸处理,再经脱水干燥剂(硅胶、分子筛)预处理后得过滤液。再进一步经固定床吸附剂脱硫及脱氯预处理。

1.3 精制

采用固定床加氢精制反应器,在负载型的Ni 基催化剂体系或非负载型的Cu 基催化剂体系条件下,对含有聚甲醛二烷基醚产物的平衡体系进行催化加氢精制,将物料中含有的有机硫化物加氢成硫化氢、将仍未脱净的甲酸等有机酸加氢成甲醇。氢气来自于上游工程甲醇驰放气经变压吸附后提取的氢气。

1.4 精馏分离

对过滤液进行常压蒸馏,没有反应的轻组分甲缩醛、甲醇以及沸点低于150℃的聚甲氧基二烷基全部回流至甲缩醛装置,对常压塔底重质馏分进一步经减压蒸馏,真空度为0.01MPa,<50℃的馏分为二聚产物,50℃~180℃的馏分为三聚以上产物(DMM3-8),>180℃DMMn重组分(n﹥8)全部回流至合成工序。

DMMn生产装置尾气主要来自精制过程中,部分氢气将溶解在液相物料中,随着压力降低,溶解氢气被解吸出来,同时将夹带部分甲醇、甲缩醛、DMM2等气相物质,另外在精馏过程也有部分不凝气产生,该气体收集后送火炬焚烧(G1);DMMn生产过程中产生少量反应生成水(W1),根据示范工程实验提供数据甲醛含量小于500ppm,含甲醛废水送污水处理站经“隔油调节池-初级沉淀池-气浮池-SBR 池-二级沉淀池-砂滤池”处理后可以满足《污水综合排放标准》(GB8978-1996)二级排放标准。多聚甲醛生产产生脱酸吸附剂(S1)、脱水吸附剂(S2),脱硫脱氯吸附剂(S3),以及加氢催化剂(S4)等危险废物,委托危险废物处置单位处置;DMMn生产主要噪声设备有泵、压缩机等,均设于室内,采取隔声降噪减振等措施。DMMn生产装置工艺流程及排污节点示意如图1所示。

2 聚甲氧基二甲醚生产的清洁生产

2.1 工艺先进性

国外从事聚甲氧基二甲醚合成技术研究的公司主要有美国BP公司和德国BASF 公司等,其采用的技术各具特色,但均在研究阶段,尚未实现工业化。国内聚甲氧基二甲醚生产工艺目前主要有三种工艺方法,均有示范性工程报道,其工艺技术特征见表1。

结合表1可见,采用多聚甲醛与甲缩醛为原料、使用阳离子交换树脂催化剂的聚甲氧基二甲醚生产技术(方法一)的优点在以下几方面。

(1)产物中没有水生成,且催化剂可以重复使用,而采用离子液体作为催化剂,尽管催化效率高、选择性强,对设备的腐蚀性低,但是离子液体催化剂难与产物分离、收率降低、产品纯度较低;离子液体催化剂中含硫和杂环化合物和用苯萃取,不但使产品质量下降,同时也带入芳烃和杂环化合物到废水中,也使废水处理困难。另外,由于其原料成本过高,且要求反应体系中水的量不能超过阈值,大规模工业化生产中存在一定的技术经济困难和风险。

(2)针对多聚甲醛和甲缩醛原料体系在所选用催化剂适宜的操作温度区间内,目的产物合成反应的平衡常数对于温度变化十分敏感而且敏感程度随产物中甲氧基聚合度增加而提高的特征,工艺采取了反应→接近化学平衡→降温使平衡向有利于生成目的产物的方向移动→再反应的递次降温合成工艺,使所述催化反应体系反复、适时地突破化学反应平衡的限制,促进反应不断正向进行,以提高化学反应的平均速率、原料单程转化率、目的产物单程总收率,特别是改善甲氧基聚合度较高的目的产物的选择性,从而强化反应过程;相较于始终保持一个温度恒温反应的方法,在相同的反应时间内可以达到的目的产物总收率更高,而且高甲氧基聚合度产物的选择性有所提高。

(3)由于整个反应体系为平衡可逆反应,无论是以甲醛、多聚甲醛或是甲缩醛为反应原料,均存在着与低碳醇无法完全反应的结果。另外,考虑到采用某些原料体系会在合成目的产物的同时产生显量的水,水与DMM2部分混溶,沸点相差不大,且水在酸性催化剂存在下易水解已合成的聚甲氧基二甲醚,形成不稳定的半缩醛。不稳定的半缩醛不仅降低了柴油机燃料混合物的闪点,而且由于沸点相近,半缩醛难以从聚甲氧基二甲醚中除去,因此,整个合成产物后的平衡体系中,含水量对于产物的提取效率及纯度具有极大的影响。本工艺采用的物理吸附和催化加氢脱酸、脱硫、脱水方法相结合,针对性地去除平衡体系中的水分和各种有害杂质,将所需要的各个产物释放,并为反应的提纯分离创造了较好的条件。

(4)由于本技术中专门设置了吸附和催化加氢的复合精制系统,为下游产物的精馏分离单元,通过常压精馏、减压精馏,可以分离出生产出纯度大于99.5%的聚甲醛二烷基醚,且收率大于97%,而且硫和氯等毒物含量、含水量、产品的酸度等均达到高质量水平。

2.2 设备先进性

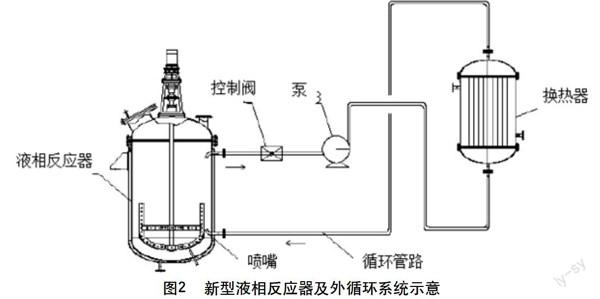

为了帮助反应物更均匀地进行反应,常规液相反应器(反应釜)中反应器内通常都配置有电机驱动的搅拌器,为了提高混合效率,通常都采用提高搅拌器的转速,至使在进行反应的过程中电机驱动的搅拌器的能耗较大。反应器内物料混合的均匀性较差,也制约了反应器的规模放大,企业不得不使用很多台反应器;当反应物料的粘度大、对反应生成结晶粒度要求严格、反应物或产物是热敏物质、要求反应物料迅速混合均匀时,传统常规的液相反应器( 反应釜)就更难满足要求。本工艺核心设备为新型液相法反应器加外循环系统,通过系统集成,能够有效的提高液相反应器内物料混合的效率,提高移出反应热的能力、使反应的温度更均匀、减少副反应,促进反应在更理想的状态中进行,在进一步强化化学反应过程的同时,可以扩大生产能力和降低能耗;另外,还可以加速开车升温过程和加速停车降温过程。采用高效液相反应器与外循环系统后,搅拌桨的转速可减慢到为原转速的1/2、反应时间缩短50%,不但单釜的生产能力,产量增加一倍以上;而且显著节约电耗,耗能为传统反应器的50%,物料浓度更均匀、副反应减少、易于分离和洗涤等,产品质量提高。此外,加氢精制反应器也采用了管壳式(或板式换热式)滴流床等温反应器专利技术,确保反应热能及时、均匀移出;合成物料液固分离采用了可靠、先进的“外置连续内滤错流式在线精密过滤器”为主的过滤系统,不但确保分离精度,而且投资较低,能耗低;与核心技术配套的原料生产装备也配套了其他先进、节能的专利设备。

2.3 原料路线合理性

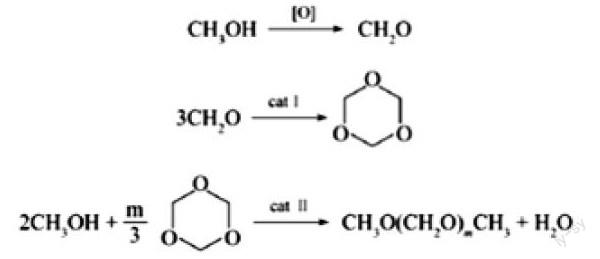

2012年全国甲醇产能达到5149.1万吨,表观消费量3622万吨,因此,国内甲醇行业产能过剩形式严峻,国内甲醇企业开工率仅为64%。甲醇系结构最为简单的饱和一元醇,原料单一,来源丰富。以甲醇为原料出发,经过甲醛-多聚甲醛-聚甲氧基二甲醚,有助于缓解甲醇产能过剩,增加产品附加值。其反应过程可以简要表达为以下方式。

2.4 产品的环境友好性

增加柴油含氧组分被认为是柴油清洁化发展方向,与甲醇、二甲醚等传统燃料相比,甲氧基二甲醚是国际上公认的降低油耗和减小烟气排放的新型环保型燃油调和组分,在不改动车辆与发动机结构,也不增加设备的条件下,使用柴油添加剂可以改变燃料的物性,使燃料充分燃烧,从而实现节能和净化排放。本工艺最终的产品DMMn分布为DMM2 10%,DMM3 30%,DMM4 60%,也可以根据市场需求调整产品结构,即可生产DMM3-8、DMM3-4、DMM3-5等不同质量要求的产品。

2.5 资源能源利用水平

以甲缩醛和多聚甲醛为原料,离子交换树脂作为催化剂的DMMn生产工艺,采用加压合成、催化精制及精馏分离这3个单元过程,工艺流程短、能耗低,每生产1吨DMMn的甲醇消耗仅1.38~1.45 t,蒸汽1.2 kg/t,电耗40 kWh/t。

2.6 污染物产生水平

(1)甲醛在反应条下除了和甲缩醛反应生成DMM外,还会发生副反应生成甲酸。在反应产物精馏分离过程中,甲酸的存在会使DMM发生分解反应,重新生成甲醛。采用固定床吸附法脱除了产物中的甲酸,有效避免了在精馏塔中PODE的分解,避免了常规用碱洗法或固体碱反应法会产生大量酸渣的缺点。

(2)与国内其他机构采取的离子液体法相比,在其反应产物的分离时,由于精馏方法无法将离子液体催化剂与聚合度不同的聚甲氧基二甲醚与水完全、有效分离,故需要采用萃取的方法进行分离。国内通常采用苯作为萃取剂,萃取系统存在以下缺陷:首先,单一的萃取塔并不能够实现将混合物料的各个组分进行较为完全的分离,单体、催化剂、苯等均存在着极大的浪费;其次,在浓缩器的操作压力为负压,底部分离回收的催化剂粘度很大,不易从浓缩器中采出;再者,萃取剂苯在储存使用过程中产生的尾气如果不进行处理,不仅浪费物料还会造成污染。本工艺采用固体催化剂,催化剂的分离技术成熟、方便、有效,对于反应中的水分通过固定床吸附的方法脱水,流程更为简洁,且没有含苯废气的产生。

(3)本生产工艺中不但将常压精馏塔塔顶未反应的甲缩醛、甲醛、甲醇进行循环利用,也可以将DMM2和减压精馏塔塔底DMM6-8返回反应系统进行再反应,一方面提高了最优目标产物DMM3-4的收率,减少了物料损失;另一方面避免了高沸物及低沸物的排放。

(4)在采用离子液体催化剂时,聚甲氧基二甲醚生产废水产生量大,其中含有一些多环和杂环类化合物,是一种典型的含有较难降解有机化合物的工业废水。而采用固体催化剂技术,聚甲氧基二甲醚生产废水中不含有多环和杂环类化合物,其废水容易处理,可望实现工艺废水的近零排放。

3 结语

机动车尾气中柴油机尾气的颗粒物排放占汽车排放总量的99%以上,机动车尾气排放已成为空气污染的重要污染源,并且雾霾天气频繁出现,如何有效治理PM2.5、机动车污染防治成为社会关注的热点,DMMn是国际上公认的降低油耗和减小烟气排放的清洁型柴油添加剂,以甲醇为原料生产DMMn不仅可以有效延伸甲醇产业链,缓解内甲醇产能过剩的严峻形式,还可以带来巨大的经济和环境保护方面的效益。

采用多聚甲醛与甲缩醛为原料、使用阳离子交换树脂催化剂的聚甲氧基二甲醚生产技术,利用化学热力学原理调控与优化聚甲氧基甲缩醛合成过程,采用催化加氢方法反应精制新工艺,有效解决了普遍存在的产品分离过程中的难题,其“三废”排放满足环保标准,清洁生产可以达到国际先进水平。

参考文献

[1] 韩红梅.聚甲氧基二甲醚合成技术进展及产业化建议[J].煤炭加工与综合利用,2014(4):30-32.

[2] 刘康军,张朝峰,李瑞丰.聚甲氧基甲缩醛的最新研究进展[J].化工进展,2013(11):2593-2598.

[3] 张建强,唐斌,刘殿华,等.聚甲氧基二甲醚合成研究现状[J].煤化工,2013(1):41-43.

[4] 史高峰,陈英赞,陈学福,等.聚甲氧基二甲醚研究进展[J].天然气化工,2012(2):74-78.

[5] 洪正鹏,商红岩,一种合成聚甲醛二甲基醚的方法[P].中国:108989432010-12-01.

[6] 中国科学院兰州物理化学研究所,甲醛与甲醇缩醛化反应制备聚甲氧基二甲醚的工艺过程[P].中国:1022498682011-11-23.